锂金属基电池(LMBs)由于其高比容量(3860 mAh g-1)和低标准还原电位(相对于标准氢电极为-3.04 V),通常被认为是提高整体电池容量和能量密度的理想选择。然而,锂金属电极受到锂金属的不均匀电化学沉积和溶解行为的挑战。

此外,常规液态电解液的挥发性和易燃性也会引起安全问题。室温离子液体(ILs)是熔融盐,可用作各种类型电池有机溶剂的替代品,以解决液态电解液可燃性或挥发性有关的问题,并对Li的电化学溶解和沉积均匀性具有积极影响。

最近的研究强调了集流体-电解液相界处的电偶腐蚀现象。对于LMB,锂金属电极和集流体(通常是铜)或金属电池外壳(通常是不锈钢)之间的界面处,通过两者与电解液的接触,可以发生电流耦合。

在这种情况下,Li作为氧化电位较低的金属可以被氧化,而在另一种金属上则发生还原反应。对于Li和集流体,Li氧化产生的电子可以通过集流体转移到与电解液的相界,从而发生还原性电解液分解反应。这种反应也会导致Li表面形成凹坑。

【成果简介】

近日,德国明斯特大学Martin Winter、Peter Bieker将电偶腐蚀作为一种电化学分解过程,认为它是导致电池性能退化的因素。

为此,作者系统地研究了四种离子液体(IL)中Li与Cu、Ni或不锈钢的电偶腐蚀行为,以及与IL中LiTFSI浓度的关系,这些ILs由TFSI−和具有四种不同环尺寸和烷基链长度的季铵阳离子(N-丁基-N-甲基吡咯烷(Pyr14+)、N-甲基-N-丙基吡咯烷(Pyr13+)、N-丁基-N-甲基哌啶(Pip14+)和正丁基三甲基铵(N1114+))组成。

通过顶空-气相色谱-质谱联用技术,对IL的分解产物进行了鉴定,并通过Li电沉积和溶解的库仑效率(CE)和零电阻电流法(ZRA)分析了IL的分解程度。

基于这些发现,作者表明了更复杂的电极设计和电解液配方的必要性。相关成果以题为“Galvanic Couples in Ionic Liquid-Based Electrolyte Systems for Lithium Metal Batteries—An Overlooked Cause of Galvanic Corrosion?”发表在国际著名期刊Adv. Energy Mater.上。

【内容详情】

导电材料对Li腐蚀的影响

在这项研究中,将Li电极和不同导电材料组成电偶层并置于IL中,以模拟LMB中电偶的发生。在图1中,在纯N114TFSI中长时间浸泡后,不同材料组合的电偶层在Li表面形成凹坑。其中,Cu导致最明显的Li表面劣化。

此外,仅在Li处观察到点蚀形成,而未观察到电偶金属(Ni、Cu或不锈钢)的形态变化。而对于使用非导电聚合物箔代替导电金属的电偶层(boPET),Li表面没有发生形态变化。因此,导致Li电极腐蚀的化学反应仅在具有导电材料的电偶层中发生,并且与Li接触的材料的导电性会促进其进行。然而,如果在浸没前向IL中添加足量的LiTFSI,则坑的形成会受到抑制。

ILs分解产物的鉴定

为进一步阐明在电偶腐蚀的反应途径,利用顶空-气相色谱-质谱(HS-GC-MS)分析了IL分解的气体反应产物。图2显示了浸没Cu||Li电偶层的IL分解产物的色谱图。对于Pyr14TFSI和Pyr13TFSI,观察到1-甲基吡咯烷是主要分解产物。

Hofmann消除烷基链的方法是由β位置的去质子作用引发。这使得Pyr14+和Pyr13+阳离子的相应丁基和丙基比甲基更易于消除,从而导致1-甲基吡咯烷作为这些阳离子的有利反应产物。对于以哌啶为基础的Pip14+阳离子,观察到了消除丁基的类似反应产物1-甲基哌啶(IIIa)。

N1114+阳离子的Hofmann消除产物是三甲胺。由于相对较大的分子量和反应性双键,这些分解产物可作为形成聚合物或其他类型分解产物的潜在前体。聚合反应可能随后导致凝胶状残留物,这种凝胶的形成会对电解液粘度和离子导电性产生负面影响,并最终导致电池劣化。

LiTFSI含量对电偶腐蚀的影响

进一步对腐蚀性反应进行定量评估以获得最佳准确性。在图3所示的HS-GC-MS试验中,改变基于IL的电解液中LiTFSI的含量,并分析了由电腐蚀产生的气态反应产物。如图3a-d所示,四个ILs都显示出烯烃分解产物。特别令人感兴趣的是,对于四种ILs,当其中LiTFSI含量增加时,峰强度均降低,直到检测不到任何烯烃的最高LiTFSI含量。

由于峰值强度依赖于分解产物的数量,因此可以得出结论:Li的电化腐蚀程度在很大程度上取决于ILs电解液中LiTFSI的浓度。在电化腐蚀过程中,来自Li的电子穿过电化学势较高的金属,并使金属与电解液的界面发生反应。

因此,LiTFSI对电偶腐蚀的抑制可能是由于在Cu或Ni表面形成有效的绝缘界面层,或通过影响(例如,与干扰离子对或界面上形成双层有关)引起的,但需要通过未来的研究进一步阐明。

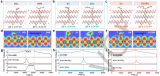

ZRA法分析副反应程度

为模拟在具有Li基电极、集流体(Cu或Ni)和IL基电解液的LMB电池中发生的电偶腐蚀过程,对Cu||Li和Ni||Li电池进行了外部短路,并测量从Li到对电极的电流。该程序被称为ZRA,已被证明有助于腐蚀现象的量化。在所有情况下,在ZRA实验开始时,测量到几毫安范围内的初始电流,随后,电流迅速下降,趋于稳定µA范围(图4)。

相对较高的初始电流不仅可以解释为电偶腐蚀,也可以解释为实验开始过程中发生的其他自发电化学过程,如双电层的形成或集流体表面氧化层的还原。然而,这些电流贡献可以预期在短时间内(例如120 s)完成,在此之后,电偶腐蚀将成为整个测量腐蚀电流的主要贡献因素。

在3天的测量期间,四种不同的ILs的腐蚀电流都遵循相似的模式,初始快速下降之后,收敛到高原状区域(图4)。进一步通过积分对应电流随时间的变化,计算每个IL的总腐蚀电荷Q。结果表明,不同阳离子与金属锂的反应性受其化学结构的影响。

这种结构-性质关系是可以预期的,因为季铵离子的每个不同侧基都有不同程度的消除反应。与无环体系相比,环取代基通常通过降低反应动力学来抑制消除反应。通过空间效应,增加烷基链取代基的长度可以略微降低消除反应的程度。

通过CE分析副反应程度

评估(腐蚀性)副反应程度的另一种方法是研究Li电沉积和溶解循环的CE。CE的值由电化学溶解的Li和先前电化学沉积的Li的比率来确定。因此,100%的值表示在没有任何副作用的情况下的理想行为。

如图5所示,对于Ni和Cu基体,在所有ILs中,CE均随时间增加,从低至20%的值开始,在最初的几个循环中逐渐增加,直到达到90%左右的稳定值。由于副反应产生的电子和锂消耗水平较低,因此CE值较高。但此处所研究的电池在负极侧上具有过量的Li。而对于实际应用的电池,力求使锂含量最小化,因此期望避免副反应而导致的任何锂损失。

电偶腐蚀机理

基于这项研究的结果,在还原消除反应期间,Li氧化产生的电子通过集流体转移到季铵阳离子上,引发分解反应。Li的这种氧化可以认为是Li中形成凹坑的主要原因。

通过Li的电化学溶解实验可知,Li表面的SEI层对离子具有导电性,但电子绝缘。因此,Li+可以通过表层进行传输,而电子电流只能通过集流体或者通常通过电耦合材料流向腐蚀性电解液。电偶腐蚀过程可在不施加外部电流的情况下发生,例如,在电池的储存期间,从而引起对电池长期性能的影响。然而,这也表明,通过增加四种IL电解液中的LiTFSI含量,可以降低电偶腐蚀的程度。示意图2 电偶腐蚀机制示意图3 抑制电偶腐蚀的策略

【总结】研究表明,Li与Cu、Ni、甚至不锈钢的电偶在ILs中会发生电偶腐蚀;即使无外加电流作用,Li表面也会形成凹坑。HS-GC-MS表明季铵阳离子会发生还原,其中一些分解产物可能进一步与凝胶状或聚合物成分发生反应,从而加剧电池的退化。

此外,提出了一种用于定量分解的电化学方法组合,揭示了阳离子活性方面的明显差异。非环季铵盐N1114+离子的分解程度最高,可能是由于缺乏环的稳定性。对不同浓度的LiTFSI电解液中电偶反应性的比较表明,当存在一定的溶解阈值时,可以有效地抑制电偶腐蚀。

如果不避免集流体和电解液之间的接触,则在实验室或商用电池中可能会发生Li与另一种导电金属的电偶。由于还可以观察到不锈钢和其他导电电池材料的电偶形成凹坑,因此电池中的电偶形成可能不仅限于集流体,而且可能发生在金属电池外壳材料和其他材料中。

为避免离子液体电解液和其他电解液中电偶腐蚀过程引起的副反应,提出了以下对策:i)最小化导电材料(集流体和/或与金属锂接触的金属电池外壳部件)与电解液的界面面积;ii)使用足够高的导电盐浓度;iii)使用电解液添加剂,在锂金属和/或集流体上形成保护性表面层;iv)在将这些材料浸入电池之前,在锂电极或集流体上涂覆保护性表面层。第一作者:Jan Frederik Dohmann通讯作者:Martin Winter、Peter Bieker通讯单位:德国明斯特大学

编辑:jq

-

电偶

+关注

关注

0文章

50浏览量

14923 -

电解液

+关注

关注

10文章

848浏览量

23126 -

锂金属电池

+关注

关注

0文章

136浏览量

4321

原文标题:一个造成锂金属电池性能退化却被忽视的因素!

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电平匹配问题,简单却容易被忽视

欣界能源发布“猎鹰”锂金属固态电池

CASAIM与北京工业大学合作开展钢桁梁钢材三维扫描试验,研究高服役期钢材锈蚀特征及力学性能退化规律

高能数造锂金属全固态电池小试级整线正式交付

一个极小却被忽视造成锂金属电池性能退化的因素

一个极小却被忽视造成锂金属电池性能退化的因素

评论