这两年在新能源汽车的市场接受度越来越高,销量也是节节攀升,今年前5个月,我国新能源乘用车的批量销量达到了86万辆,同比增长2.5倍,增速迅猛。乘联会也两次调高了我国新能源汽车今年的销量预测,从年初的预计今年年销量200万辆,调高到了240万辆。在这些新能源汽车当中,电动汽车的风头最劲。

但其实除了电动汽车,氢能汽车也是新能源汽车的重要组成部分。目前,我国政府部门、中外车企和相关机构正在加强合作,积极推进加氢站建设,并通过示范运行自主研发的氢燃料电池汽车,不断为氢燃料电池汽车的发展探索新的应用场景,在政策支持和成本下降的双重利好下,2021年中国氢燃料电池汽车市场有望取得突破式增长。

氢能及燃料电池汽车产业现状

在不久前的第六届国际氢能与燃料电池汽车大会上,中国工程院院士陈学东介绍了我国在高压氢储运技术领域的发展情况。据他介绍,目前日本、美国、欧盟等发达国家在氢燃料电池技术方面率先取得了突破,氢能产业链在逐步构建,引发了全球范围内的氢燃料电池研究热潮。

近年来,我国氢燃料电池汽车产业也在快速发展,且已形成一定产业集群,综合实力较强的有长三角、珠三角、京津冀等,但距离规模化应用还有很大的差距。

据了解,2020年我国已经启动氢能源顶层规划工作,2020年12月发布的《新时代的中国能源发展》白皮书提到,将加速发展绿氢制取、储运和应用等氢能产业链技术装备,促进氢燃料电池技术链、氢燃料电池汽车产业链发展。《新能源汽车产业发展规划(2021-2035年)》提出,中国将力争经过15年的发展,实现燃料电池汽车商业化应用。

目前,中国多地均已出台燃料电池汽车产业政策,燃料电池汽车产业未来数年有望加速发展。

比如,北京市的规划是,在2023年前,北京市将培育3至5家具有国际影响力的氢燃料电池汽车产业链龙头企业,力争推广氢燃料电池汽车3000辆,氢燃料电池汽车全产业链累计产值突破85亿元;2025年前力争实现氢燃料电池汽车累计推广量突破1万辆,氢燃料电池汽车全产业链累计产值突破240亿元。

上海市计划到2023年,建设100座加氢站,建成并运行超30座,形成全国最大的加氢网络,产出规模约1000亿元,推广燃料电池汽车近10000辆。

广东省在广州、深圳等地试点开展氢燃料电池乘用车示范运行,力争2022年实现首批氢燃料电池乘用车示范运行。

此外,浙江、江苏、山东、四川等地也相继推出了与氢燃料电池相关的规划。有专家预计,2025年前我国氢燃料电池汽车和加氢站仍将以示范运行为主,2035年燃料电池汽车数量有望达到百万辆级别的商业应用规模。

除了政府的规划,车企也在积极布局。比如上汽集团已经累计完成了9款氢燃料电池整车的量产开发,车型涵盖乘用车、公交客车、物流车、专用车底盘和重卡,累计投放市场超500辆。上汽集团还表示,未来还会陆续推出多款商用车产品。

长城汽车计划今年发布首款燃料电池SUV,并计划在2022年北京冬奥会期间推出首个燃料电池车队。

丰田在今年3月初发布消息称,将于2021年春季开始对外销售氢燃料电池系统。丰田把面向2020年上市的新款燃料电池车(FCV)“未来”(MIRAI)开发的氢相关零部件进行系统化,预计获得广泛应用。除了卡车和巴士之外,还将在铁路、船舶、发电机领域扩大燃料电池的应用,以促进完善基础设施和降低氢价格。

而且丰田还在去年宣布,将与中国五家大型汽车厂商共同设立氢燃料电池开发的合资企业。丰田希望通过携手更多合作伙伴,推动燃料电池性能提升、促进基础设施建设。

储氢关键技术取得突破,但仍有短板

目前氢能储运的方式有常温高压气态氢、深冷常压液态氢、深冷高压超临界氢、带压固态储氢等。目前氢燃料电池汽车中采用的主流技术路线是常温高压储氢,因为该方式具有氢气制备压缩功耗小、充装速度快等优点。

储氢其实主要包括气氢站、道路运氢和车载运氢三个场景,在这些场景中都需要用到储氢罐,而储氢罐是目前氢燃料电池汽车发展的关键技术之一。

目前中外储氢罐技术差距主要集中在储氢罐材质上,包括内衬、纤维缠绕层和过渡层材料。

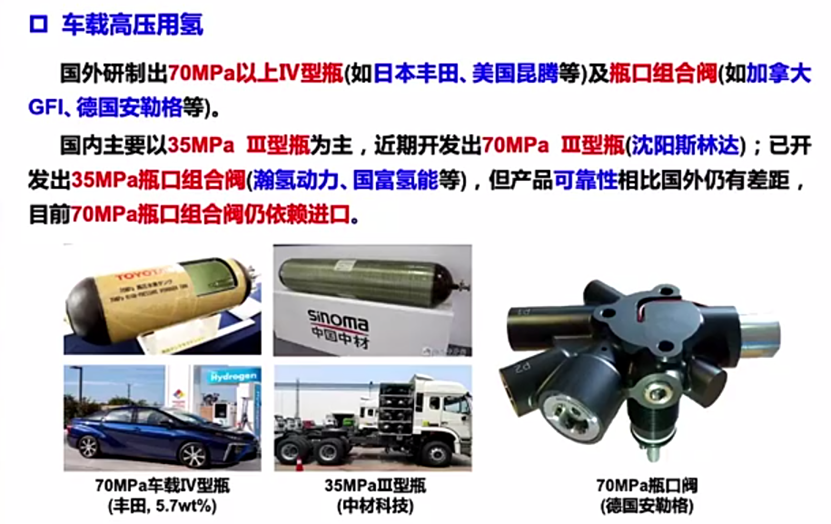

我国车载储氢罐主流是金属内胆纤维全缠绕气瓶(Ⅲ型瓶),内衬材料为金属铝,储氢压力为35MPa,质量储氢密度(氢气占储氢罐总质量的比重)在3%左右。

而日、美、韩的头部企业已经量产了全复合纤维缠绕瓶(IV型瓶),内衬材料为塑料,有更好的气密性、耐腐蚀性、耐高温性,因此这种储氢罐储氢压力能达到70MPa,质量储氢密度在5.7%左右。

但需要指出的是,两种储氢罐都面临很大的安全问题。

内部来说,储氢压力本身很高,无论是35MPa还是70MPa,都是一个很危险的压力数值。要知道,20MPa的水压就可以用来切割石材了。其次,氢气在高压高温(30MPa,300℃以上)环境下,还会发生“氢脆现象”,腐蚀金属,引起裂纹导致储氢罐破裂。

外部来说,汽车行驶途中还可能发生碰撞事故,火灾事故、浸水事故等极端情况,让原本就比较危险的储氢罐增加了破裂、泄露,甚至爆炸的可能性。

由于以上三个问题存在,两种储氢罐都采用了大量的碳纤维材料,同时,为避免“氢脆现象”发生,金属内胆储氢罐还需额外配备液冷系统,以控制罐内温度。综合下来,一个储氢罐的成本达到了6万元以上。

陈学东指出,不管任何方式,氢气储运装备一旦失效,就可能会发生泄露、燃烧、甚至爆炸,造成重大人员伤亡和财产损失。因此,氢能储运装备安全不容忽视,但同时也要兼顾经济性。

不过,在陈学东看来,我国经过多年的努力,已经基本掌握了氢气储运的关键技术,攻克了可靠性设计制造关键技术。

比如高压临氢环境金属材料损伤机制问题,“人们研究金属材料的损伤最早是从高温高压环境开始的,如加氢反应器长期在高温高压、临氢条件下运行,存在高温氢侵蚀、氢脆、回火脆等多种损伤。但通过采取有效措施,包括基于风险的检测、合适的开停车工艺等,可以保障反应器30年服役安全。”陈学冬表示。

受高温高压氢影响,人们一直担心常温高压(>35~50MPa)氢环境下的金属氢脆问题。但他特别指出,针对常温高压氢环境,经过日本九州大学、美国桑迪亚国家实验室,以及浙江大学所做的相关研究实验表明200℃以下温度、35MPa以下压力的氢环境不易导致金属材料氢脆。

目前在加氢站高压气态氢存储方面,基于当前对金属材料氢相容性的认识,中集安瑞科、浙江蓝能等研制出了20~45MPa Ⅰ型储氢瓶组(4130X钢)。基于扁平钢带错绕原理,浙大等研制出了50MPa全多层钢制储氢容器(7.3立方米)、98MPa全多层钢制储氢容器(1立方米);合肥通用院研制出了140MPa单层钢制储氢容器。

美国PDC、Hydropac、德国Hofer和林德等研发出了金属隔膜式、液驱增压泵式、离子式氢气压缩机,可满足给70MPa车载瓶加氢。

陈学东坦承,尽管我国已经基本掌握了氢气储运的关键技术,但仍有一些技术难点需要供客,比如我国45MPa压缩机可靠性不足、液氢泵的电机问题也没有解决;另外,高频切断球阀等加氢站重要阀门主要依赖从美国日本进口。

在公路运氢方面,国内还是以20MPa的Ⅰ型和Ⅱ型瓶为主,储氢量小、储氢密度低,难以满足低成本和高效输配需求。

管道输氢方面,可以利用现有的天然气管道掺氢输送,这样可以解决一定规模氢气的长距离输配问题,但这也有一个问题,那就是如果是用于汽车的话,需要比较纯的氢,分离的成本会比较高。

在车载高压用氢方面,国内主要以35MPa的Ⅲ型瓶为主,近期也开发出了70MPa Ⅲ型瓶,但国内限制必须是50MPa以下,因此目前我们用的还是50MPa以下的储氢罐。

陈学东总结说,未来,这些关键的技术问题,还需要研究机构和企业共同努力来克服。

成本在不断降低

业内人士认为,氢燃料电池在功率密度、冷启动温度、寿命、最高效率等指标方面已有大幅改善,燃料电池汽车的成本也正在逐步下降,但要与传统燃油车进行竞争,还有很长一段路要走。

比如,燃料电池堆的成本占燃料电池动力系统成本的50%。有业内人士表示,2020年末,电池堆成本已出现明显下降,比2020 年初下降超过20%,而且这一趋势还将延续。

根据公开信息显示,2020年10月,国鸿氢能率先将电堆价格降至2000元/千瓦以下,推出1999元/千瓦的鸿芯GI电堆。随后,氢璞创能的新品电堆Now ogen V 将价格降至1699元/千瓦;深圳氢瑞发布的A1代燃料电池电堆也打出了最低1199元/千瓦的价格。

不过,电堆厂商的低价战略也附加了订货大于500 台甚至更多订单的要求,这在目前的燃料电池汽车市场并不太容易实现。业内人士预计,随着燃料电池汽车产业的加速发展,今年电堆价格有望真正降至2000元/千瓦之下。

氢燃料电池所必须的质子交换膜,被称为燃料电池汽车发动机的“芯片”,主要使用铂金为催化剂,生产成本很高。去年11月,东岳150万平方米质子交换膜生产线一期工程在位于山东淄博桓台县的东岳集团投产,标志着我国氢能核心材料质子交换膜的技术和生产规模均迈入全球领先行列,这也有望进一步降低燃料电池汽车的价格。

也就是说,未来随着氢燃料电池汽车市场规模的扩大,成本将会大幅降低。

结语

根据中国氢能联盟的预测,到2050年氢能将会成为我国能源体系的重要组成部分,占比将达到10%,在交通、工业等领域实现普及应用。但目前来说,氢能还是以试点为主,未来能否真正形成规模化市场,还需要市场的检验。

不管怎么样,陈学东还是希望政府和企业因地制宜,不宜一哄而上。

-

氢能

+关注

关注

0文章

159浏览量

18427 -

新能源汽车

+关注

关注

141文章

10519浏览量

99414 -

电机

+关注

关注

142文章

9000浏览量

145337 -

氢燃料电池

+关注

关注

11文章

351浏览量

43791

发布评论请先 登录

相关推荐

关键技术获突破,成本持续下降,氢能燃料电池汽车的春天要来了?

关键技术获突破,成本持续下降,氢能燃料电池汽车的春天要来了?

评论