摘要:InSb红外焦平面探测器在中波红外波段占据重要地位,但十字盲元问题严重降低了探测器的性能。通过聚焦离子束定位剥离手段,发现了十字盲元区域的铟凸点失效。

进一步检测发现,铟凸点制备参数欠佳。通过改进铟凸点形状和增加高度,加强了焊接面的牢固度。此后发现极少InSb器件存在十字盲元问题。在80℃ 下对铟凸点改进后的InSb红外器件进行了14天烘烤。

经测试,十字盲元数目保持不变,铟凸点的可靠性较好。改进铟凸点制备技术可有效解决十字盲元问题。互连失效是十字盲元问题的主要原因。以此类推,该方法可解决所有InSb红外器件的十字盲元问题。

0 引言

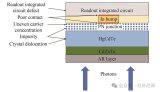

InSb单晶属于直接带隙半导体材料,其光吸收形式为本征吸收,77K 温度下的禁带宽度为0.228eV,响应波段为15.5μm 。InSb红外焦平面探测器具有量子效率高、光吸收能力强、探测率高等优点,在红外探测领域发挥着十分重要的作用。

美国雷神公司和洛克希德·马丁公司、英国Selex公司、法国Sofradir公司、以色列SCD公司是InSb红外探测器研究领域的主要代表。

InSb红外探测器由InSb红外器件、杜瓦和制冷器等几个部分组成。其中,InSb红外器件通过成结、台面制备、钝化、电极制备等技术获得焦平面阵列。利用铟凸点对焦平面阵列与读出电路进行电极互连,并实现欧姆接触。

然后经过底部填充、背面减薄以及增透过程,完成整个器件的制备。InSb红外器件的性能决定整个探测器的探测水平。

本文对引起倒装式InSb红外探测器失效的十字形盲元(以下简称“十字盲元”)问题进行研究。具体来说,先对InSb红外焦平面探测器的十字盲元现象进行故障描述和分析,然后利用材料检测手段对存在此类故障的InSb红外探测器进行解剖分析。

针对定位出的技术问题,改进探测器制备技术,并对其结果进行试验验证,从而解决十字盲元问题。

1 十字盲元问题的分析与定位

在测试评价 InSb 红外探测器的过程中发现,部分探测器存在分散或集中的十字盲元。从信号上来看,十字盲元中心的像元信号约低于正常信号的20%,与中心像元最近的4个像元信号约为正常像元信号的1.012倍;

在电平图上表现为“+”形高电平连续像元,通过对InSb红外探测器的结构、制备过程及测试条件进行分析,可以确定十字盲元问题是在InSb红外器件制备过程中产生的。

对于含有较少十字盲元的 InSb 红外器件,在80℃下进行14天高温烘烤后测试发现,其十字盲元数目大幅增多,如图2所示。因此,InSb 红外器件一旦测出有十字盲元,即可判定为不合格。十字盲元严重降低了器件的成品率。

为了了解十字盲元的产生原因,对有十字盲元问题的 InSb 红外器件进行聚焦离子束(Focused Ion Beam,FIB)定位剥离分析。先腐蚀去除InSb器件的增透膜,再用HF与H2O2的混合腐蚀液对InSb进行腐蚀,使InSb材料剩余35μm,以减少检测设备的损耗,从而完成制样准备。

结合电平图与 InSb 红外器件位置的对应关系,对样品进行FIB定位剥离,并配合扫描电子显微镜进行观察。

可以发现,十字盲元区域内钝化层厚度均匀,电极孔尺寸均匀,InSb/Si读出电路与电极紧密接触,电极与铟凸点接触良好,但焦平面阵列与读出电路之间的铟凸点接触不良。因此,十字盲元问题初步归因于铟凸点失效。

InSb红外探测器在约77K 温度下测试和工作,而InSb红外器件平时都在室温条件下储存。因此,每次测试都会由于温度的剧烈变化而产生很大的应力,这可能会使铟凸点焊接面断裂。

部分像元的铟凸点焊接面较小,在导电过程中可能会熔断,使像元成为死元。由于红外器件均进行多次测试,倒装式红外器件都采用底部填充技术,使温度冲击所产生的应力主要分布的位置由铟凸点变为整个红外器件内部。

因此由应力造成铟凸点断裂的情况大大减少。此外,在互连工艺前的铟凸点筛选中,对其尺寸和均匀性有较严格的要求,由此排除了因工艺重复性不佳造成较多铟凸点接触不良的情况。因此,解决十字盲元问题需要对互连工艺的相关制备技术进行排查。

通过对互连调平对准、压力、保持压力时间以及互连后铟凸点回流条件等进行一一排查,发现这些因素与铟凸点失效均没有关联。然后利用共聚焦显微镜对互连前两端的铟凸点高度和形状进行检测,发现焦平面阵列端的铟凸点高度约为10μm,呈柱体状;

而读出电路端的铟凸点高度约为5μm,也呈柱体状。由于铟凸点的横向尺寸很难减小,而较大的高宽比有利于降低铟凸点承受的应力,经论证可知,互连后铟凸点的最优高度约为8-10μm ,可提高铟凸点的可靠性并能防止横向铟凸点之间粘连。

通常两端的铟凸点高度偏差约为12μm,互连工艺的调平对准偏差也约为12μm,即总偏差约为36μm。但经检查发现,互连前铟凸点的高度总和约为15μm。

在保证互连后铟凸点高度处于最优值时,很难保证铟凸点焊接面的牢固性,所以铟凸点的尺寸设计不妥容易造成两端铟凸点接触不良。因此,需要重新设计铟凸点尺寸并对其进行试验,以验证铟凸点失效是否会导致十字盲元的产生。

2 试验验证

2.1 器件制备技术参数优化

InSb红外探测器的焦平面阵列与读出电路两端的铟凸点均为柱体,在互连过程中容易产生滑移,导致焊接面较小,且多次导电时易发生熔断,进而形成死元。此外,由测试带来的高低温变化会使红外器件变形,铟凸点也会产生较大的侧向形变。

在多次反复形变后,铟凸点容易发生断裂,造成铟凸点失效。因此,本文将优化原有的铟凸点制备技术。为了降低互连对准的难度,采用一端为柱体、一端为球体的铟凸点制备方法。此时,柱体表面积小,而球体表面积大。

互连过程相当于将柱体铟凸点插入球体铟凸点体内,降低了粘连的概率,并有利于提高互连成品率。由于球体铟凸点需经过高温处理才能获得,考虑到焦平面阵列在高温下容易发生I-V失效,因此选定硅读出电路端的铟凸点为球体,焦平面阵列端的铟凸点为柱体。

同时,铟凸点两端的高度总和需要考虑互连后铟凸点的高度和工艺偏差。将两端的铟凸点高度均设为10μm,保证在偏差允许的情况下实现有效互连。

重新设计光刻版图,在工艺中采用优化的铟凸点制备方法。完成InSb红外器件制备后,进行封装和低温检测。可以发现,电平图上的十字盲元极少,经统计,改进铟凸点制备技术后,出现十字盲元问题的红外器件数量低于原来的10% 。由此证明十字盲元问题的故障定位准确,确实由铟凸点失效造成。这种改进方法可有效抑制十字盲元的产生。

2.2 高温烘烤试验

改进方法后,十字盲元问题得到有效抑制,且单支 InSb 器件的十字盲元数目较少,但不能将其彻底消除。针对故障定位前高温烘烤使十字盲元数目激增的现象,我们需对技术改进后的InSb器件进行试验验证。

随机选取3个在铟凸点制备技术改进后仍有十字盲元的InSb 红外器件,并在80℃下对其进行14天高温烘烤。烘烤结束后进行封装和低温测试。

可以发现,经过高温持续烘烤,十字盲元数目没有变化。本文优化的铟凸点制备技术可以有效提高铟凸点的焊接面积,且对高温持续烘烤有较强的耐受性。因此,掌握好铟凸点相关制备技术,即可有效解决十字盲元问题。

在常见的n-on-p型HgCdTe红外探测器测试评价中,铟凸点失效一般表现为单个盲元,极少衍生出十字盲元现象。而InSb红外探测器优先采用 p-on-n结构,n型吸收层的多数载流子浓度低,少子寿命长。

铟凸点失效的像元吸收层内的少子可参与周围临近像元的导电过程,由此形成中心信号低、临近信号高的盲元,并在电平图上表现为“+”形高电平连续像元(即十字盲元)。

但十字盲元的成因不光只有铟凸点失效。凡是造成互连失效、电路元失效等导致存在多余n型吸收层的情况均易引起十字盲元问题,其中互连失效是最主要的原因。

本文讨论的十字盲元问题是由铟凸点高度和形状均欠佳导致铟凸点失效所引起的。通过提高铟凸点的高度和制备较普遍的球体与柱体铟凸点组合,已解决128 ×128 InSb红外器件的铟凸点失效问题。但面对大面阵、高集成化的InSb红外器件,还需进一步优化互连相关制备技术。

比如文献报道的微管电极、微针电极与读出电路铟凸点互连,均有利于提高互连成品率,降低十字盲元的出现几率。如果探测器研制指标允许,也可以在InSb背面制作微透镜。入射光通过微透镜汇聚到像元中心处,能有效降低相邻像元之间的串音,进而减少十字盲元的产生。

3 结束语

本文对引起倒装式InSb红外探测器失效的十字盲元问题进行了现象描述和故障分析,并采用先进的聚焦离子束检测手段对其进行了定位剥离和技术分析。针对明显的铟凸点失效问题,优化了铟凸点制备方法。经试验证实,该方法可有效解决小面阵InSb红外器件的十字盲元问题。

经理论分析可知,十字盲元是由多余 n型吸收层内的少子参与临近像元导电过程而引起的,互连失效是十字盲元问题的主要原因。对大面阵InSb红外器件的十字盲元问题提出了有效的解决建议。本文所研究的内容对提高互连工艺的成品率和提升InSb红外探测器的性能均具有重要意义。

本文内容转载自《红外》2021年第4期,版权归《红外》编辑部所有。

程雨,李忠贺,谢珩,肖钰,黄婷

华北光电技术研究所

编辑:jq

-

探测器

+关注

关注

14文章

2634浏览量

73008 -

半导体材料

+关注

关注

11文章

532浏览量

29562

原文标题:InSb红外焦平面探测器十字盲元问题的研究

文章出处:【微信号:MEMSensor,微信公众号:MEMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

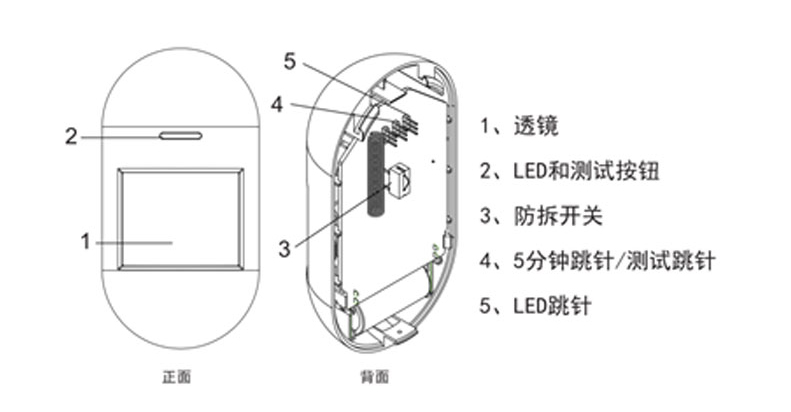

被动红外探测器的特点和安装使用要求

被动红外探测器接线方法

被动红外探测器与主动红外探测器的原理比较

被动红外探测器和主动红外探测器的区别

什么是红外辐射?红外探测器的分类

探究InSb红外焦平面探测器十字盲元问题

探究InSb红外焦平面探测器十字盲元问题

评论