提高催化器性能可以改善排放,从而进一步保护环境。然而,从资源可利用的角度来看,也有进一步减少催化器活性组分中的贵金属含量的需求。为此开发了1款高性能的催化器,其采用了先进的涂层技术,减少了贵金属含量。

发动机高压缩比和高废气再循环(EGR)率等降低燃油耗技术的应用通常会提高尾气中的碳氢(HC)/氮氧化物(NOx)比。研究了Pd在涂层中的涂覆位置,以提高催化器的HC催化活性。

Pd对HC催化活性有较大影响,通过调整其在涂层中的涂覆位置可以改善其与尾气的接触程度。即使在空速较高的情况下也可以有效提高转化效率。对涂层结构进行了研究,尽可能提高其催化活性和储氧能力,以及提高涂层中的气体扩散性。

通过控制每种涂层材料的颗粒尺寸可以提高催化剂的耐热性和储氧能力。通过细化氧化铝材料及构筑连接通道,以控制涂层厚度。这种涂层结构在不影响排气背压的情况下保证了气体扩散性。新开发的催化器具有较高的催化活性,贵金属含量减少了约20%。

0 前言

_

环境问题受到了社会各界的日趋关注,提高催化器性能可以改善排放从而进一步保护环境。在催化器的活性组分中采用贵金属可以提高排放尾气中碳氢(HC)、CO和氮氧化物(NOx)的转化效率。

然而,随着全球车辆的增加,减少催化器中的贵金属含量来降低资源消耗已经成为汽车厂商们的迫切需求。出于降低排放和减少贵金属含量的目的,研究人员在提高催化器性能和发动机性能方面做了一些研究。

其中,研究人员通过研究贵金属和载体的相互影响来发展贵金属老化控制技术,通过寻求气流方向上的最佳涂层材料研究了分区涂覆技术。在进一步降低环境污染,减少贵金属用量的同时,必须要保证催化器的转化效率和储氧能力,尤其是在高负荷行驶等恶劣工况下。

另外,得益于近年来高压缩比和高废气再循环(EGR)率等提高燃油效率技术的应用,排放尾气中的HC/NOx比有了提高趋势。

本研究主要探讨优化Pd在涂层中的涂覆位置以提高催化器的HC催化活性。通过优化催化器结构,尽可能提高催化活性和储氧能力,同时提高气体在涂层中的扩散性。本研究的目的是尽可能提高催化器性能,使新开发催化器的贵金属含量在降低约20%的情况下仍具有较高的转化效率。

1 试验方法

_

1.1 发动机台架试验

1.1.1 催化器老化试验

老化试验是将催化器置于V型8缸4.6 L发动机的尾气中进行试验完成的。催化器床温保持在1 000 ℃,循环试验时间为50 h,在试验循环中进行化学计量比模式下的反馈控制、断油控制和浓混合气控制。

1.1.2 催化器性能评估

催化器性能评估在直列4缸2.5 L发动机上完成。所有试验的催化器载体采用六边形孔的陶瓷结构(直径103 mm,孔目数为600 目/平方英寸,壁厚为64 μm)。

在稳定工况下,研究人员通过测量经过催化器的发动机尾气,并对催化器起燃后的转化性能进行了评估。进口气体的温度通过热交换器控制。

同时,研究人员利用氧传感器检测氧储存量评估催化器的储氧能力。传感器安装在催化器下游,进口气体的空燃比按照规定进行稀浓切换。

1.2 试验

1.2.1 催化器样件老化试验和性能评估

研究人员在涂覆试验样品的陶瓷蜂窝体(容积35 mL)上或经过粒度调整后的样件上对催化器老化和性能进行评估,并按照规定的温度和时间,在合成气流下进行2 min的浓/稀循环老化试验。

同时,在合成气流下,研究人员使用固定的催化床反应器进行转化性能试验。通过调整样件粒度,研究人员在规定的温度下进行氧化和还原反应,通过分析出口气体来评估样件的储氧能力。

1.2.2 涂层材料特性评估

涂层材料的平均粒径(D50)可以通过使用激光衍射颗粒直径分布分析仪进行测量。D50可用于评价材料的二次颗粒尺寸。材料的比表面积可通过比表面积测试(BET)方法进行测量。烧绿石结构的保持率可通过X射线衍射仪(XRD)进行测量。Ce价电子数量的变化可通过X射线吸收精细结构(XAFS)谱进行分析。

1.2.3 催化器特性评估

研究人员使用电子探针(EMPA)线扫描对Pd在涂层中的厚度进行分析,评估其在涂层中的厚度百分比。催化器压损通过测量规定流量下进口和出口气体的压力差获得。催化器的多孔性使用表面多孔性进行评估。

在降压情况下,通过水扩散方法测量表面多孔性。如图1所示,催化器的扩散性采用耐渗透性测量进行评估。从试验样件上取下六边形孔的柱状样品,周边6孔和对面中心孔用环氧树脂堵塞,这样可以加固样品。在进气侧通入氦气,通过数字压差计测量进口和出口压力差。

2 结果与讨论

_

2.1 Pd涂覆位置

2.1.1 开发方案

在浓混合气工况下,催化器中HC中毒会导致催化器活性降低。在此工况下,为了提高发动机暖机后的NOx催化活性,催化器开发时需要考虑提高Rh元素活性。如上文所述,采用高压缩比和高EGR率等提高热效率的技术,随着尾气中HC/NOx比提高,HC中毒的影响越发严重。

HC会降低催化器活性,这就需要提高HC的转化效率。一般来说,对于Pd/Rh型催化器,Pd可以在浓混合气工况下有效转化HC。本研究主要探讨Pd在涂层中的涂覆位置。为了更加高效地转化HC,将Pd涂覆在涂层顶层。

研究人员准备了1种具有2层涂层的原始方案催化器样件,Pd涂覆在底层,Rh涂覆在顶层。基于设计要求,研究人员又准备了在顶层中加入Pd的样件和在涂层表层涂覆Pd的样件。这些催化器样件在空速为86 000 h-1时,HC转化率达到50%时的温度情况。

表层涂覆Pd方案的HC催化活性提高,说明Pd涂覆在表层有利于其发挥催化作用。为此,研究人员在Axisuite仿真软件中研究了HC的催化活性与Pd涂层位置之间的关系。

首先,研究人员建立了无活性的催化器涂层模型,涂层厚度为100 μm,载体为六边形孔的陶瓷结构(直径103 mm,长度84 mm,孔目数为600 目/平方英寸,壁厚为90 μm)。利用此模型,活性组分按照规定深度涂覆在涂层中,涂覆深度以涂层表面为基准。

在600 ℃下不同空速时HC转化效率的仿真结果。研究表明,在高空速下HC转化效率提高与活性组分同涂层涂覆深度相关。

2.1.2 方案验证

根据合成气体评估和软件仿真结果,在稳定的浓混合气工况下,研究人员采用Pd涂覆深度可控的催化器对HC转化效率进行评估。

Pd越靠近涂层表面,HC转化效率越高。这说明增加Pd和尾气的接触更有利于产生反应。同时,提高涂层表面HC转化效率有利于防止催化器HC中毒。

图6示出了涂层中Pd/Rh比和50%NOx转化温度之间的关系。Pd比例提高,NOx转化效率降低。与之相反,当Pd位于涂层表面时,NOx转化效率没有降低。

当Rh和Pd共同存在于一层时,催化活性降低,这是由于存在催化剂烧结和熔合现象,这与有Pt存在的情况一样。然而,可以认为Pd位于涂层表面不利于Rh与其接触。因此,通过调整Pd涂覆深度,以及优化同一涂层中的Pd/Rh比可以保持较高的NOx和HC催化活性。

研究人员对Pd涂覆深度优化后的先进催化器进行稳态浓混合气工况下的HC净化性能评估。试验结果如图7所示。传统催化器采用图2(a)中所示的2个涂层结构,先进催化器采用图2(c)中所示的2个涂层结构,贵金属含量保持相同。试验发现,高空速时的净化性能得以提升。

2.2 催化器涂层结构

2.2.1 开发方案

催化器涂层由不同功能的材料混合而成。虽然这些材料的颗粒尺寸通过调节后可以涂覆到载体上,但是考虑到性能,每种材料的颗粒尺寸仍可继续优化。

因此,每种材料的储氧性能和耐热性的提升需要通过控制其二次颗粒尺寸得以实现。研究人员通过调节氧化铝的颗粒尺寸,并采用通道连接技术对涂层结构进行优化,提高了催化器涂层的气体扩散性。

2.2.2 调节材料颗粒尺寸提升储氧性能

储氧材料是催化器的重要组成部分,可以储存氧气,从而降低氧气波动对排放尾气处理的影响。储氧材料和排放尾气接触,材料表面积越大,其吸收和释放氧气的速度越快。为此,研究人员开发了1种Ce利用率高的烧绿石结构储氧材料。

虽然这种材料具有很高的氧气的扩散率,但是其材料表面积小,导致其吸收和释放氧气速度较传统储氧材料慢。因此,研究人员研究了材料的二次颗粒尺寸并检验了其在氧气吸收和释放方面的改善效果。

在老化试验(温度1 050 ℃,时间5 h)后,研究人员在调整粒度的样品上通过13 s的氧气释放,并对氧气吸收和释放速度进行了评估。试验结果如图8所示。随着储氧材料的二次颗粒尺寸减小,氧气释放量增加。

老化试验(温度1 100 ℃,时间5 h)后烧绿石结构的保持率。老化试验在电炉中进行。试验结果表明,颗粒尺寸太小,耐热性下降,烧绿石结构不能保持。烧绿石结构影响Ce使用率,这就意味着材料的氧气吸收和释放限值降低。

通过优化材料的二次颗粒尺寸,烧绿石结构的可靠性得以保证,氧气吸收和释放速度得以提升。通过XAFS仿真Ce价电子的变化,研究人员对材料的改善效果进行了确认。图10示出了在优化二次颗粒尺寸后先进烧绿石结构的试验结果。在350~550 ℃的温度范围内,研究人员通过反复进行氧化和还原反应,从而对Ce价电子的变化进行了分析。

先进烧绿石结构发生Ce价电子数量变化的温度较传统结构的低。图11示出了采用先进烧绿石结构的先进催化器储氧性能的改善效果。发动机台架试验也表明,储氧性能得以提升。

2.2.3 调节材料颗粒尺寸抑制催化器老化

催化活性决定着催化器能否长期使用。催化器活性降低的主要原因是贵金属颗粒变大。因此,负载贵金属的材料要有高的耐热性。研究人员研究了增大二次颗粒尺寸对降低材料表面能量的影响。

并利用材料的结晶热分级技术(SSA)对老化前后(温度1 100 ℃,时间5 h)的SSA保持率进行评估。Al2O3基材和ZrO2基材的SSA保持率与颗粒尺寸的关系。虽然,SSA保持率取决于材料,但试验结果表明,SSA保持率提升与二次颗粒尺寸有关。

2.2.4 细化氧化铝和连接通道的构筑

整个涂层材料的颗粒尺寸与催化器压损、表面多孔性之间的关系。利用最左侧的点作为参考,可以看出压损增加与颗粒尺寸相关,这是因为颗粒之间的孔隙增加了。因此,研究结论不倾向于通过增大整个涂层材料的颗粒尺寸来增加材料的耐热性。

颗粒越大越有可能对涂层脱落产生不利影响。本试验主要研究了Al2O3材料,因为从颗粒尺寸方面考虑,这种材料具有较高的耐热性。整个涂层材料的颗粒尺寸可以通过细化涂层中Al2O3材料的尺寸得以优化。

Al2O3材料颗粒尺寸对相对压损和表面多孔性的影响。在细化Al2O3材料的同时,对整个涂层材料的颗粒尺寸一致性进行了控制。结果表明,即使整个涂层材料的颗粒尺寸保持恒定,细化Al2O3材料后多孔性和压损有些许降低。另外,因为采用了细化Al2O3材料,其他材料的二次颗粒尺寸可以保持在较大水平。这有利于改善整个涂层材料的耐热性。

另一方面,多孔性的减少降低了涂层的气体扩散性,这一点可以通过采用通道连接技术作为解决措施。不像传统的独立通道结构,通道连接意味着一些通道是相互连通的。图15示出了发动机台架试验(空速为159 000 h-1,温度为770 ℃)时储氧能力的评估结果,以及采用细化氧化铝和通道连接技术催化器的气体耐渗透性。

与传统催化器相比,先进催化器通过调节材料的颗粒尺寸抑制了老化,从而提高了储氧能力。气体耐渗透性增加了,然而较低的压损意味着涂层厚度减少了。基于Darcy法则,气体扩散的有效空隙也相应减小了。先进催化器采用了通道连接技术,通过大幅降低气体耐渗透性提高了性能。催化器采用这种技术对涂层厚度和压损几乎无影响。

2.3 先进催化器的排放

研究人员制作了采用本研究中的新技术催化器样件,即新的Pd涂覆位置和催化器涂层结构,同时在1台2.5 L丰田凯美瑞发动机上对其进行排放有效性验证。传统催化器和先进催化器在联邦测试程序(FTP)循环排放下的测试结果。先进催化器采用紧耦合式结构,其贵金属(Rh和Pd)含量较传统催化器减少20%。结果表明,先进催化器在贵金属含量少且老化后的性能与传统催化器相当,甚至优于传统催化器。同时也表明,先进催化器降低了HC排放。

3 结论

_

为了提高催化器性能,研究人员研究了Pd涂覆深度对HC催化活性的影响,以及涂层材料的颗粒尺寸对催化器涂层结构的影响。与传统催化器相比,本研究的改进措施抑制了催化器老化,提高了储氧能力,改善了气体扩散性。试验结果表明,采用这些技术的先进催化器,在贵金属含量降低20%的情况下的循环排放大幅降低。这款催化器计划于2020年进行量产。

本文发表于《汽车与新动力》杂志2021年第2期

作者:[日]Y.SAITO等

编辑:jq

-

发动机

+关注

关注

33文章

2473浏览量

69267 -

HC

+关注

关注

0文章

70浏览量

20078 -

EGR

+关注

关注

0文章

16浏览量

10861 -

结晶

+关注

关注

0文章

15浏览量

8523

原文标题:干货 | 先进涂层三元催化器的开发

文章出处:【微信号:RichtekTechnology,微信公众号:立錡科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

双路复用光纤涂覆机HXGK-ST06技术及使用说明书

微反应器在有机合成及催化中的应用

实时原位监测光电催化过程中反应物浓度与热效应的微光纤传感器技术

光纤涂覆机革新之路:潍坊华纤光科引领线性注胶技术新篇章

中国科大在纳米级空间分辨红外成像及催化研究中取得新进展

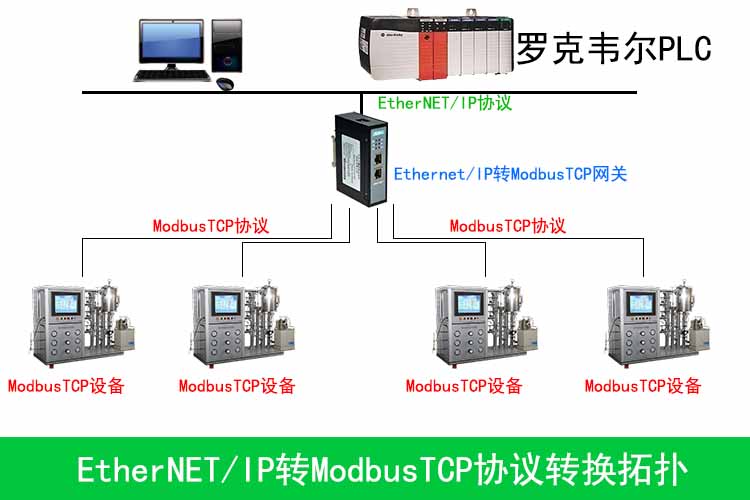

网关助力催化剂产业升级,解决痛点问题!

光刻胶涂覆工艺—旋涂

EthernetiP转modbusTCP网关在加氢催化中的应用

EthernetiP转modbusTCP网关在加氢催化中的应用

优化Pd在涂层中的涂覆位置以提高催化器的HC催化活性

优化Pd在涂层中的涂覆位置以提高催化器的HC催化活性

评论