本文简要介绍了仰仪科技与泰默检测联合开发的一种全新的“储热-释放”两状态法在方形电池热参数测试中的应用。本方法有望填补该测试领域的行业空白,促进新能源汽车、储能、消费电子、航空航天等行业锂电池热管理与安全设计技术的发展。

1、背景介绍

为您提供精确、高效、安全的锂电池热测试体验

锂电池热管理系统是提升电池稳定性、安全性和有效使用生命周期的重要保障。热管理设计与优化离不开热仿真分析技术,而热仿真的可靠性不仅依赖于合理的模型,更需要准确的热物性参数(导热系数、比热容、换热系数等)作为输入,导热系数是其中最重要的参数之一。

由于缺乏有效测试方法与仪器,电池单体导热系数测试尚未形成通用标准。其中,软包电池测试存在一些可行的方法,如3D热物性分析仪、稳态法等[1];而对于结构更复杂的方形电池,在不拆解外壳的前提下仍然没有有效测试手段,业内大多使用经验值或原理模型进行估计。由于在新能源车、储能等领域,方形电池的装机量远超软包和圆柱电池,占比超过80%,因此开发方形电池导热系数测试技术对于行业发展具有更重要的意义。

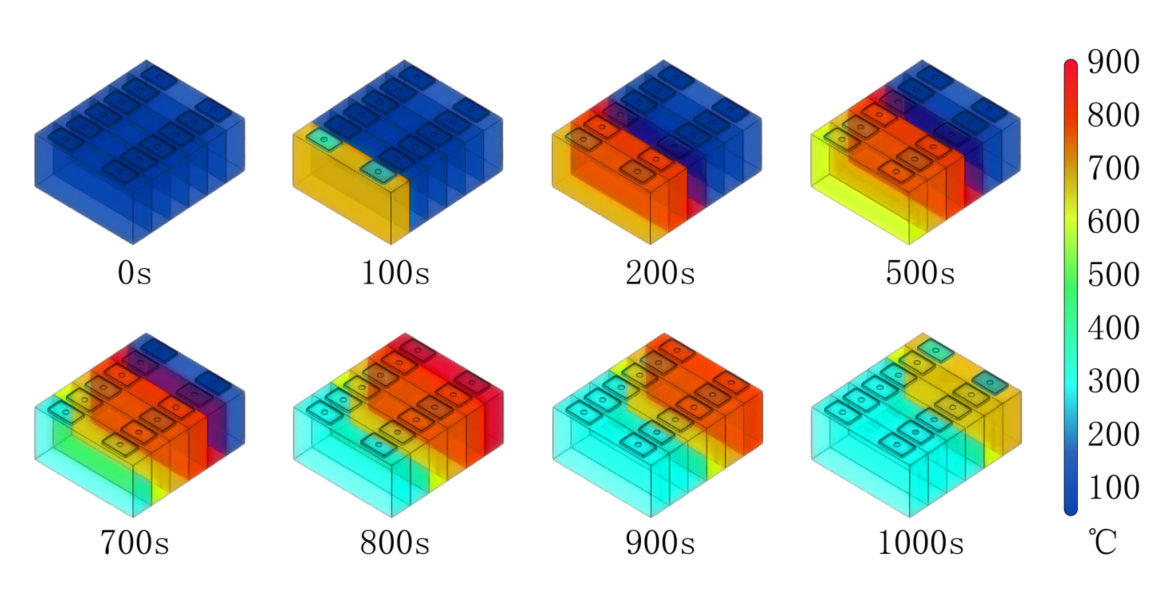

图1方形电池模组(简化)温度变化过程CFD仿真

2、测试原理

方形电池为具有典型核壳结构的非均质样品。一方面,内部卷芯与外部铝壳之间的导热系数差异巨大。壳体的热屏蔽效应将导致上文提及的几种软包测试方法失效;另一方面,卷芯与壳体之间的接触热阻也是影响单体传热的关键参数,需同时进行测试评估。

为解决不拆解状态方形电池热参数测量的问题,杭州泰默检测技术有限公司开发了基于红外热像仪非接触式测温与非均质传热模型反演的“储热-释放”两状态测试方法,可通过一次实验同时得到卷芯纵向与面向导热系数,以及卷芯与壳体间的接触热阻。以下对测试方法做简要介绍:

1)计算模型

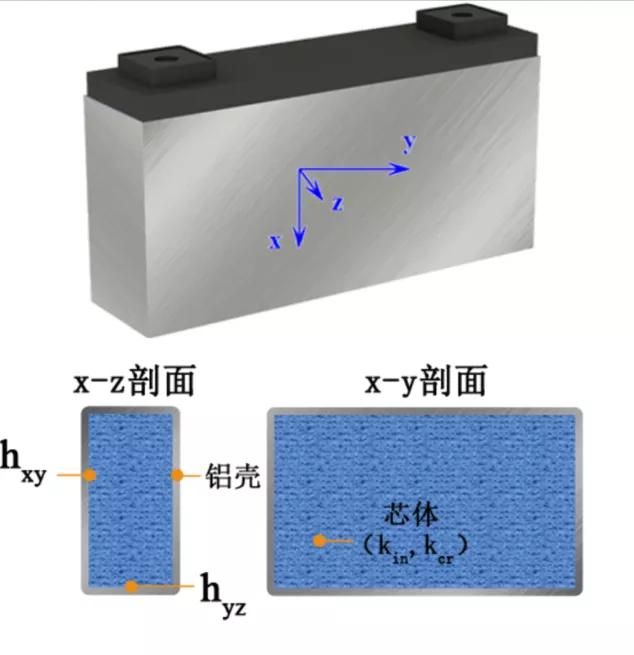

为了在不改变电池传热规律的前提下简化计算,如图2所示,可将方形电池简化为金属外壳和内部芯片两部分组成的非均质等效模型。其中芯体热特性为正交各向异性;壳体为均质,且已知其热物性参数。

该非均质模型的四个关键参数为:

芯体导热系数:面向导热系数kin、纵向导热系数kcr;

接触面换热系数:芯体和壳体(大面)换热系数hxy、芯体与壳体(冷却面)换热系数hyz;

图2 锂电池非均质等效模型

2)测试方法

核心思想:模拟电池工作时电芯自发热,并向壳体及冷板散热的过程。壳体的散热速率取决于芯体导热系数与接触热阻,可通过观测壳体温度分布及动态变化计算待测热参数。

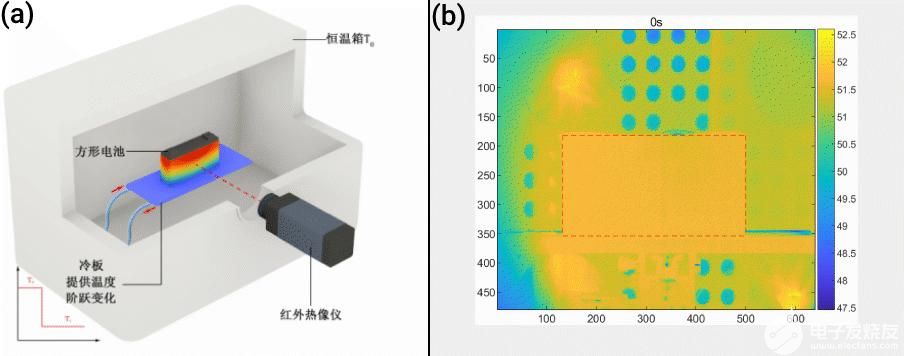

如图3a所示,实验主要分为“储热”和“放热”两个阶段。

(1)储热阶段:将电池放置于温度为T0的恒温环境中,直至样品达到热平衡;

(2)放热阶段:开启冷板内冷却水,使壳体冷却面温度从T0阶跃变化为T1(T1

将热像仪记录的空间与时间分布的温度数据输入非均质传热模型进行反演,可计算得到方形锂电池的4个热参数(kin、kcr、htcx、htcz)。另外,利用上述参数,并基于仿真结果设定均质模型等效评估条件,也可以计算得到方形电池等效面向导热系数kin-uni与等效纵向导热系数kcr-uni。

图3 (a)测量系统结构示意图;(b)电池最大面温度场演变过程示意图

3、测试案例

以国内某厂家提供的方形锂电池作为样品,按上文所述方法对试样进行测试,实验结果如图4所示。

图4 (a)方形锂电池样品;(b)非均质传热模型仿真与测试温度预测误差;(c- f)电池热参数误差曲线与测试结果

根据反演结果,该方形电池kin=17.4 W/(mK)、kcr=0.61 W/(mK)、htcx=1269 W/(m2K)、htc=584 W/(m2K), 同时误差曲线表明本次反演方法对上述4个参数的灵敏度均较好,未出现明显的彼此抵消影响问题(图4c-f);另一方面,根据预测误差结果(图4b),电池在10分钟冷却过程中纵向温度分布的均方根误差小于0.2℃,且大部分区域实时误差在0.2℃之内,表明测得参数的准确性较高。

4、结论

本文简要介绍了“储热-释放”两状态法在方形电池热参数测试中的应用。本方法能够填补该测试领域的行业空白,促进新能源汽车、储能等行业锂电池热管理与安全设计技术的发展。

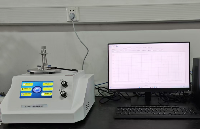

2S热物性分析仪-TCA 2SC

fqj

-

锂电池

+关注

关注

260文章

8200浏览量

172166 -

新能源汽车

+关注

关注

141文章

10648浏览量

100308

发布评论请先 登录

相关推荐

保温砖导热系数的测定方法

苏州大学采购南京大展的DZDR-S导热系数测定仪

全球首创——“储热-释放”两状态法用于方形锂电池导热系数测定

全球首创——“储热-释放”两状态法用于方形锂电池导热系数测定

评论