板面情况

某型号的平板电脑主板在组装完成后发现存在批次性功能失效问题, 经故障定位和电路分析, 确定部分导通孔存在阻值增大甚至开路的现象。对失效导通孔进行外观检查, 失效位置 PCB 板面未见失效机理分析腐蚀、 烧毁等异常现象。

2

分析原因

对失效导通孔区域的分析结果表明:

(1)失效导通孔及其附近位置导通孔均呈环形断裂。孔铜断裂位置铜层存在缺口, 最薄处的厚度仅约为 6 μm, 明 显 地 偏 薄 , 远 小 于 IPC -6012D 的 最 小 要 求(18 μm)。

而孔壁断裂处铜层偏薄, 会使得其抗拉强度差, 在受热膨胀形变过程中发生断裂而导致导通孔不通;

(2)失效导通孔为油墨塞孔,孔口一端塞满绿油,一端没有塞满,未被阻焊膜覆盖的孔壁铜层普遍可见被咬蚀形成的凹坑, 孔壁铜层断裂位置亦呈现明显的咬蚀形貌, 且位于孔壁中间油墨未覆盖位置,而被阻焊膜覆盖的孔壁铜层则未发现咬蚀现象且铜层厚度均在 20 μm 以上。

结合导通孔形貌特征及 PCB 制造工艺,可知在 PCB 在阻焊工艺之后表面处理过程中孔内残留微蚀液未被清洗干净,从而导致孔铜被咬蚀变薄;

3)失效品板材热分析结果显示失效样品板材 α1-CTE 为 65.7×10-6/℃, α2-CTE 为 358.9×10-6/℃, PTE 为 5.51%, 均较高,超出了一般基材的规范上限, 对于一般的基材 Tg 温度为 110~150℃, IPC-4101C 规定 α1-CTE 上限 为 60×10-6/℃, α2-CTE 上限为 300×10-6/℃, PTE 上 限为 4.0%;

同时部分孔铜断裂位置也存在基材开裂现象,孔壁其他位置铜层也发现断裂界面能够吻合的裂纹,由此表明基材在焊接受热时膨胀较大 。

3

分析结果

孔壁铜层被咬蚀使得孔铜偏薄或开裂, 降低了孔铜的抗拉能力, 从而在焊接热应力的作用下导致完全断开, 咬蚀是由于PCB 制造工艺不良所导致的;

PCB 的 Z 轴的热膨胀系数较高, 进一步地加剧了孔铜断裂现象的发生。

很多的 PCB 来料检验只简单地做了电路通断测试, 而未进行严格的批次性可靠性检验,类似孔铜被咬蚀和基材热膨胀系数偏大的问题必须通过切片和 TMA才能发现。

此次孔断失效为批次性失效, 在组装成成品主板后无法进行返修,给企业造成了很大的损失。因此,建立完善的 PCB 管控体系对于整机制造企业来说至关重要 ,为影响PCB可靠性的项目建立批次性检测体系,才能保证高质量的 PCB 来料, 从而制造出具有高可靠性的产品 。

责任编辑:haq

-

pcb

+关注

关注

4333文章

23222浏览量

401806 -

PCBA

+关注

关注

24文章

1561浏览量

52208

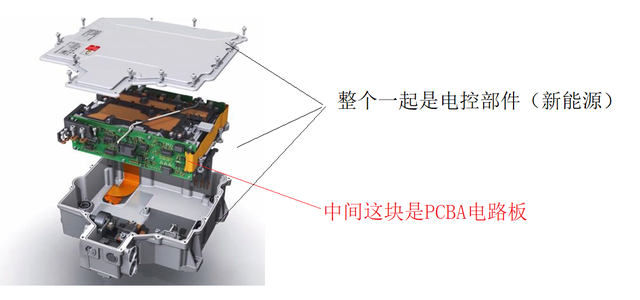

原文标题:一起来分析PCBA开路如何导致电路板失效!

文章出处:【微信号:eda365wx,微信公众号:EDA365电子论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

如何进行电路板的抗干扰设计

PCBA打样必备:了解这些流程,轻松搞定电路板生产

PCBA板与传统线路板区别

PCBA板的测试方法有哪些?

电路板中:铝基板与FR-4 PCB电路板有什么区别?

PCBA电路板可靠性测试有哪些内容?

X-ray射线无损检测设备检测印制电路板

PCBA开路为什么会导致电路板失效

PCBA开路为什么会导致电路板失效

评论