2021年,是云栖大会的第13年。本届杭州·云栖大会以“前沿·探索·想象力”为主题,于10月19日至22日在杭州云栖小镇举办。重归线下,今年的这场科技盛宴是一场群星闪耀的科技论坛,上千名科学家、知名教授、技术大牛解密前沿科技,数百名行业实践者完整地呈现AI、大数据、云计算等技术如何改变社会治理、工业生产等。

数之联联合创始人方育柯受邀出席云栖大会,并作了“数之联·让工业质检更智能”的主题分享,共同探讨数智工厂的实践。

一、什么是制造业痛点

纵观整个制造环节,我们可以分为5个大步骤,供应商(S)—来料(I)—制造过程(P)—出货(O)—客户(C),每一个步骤中都有对应的关键环节,比如合格率、质量检测、良率优化等。以前,我们用人的方式去管控各个环节,可最终发现在整个制造过程中只知道完工入库的数量,而具体的执行过程是否异常,哪些工序出现过停工待料,工序之间如何交接,质量检测数据是否正常,这些过程基本属于黑洞。不能及时得到数据,只能后续通过统计才知道,存在滞后性和不及时性。

二、实现智造之路

举个简单例子。提到制造业,人们都会想如何把东西生产出来,这个过程自动化程度已经非常高。但生产出来后,有一个必不可少的环节是什么?一定要做产品的质量检测(不管物理的、化学的还是外观检测的方式)。比如,手机生产完之后要检测表面有没有划痕、有没有缺陷——这往往是人力参与最多的环节。

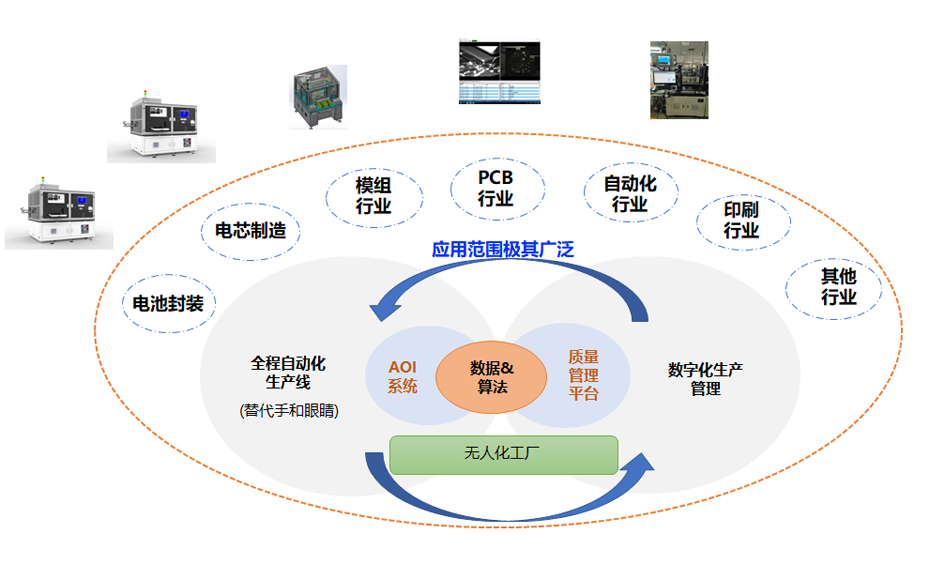

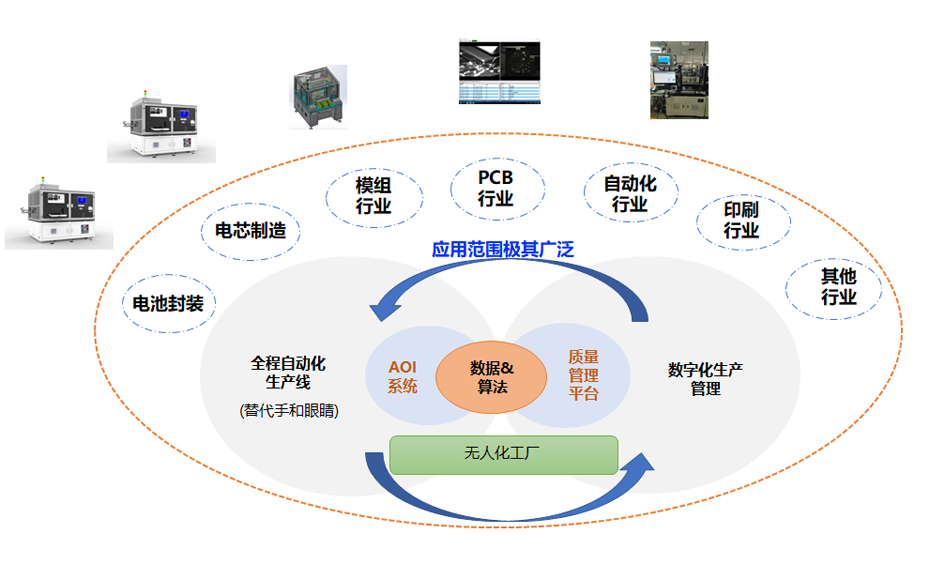

数之联基于此,融合大数据及人工智能,面向“智慧品质”和“智能设备”提供了实现智能制造工业质检的核心能力,横纵向、端到端覆盖生产流程质量管控的关键业务场景,使工业企业的生产过程具备深度数据感知、智能分析自决策和智慧决策自执行的能力。

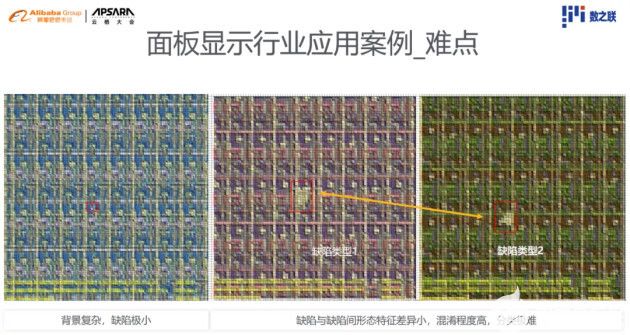

从下图中可以看出,图片不是背景复杂、缺陷极小,就是缺陷之间差异小。目前AOI、点灯机等机台检测大多只拍摄照片,不能判别缺陷类别,需要产线作业员依据经验在人工判图系统或以查看本地图片的形式判别缺陷类型。

整个判片过程会消耗大量人力,给工厂运营带来巨大压力;同时人工判定缺陷类别效率低,异常无法及时反馈,可修复产品无法及时得到修复,从而导致良率损失及维修机台产能损失;并且人员间差异、状态、熟练程度不同,易造成误检和漏检,影响生产效益。

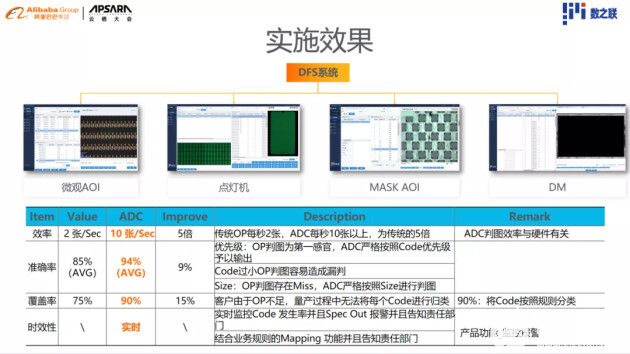

ADC项目的核心目的是让AI完成缺陷的检测与分类,实现人力替代并加速异常反馈及处理。FPD领域龙头企业某T社Array/OLED工艺会带来种类繁多的缺陷,缺陷由AOI检出后会有数十位OP进行分类,每日判图量数十万。在上了数之联ADC后,质检效率提升5倍,准确率提升9%、覆盖率大幅提升15%。

找出了缺陷并对缺陷进行了分类处理,对于制造型企业也是不够的。良率决定了生产成本也间接影响工厂的产能,良率如果和其他厂商相差1%,就无法在市场上竞争。半导体生产工艺复杂,涉及数百道工序,上万个参数,生产过程数据量大,不良分析流程复杂。而数之联YMES结合技术和对行业的理解,对工业生产中的产品品质与履历数据、检测数据、机台参数等数据挖掘和分析,能迅速帮助工厂定位生产异常,节省定位时间50%以上,且能进一步提出辅助建议,完善追溯机制,极大减少产能损失。

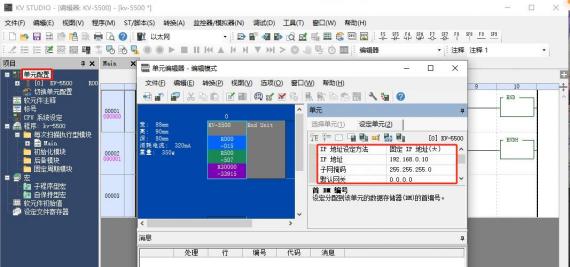

此外,数之联与硬件厂商合作,对硬件进行赋能,市场反响不错,在质检领域实现了软硬一体。通过AOI进行图像采集,不同于传统机器视觉,数之联AOI借助深度学习,可以自动从图片中提取缺陷特征,有效解决传统算法无法提取关键缺陷特征的问题。

三、继续让AI在工业落地

“侠之大者,为国为民”,数之联是一家充满家国情怀的公司。在中国受到国外卡脖子技术威胁以及「智能制造 2025」以及新基建利好政策影响,我们投身进工业,努力破除关键技术壁垒。现在,我们拥有工业细分行业最大的AI算法库,最全的预训练模型,能兼顾推理速度+效果。最后,我们将继续立足优势,推动工业AI落地千万工厂,让技术成为财富,让创新变成产能,用智造为企业、产业赋能。

编辑:fqj

-

云计算

+关注

关注

39文章

7808浏览量

137402 -

AI

+关注

关注

87文章

30896浏览量

269097 -

大数据

+关注

关注

64文章

8889浏览量

137443

发布评论请先 登录

相关推荐

商汤科技亮相全国工商联人工智能委员会成立大会

中科驭数亮相2024中国5G+工业互联网大会

柯耐特研发同轴连接器,深化智能化工业布局

联想集团携全栈AI解决方案亮相2024年云栖大会

北京君正低功耗MCU芯片应用在柯氏音法电子血压计

报名开启!深圳(国际)通用人工智能大会将启幕,国内外大咖齐聚话AI

移柯通信为智慧城市为新基建打下良好基础

现场速递|桥田智能荣获柯马“最具竞争力供应商”奖项

物联卡如何助力农业物联网,让农业生产更智能!

AI智能质检系统供应商 工业AI智能检测设备代理找上海尤劲恩

工业AI质检智能系统供应商 AI智能检测设备厂家找上海尤劲恩

云栖大会|数之联方育柯:让工业质检更智能

云栖大会|数之联方育柯:让工业质检更智能

评论