Jeff Marsh把自己看作一名“戏法大师”。他是德州仪器(TI)的DLP®产品工程设计经理,监督检查DLP芯片制作的每一步。

“我要同时应对很多独特的挑战,”Jeff说,“不过在TI工作了20年后,我现在做的还算得心应手。”

“得心应手”也许还是一个谦虚的说法。

自从Larry Hornbeck博士在1987年发明第一块DLP芯片以来,新版本的DLP半导体芯片已经实现了广泛的应用。数字微镜器件(DMD)的发明本身彻底改变了电影业,为Hornbeck博士赢得了学院奖*,以奖励他所发明的、用于TI DLP Cinema® 投影中的DMD。

DLP技术还实现了今天的工业用高速3D打印机和手持式近红外(NIR)光谱分析仪,推动了汽车行业中抬头显示(HUD)解决方案的发展,并且打开了诸如头部安装或可穿戴显示等方面的小型尺寸应用。

这些产品应用的核心是DMD,它覆盖着数百万个控制和反射光线的微镜的微型芯片。

芯片化,还是非芯片化?

从头开始创造一款全新的DLP芯片是一个持续改良和创新的过程,而源头则是一个核心问题:它是为了什么样的商业需求而服务?

“设备厂商热衷于把DLP芯片集成到所有设备中——从超级移动显示到高分辨率紫外线(UV)3D打印机,因而我们对于客户需要的了解就变得十分重要,”Jeff说,“我们必须知道产品需要能够实现哪些功能,以及为了满足这些要求我们的芯片设计人员和工程师们必须将哪些特性包含在他们的产品中。”

就像一个复杂拼图一样,在能够设计出一个可行芯片并最终批量生产之前,有一些特性必须先确定,比如尺寸、成本和分辨率。

芯片制造的“秘密武器”

也许,正是我们制造芯片的方式让我们的DLP芯片如此特别并带有极深的TI印记。正如Jeff轻松证实的那样,这是半导体工程设计领域内的独门秘笈。

“我经常会被问‘你到底是如何将这些微镜放置在这个器件上的?’”他说,“有些人也许认为我们用镊子将它们机械地组装在器件上,或者在显微镜的帮助下使用一个机器人进行组装——但不好意思,完全不是。”

所有DLP芯片最初都是从一个标准互补金属氧化物半导体(CMOS)晶圆开始。这些晶圆组成了存储单元阵列,它们将最终决定微镜如何以及何时倾斜。

之后才是独家“魔法”——“我们在存储单元上搭建了一个结构,不过我们的搭建方式是使用一系列的金属镀膜、蚀刻和光刻,以搭建一个3D微镜阵列,”Jeff说,“所以,虽然我们使用的是标准半导体设备和处理工艺,我们的操作方式却要优于传统使用方法,从而让我们得以与众不同。”

芯片制造的旅途仍在继续

在经历了漫长的开发、设计和测试之旅后,下一步就到了生产制造。但这并不是终点。Jeff说,他和他的团队仍然保持着活力,帮助客户解决全新DLP芯片使用过程中有可能遇到的挑战或难题。

“我们在组装期间始终监视性能,并且监视产量,以确保我们将客户需要的产品交付到他们手中。”Jeff表示。

此外,不论是更低功耗、更高亮度、提高的分辨率,还是更小封装,推动创新,所有这些以创造出更新DLP芯片、满足客户的新需要,寻找全新潜在应用为目的的过程将永不停歇。

*Larry HornBeck博士在2014年被授予科学与技术学院功绩奖®(奥斯卡©小金人),以表彰他发明的,用于DLP Cinema® 投影领域的数字微镜器件 (DMD) 技术。

审核编辑:何安

-

芯片

+关注

关注

456文章

51157浏览量

426891

发布评论请先 登录

相关推荐

【「大话芯片制造」阅读体验】+ 芯片制造过程和生产工艺

工业网络管理新纪元:揭秘五大“利器”,化繁为简的智慧转型

大话芯片制造之读后感超纯水制造

LED面光源——机器视觉检测的秘密武器

名单公布!【书籍评测活动NO.50】亲历芯片产线,轻松图解芯片制造,揭秘芯片工厂的秘密

探索RFID应急物资仓库管理:智能科技的秘密武器

UV三防漆应用之空调PCB控制板

消除共模噪声的秘密武器-共模抑制比

天灾下仍旧屹立不倒的秘密武器——爱普生的三轴加速度传感器M-A352AD10

差示扫描量热仪:揭示材料热性质的秘密武器

大屏拼接器在会议室的应用:提升团队协作效率的秘密武器

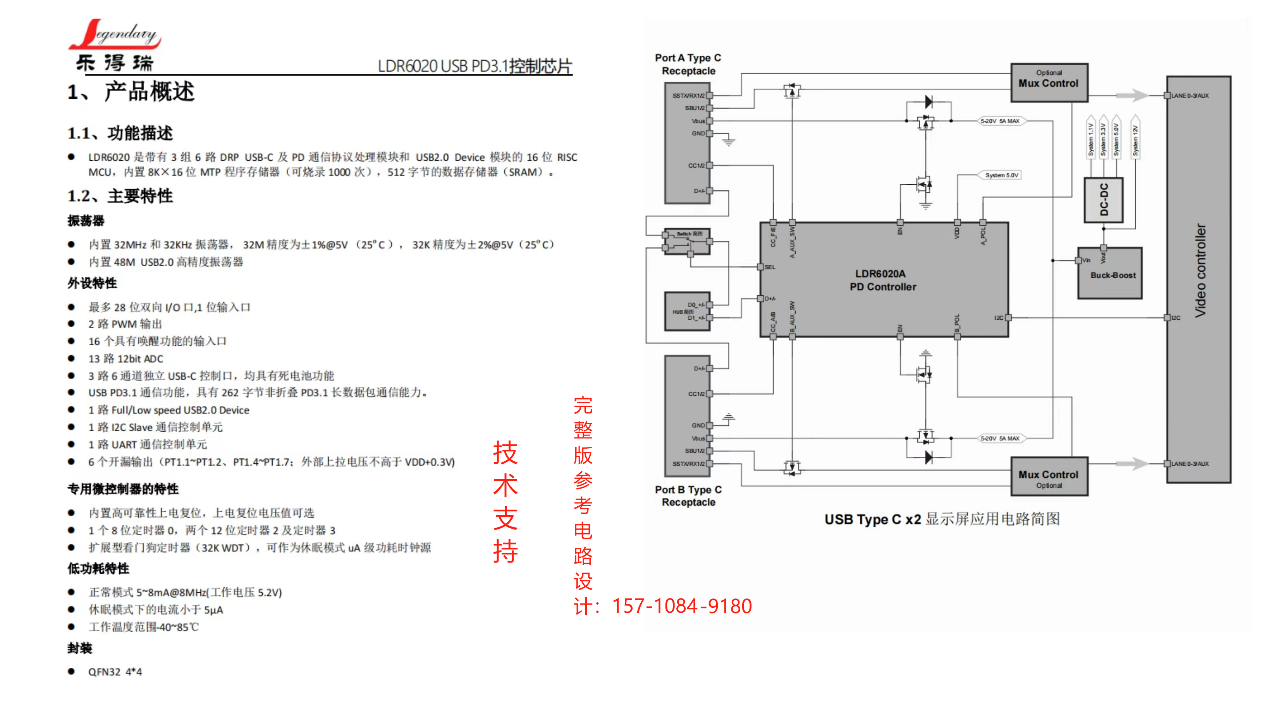

TYPE-C桌面显示器背后的秘密武器:LDR6020芯片

芯片制造的“秘密武器”

芯片制造的“秘密武器”

评论