如今,越来越多的汽车制造商涉足电动汽车 (EV) 开发,但是电动汽车的驾程过短却始终是个问题。尽管采用空气动力学设计、更轻质的材料、更高效的功耗等方法确有成效,但这还远远不够。汽车电力电子设计人员还需要使用先进的宽带隙半导体(WBG) 材料来满足能效和功率密度要求。

这些材料主要由氮化镓 (GaN) 和碳化硅 (SiC) 组成,是对硅(Si) 金属氧化物半导体场效应晶体管 (MOSFET) 和绝缘栅双极晶体管(IGBT) 等现有半导体技术的改进。因而,由这些材料制成的半导体损耗更低、开关频率更快、工作温度更高、击穿电压更高,并且在恶劣环境中更坚固耐用。随着汽车行业转向使用容量更高、充电时间更短、总损耗更低,并且可在高电压下工作的电池,WBG材料变得尤其有用。 本文将简要概述WBG技术及其在汽车EV电子领域发挥的作用。此外,还将介绍由ROHM Semiconductor、STMicroelectronics、Transphorm和Infineon Technologies推出的GaN和SiC适宜解决方案,并对其应用予以指导。

WBG半导体的优势

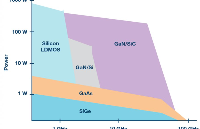

先来回顾一下,带隙是将电子从材料的价带激发跃迁至导带所需的能量,而WBG材料的带隙明显宽于硅(图1)。Si的带隙为1.1eV,而SiC的带隙为3.3eV,GaN则为.4eV。

相比传统硅半导体,WBG半导体器件可在更高的电压、频率和温度下工作。更重要的是,开关和传导损耗都更低。WBG材料的导通和开关特性约为Si材料的十倍。这些能力促成了WBG技术与电力电子技术的天作之合,特别适用于EV界,原因在于SiC和GaN元器件的尺寸更小、响应更快、能效更高。

然而,WBG器件虽优势尽显,设计人员却不得不将其与制造的复杂性和大批量生产的高成本进行利弊权衡。尽管WBG元器件的初期成本可能更高昂,但其整体呈下降趋势,并且通常可降低系统总成本。例如,在EV中使用SiC器件可能会额外增加数百美元的前期成本,但由于电池成本和空间要求的降低以及冷却措施的简化(如采用小型散热器或对流冷却),最终降低了总成本。

SiC应用于主逆变器

在EV中控制牵引电机的牵引逆变器是EV关键系统受益于WBG元器件的范例。逆变器的核心功能是将直流电压转换为三相交流波形以驱动EV电机,然后将再生制动产生的交流电压转换回直流电压来为电池充电。由于逆变器将存储在电池组中的能量转换为交流以驱动电机,因而能量转换损失越低,系统能效越高。与硅相比,SiC器件的电导率更大、开关频率更快,从而功耗更低,因为以热量形式损失的能量更少。最终,SiC逆变器能效更高,从而体现为EV的里程更远。

大电流功率模块通常采用IGBT类型,将Si IGBT与Si快速恢复二极管 (FRD) 相结合,是汽车逆变器模块的常用配置。然而,与现有的SiIGBT器件相比,SiC器件的工作温度更高、开关速度更快。这些功能无疑使其成为是牵引逆变器的最佳选择,因为牵引逆变器需要传输大量能量流入和流出电池。

原因如下:由于IGBT是开关元件,开关速度(导通时间、关断时间)是影响能效(损耗)的关键参数之一。对于IGBT而言,可实现高击穿电压下的低电阻却得以牺牲开关性能为代价;器件关断期间存在“耗散时间”,而这会增加开关损耗。因此IGBT的能效相对较低。若逆变器模块用MOSFET替代IGBT,则可以实现更高的能效,因为MOSFET的关断时间更短、工作频率更高。然而,Si MOSFET也存在问题,其“导通”电阻大于Si IGBT。

SiC MOSFET则充分利用了SiC的有利特性,芯片尺寸几乎只有IGBT的一半,同时具备电源开关的四个理想特性:

高电压

低导通电阻

开关速度快

低开关损耗(特别是关断损耗)

此外,带隙更宽意味着SiC器件一般工作温度范围为150℃至175℃,若封装恰当即可达到200℃或更高。

对于SiC肖特基势垒二极管 (SBD),在SiC SBD中会利用SiC半导体-金属结形成肖特基势垒。但与硅FRD不同,在电流和工作温度范围较宽的情况下,SiC SBD的优势也不会发生显着变化。另外SiC元器件的介电击穿场也是硅器件的十倍。因此,目前额定电压1200V的SiC产品正投入大规模生产,成本相应下降。此外,额定电压1700V的产品正在开发中。

SiC二极管也没有正向和反向恢复损耗,只是少量的电容充电损耗。研究表明,SiC SBD的开关损耗比Si快恢复二极管降低90%,后者的结温会影响恢复电流和恢复时间。因此,与Si二极管相比,SiC二极管的品质因数 (FoM) (Qc x Vf) 相当低。FoM较低意味着功耗较低,因而电气性能更出色。

碳化硅材料存在一些缺点。其中之一便是热系数为正值,即温度越高,正向电压 (Vf) 越高。通过二极管的电流越大,正向电压也就越大。二极管承受大电流时,这种传导损耗会导致热击穿。

然而,结合SiC MOSFET与SBD使系统设计人员能够提高能效,降低散热器的尺寸和成本,提高开关频率以减小磁性元件尺寸,从而降低最终设计成本,缩减尺寸和重量。相比Si基器件,使用SiC器件的EV逆变器可以小5倍、轻3倍,功耗降低50%。

例如,ROHM Semiconductor开发的BSM300D12P2E001半桥SiC功率模块,将SiC MOSFET与SiC SBD集成封装,最大限度地降低了先前由IGBT尾电流和FRD恢复损耗引起的开关损耗(图2)。

与IGBT相比,ROHM Semiconductor的SiC基MOSFET损耗明显降低了73%。该公司推出的MOSFET系列耐压高达1700V,导通电阻范围为45mΩ至1150mΩ,采用TO-247N、TO-3PFM、TO-268-L和TO-220封装。

此外,ROHM推出的SiC肖特基势垒二极管通过了AEC-Q101汽车级标准鉴定。该器件恢复时间短、开关速度快、温度依赖性小、正向电压低,可耐压650V,电流范围为6至20A。

SiC器件在EV应用中发挥的作用

作为首家主逆变器集成全SiC功率模块的电动汽车制造商,特斯拉 (Tesla) 在特斯拉3型轿车中采用了这项技术。S型和X型等此前特斯拉车型,均采用TO-247封装的IGBT。特斯拉与STMicroelectronics合作,将SiC功率模块组装在逆变器的散热器上。与STMicroelectronics的SCT10N120一样,这款MOSFET额定电压为650V,采用铜基板进行散热。

EV的充电设备在工厂已安装就绪,称为“车载充电器”(OBC)。通过家中或个人/公共充电站的插座,EV或插电式混合动力EV(PHEV) 的OBC即可利用交流电源为电池充电。OBC使用AC/DC转换器将50/60Hz的交流电压(100至240V)转换为直流电压,为高压牵引电池充电(通常约为400V直流电)。此外,还可根据电池要求调整直流电平,提供电流隔离和AC/DC功率因数校正(PFC)(图3)。

GaN凭借高能效广受青睐

OBC的设计要求最大限度地提高能效和可靠性以确保快速充电,同时满足EV制造商对空间和重量的限制要求。使用GaN技术的OBC设计可以简化EV冷却系统,缩短充电时间,降低功耗。在汽车市场份额方面,商用GaN功率器件较SiC器件略微逊色,而如今却凭借其出色的性能而迅速抢滩。与SiC器件一样,GaN器件的开关损耗更低、开关速度更快、功率密度更高,并且能够缩减系统尺寸和重量,降低总成本。

例如,Transphorm的TP65H035WSQA通过了AEC-Q101汽车级标准鉴定。这款GaN FET在鉴定测试时的温度高达175℃(图4)。该器件采用标准TO-247封装,导通电阻典型值为35mΩ。与其前代产品49mΩ的第II代TPH3205WSBQA一样,该器件适用于插电式混合动力电动汽车和电池EV的AC/DC OBC、DC/DC转换器和DC/AC逆变器系统,进而实现AC/DC图腾柱无桥PFC设计。

虽然Si MOSFET的最大额定dV/dt典型值为50V/ns,但TP65H035WS GaN FET的切换dV/dt为100V/ns或更高,从而最大限度地降低开关损耗。在这种情况下,甚至连布局也会严重影响系统性能。布局时,推荐最大限度地简化栅极驱动回路,缩短开关节点之间的印制线长度,以实用的最短返回走线将电源总线接地。电源接地平面的横截面积要大,从而实现整个电路的接地电位均匀。布局时务必将电源地和IC(小信号)地分开,两者仅在FET的源极引脚连接,以此避免任何可能的接地回路。

Infineon的AIDW20S65C5XKSA1是该公司第五代CoolSiC汽车肖特基二极管系列产品之一,同样是为混合动力和电动汽车的OBC应用而开发,是该公司IGBT和CoolMOS产品系列的补充,可满足650V级汽车应用的要求。

得益于全新的钝化层概念,此产品成为市场上最耐用的汽车器件之一,具有耐湿性和耐腐蚀性。该器件基于110μm薄晶圆技术,因此在同类产品中FoM表现突出,这体现为更低的功耗,从而实现更出色的电气性能。

与传统的Si FRD相比,Infineon的CoolSiC汽车肖特基二极管在所有负载条件下均可将 OBC 能效提高一个百分点。

使用SiC和GaN器件

除了上述的精心布局外,SiC元器件的另一个潜在问题在于驱动要求与IGBT器件截然不同。虽然大多数晶体管的驱动通常使用对称电源轨(如±5V),但SiC器件需要较小的负电压以确保完全关断,因此需要不对称的电源轨(如-1V至-20V)。

此外,虽然SiC具有出色的散热特性,与硅相比导热特性亦出类拔萃,但是SiC元器件常使用为Si器件设计的封装,例如芯片键合和引线键合。虽然这种封装方法与SiC配合良好,但仅适用于低频电路(数十千赫)。一旦应用于高频电路,寄生电容和电感就会相应增大,从而阻碍基于SiC器件充分发挥全部潜力。

同样,要充分利用GaN器件的优势,封装就必须具有极低的寄生电感和出色的热性能。嵌入式芯片封装(类似于多层印刷电路板)等全新封装方法,以低成本实现了所需的性能,同时还消除了引线键合以避免器件自身的可靠性问题。

栅极驱动器这一关键元件主要用作控制器与功率器件之间的接口。对于采用新器件的电子设计人员而言,栅极驱动设计始终是个难题,因此了解SiC和GaN功率器件的驱动方式就显得尤为重要。具体要求是:

供电电压高,通过低传导损耗实现高能效

驱动强度高,实现低开关损耗

快速短路保护

传播延迟和变化较小,实现高能效和快速系统控制

dv/dt抗扰度高

部分早期的GaN器件需要特殊的驱动器来防止栅极过压。目前市面上推出具有大Vg容差的新一代E-HEMT,只需改变栅极电压,即可由许多标准MOSFET驱动器来驱动。GaN FET是横向器件,因此所需的最佳驱动电压相对较低。总而言之,GaN器件的栅极驱动要求与SiMOSFET和IGBT类似。具体要求包括:

栅极电荷较低 - 驱动损耗较低,上升和下降时间较短

栅极电压较低

负电压以提高栅极驱动的稳健性

使用栅极电阻以控制压摆率

其优势在于,许多SiC和GaN解决方案供应商都在封装内添加了其他电子元件,因此可以直接替代当前的设计。

总结

为了满足逆变器和车载充电器等EV系统的能效和功率密度要求,汽车电力电子设计人员现在可以使用更先进的WBG半导体,如SiC和GaN。与传统硅器件相比,WBG半导体的损耗更低、开关频率更快、工作温度更高、击穿电压更高,并且在恶劣环境中更坚固耐用。

GaN和SiC可在更高的温度下工作,预期使用寿命却与Si器件无异;或是在同等温度下工作,使用寿命却更长。这为设计工程师提供了不同的设计方案,具体取决于应用要求。

此外,使用WBG材料让设计人员能够从多种策略中选择适合设计目标的方案:使用相同的开关频率,提高输出功率;使用相同的开关频率,降低系统的散热要求和总成本;或者提高开关频率,但保持相同的开关功耗。

责任编辑:haq

-

电动汽车

+关注

关注

155文章

11907浏览量

230097 -

SiC

+关注

关注

29文章

2747浏览量

62394

原文标题:SiC和GaN功率器件为何能够在电子界唱主角?原因在此

文章出处:【微信号:得捷电子DigiKey,微信公众号:得捷电子DigiKey】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

如何选择适合的pcb板材料

为什么WBG材料是5G系统未来发展的关键?

AI普及给嵌入式设计人员带来新挑战

WBG材料让设计人员选择适合设计目标的方案

WBG材料让设计人员选择适合设计目标的方案

评论