摘要

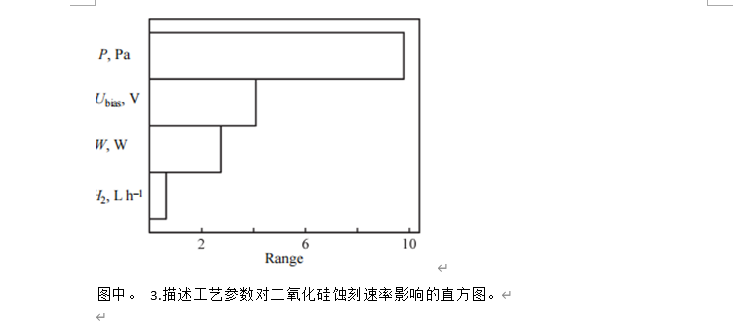

本文对单晶石英局部等离子体化学刻蚀工艺的主要工艺参数进行了优化。在射频(射频,13.56兆赫)放电激励下,在CF4和H2的气体混合物中进行蚀刻。采用田口矩阵法的科学实验设计来检验腔室压力、射频发生器功率、施加到衬底支架的负偏压和氢气流速对蚀刻过程速率的影响。实验结果首次评估了工艺参数对刻蚀速率的影响。结果表明,工艺参数对所研究条件的影响依次为:反应室压力、偏压、射频功率、氢气流速。

介绍

石英和熔融石英由于具有高热阻、耐机械性和耐化学性、宽光谱范围的透明性、低电导率等优点,在电子和光学的各个领域得到了广泛的应用。例如,它们用作固态波陀螺仪敏感元件的材料,用于制造衍射和全息光学元件、专用微波集成电路外壳、石英发生器以及各种微机电装置。制品尺寸最小化的稳定趋势已经导致机械加工方法已经不能提供所需的制造精度,此外,在被加工的材料中引起不希望的应变和缺陷。湿化学蚀刻方法不能保证所需尺寸蚀刻微颗粒的复制精度,这是由于工艺的各向同性。然而,通过使用基于低温等离子体的等离子体化学蚀刻方法,上述问题被部分或完全解决。

本研究的目的是在主要工艺参数对蚀刻速率影响的实验研究结果的基础上,优化单晶石英的PCE参数,以提高加工速率。

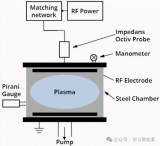

实验

初步实验结果表明,工艺参数对刻蚀速率的影响是单调的,这使得基于田口矩阵法的科学实验设计成为可能。表中给出了包括24个实验的设计。在该设计中,对每组固定的工艺参数进行一组三个实验,这使得能够控制蚀刻结果的再现性,并且假设参数的变化对蚀刻速率的影响最小。CF4流速固定在0.91升·小时-1.在所有运行中,蚀刻持续时间为30分钟。四个主要技术参数,即研究了施加到衬底支架上的偏置电压、射频发生器的输出功率、反应室中的压力和氢气流速对石英蚀刻速率的影响。

结果和讨论

通过确定电子和离子的能量分布、化学活性自由基的浓度以及到达蚀刻表面的离子的平均能量,反应室中的压力影响等离子体化学蚀刻过程的许多特征。当压力以恒定的气体流速增加时,决定活性自由基产生速率的平均电子能量降低,这导致蚀刻速率变低。同时,蚀刻速率随着腔室压力的增加而降低还有另一个原因。已知[7]在氟碳等离子体中对二氧化硅的等离子体化学蚀刻伴随着在蚀刻表面上形成类似聚合物的化合物。当受到离子轰击的刺激时,这些化合物与氧化物中的氧相互作用,产生挥发性物质,如一氧化碳、二氧化碳、一氧化碳,这使得蚀刻速率更高。考虑到决定蚀刻表面的离子轰击强度的偏压是影响石英蚀刻速率的第二重要因素,我们可以假设提高腔室压力最大程度地降低了离子轰击强度,因此也降低了蚀刻速率。

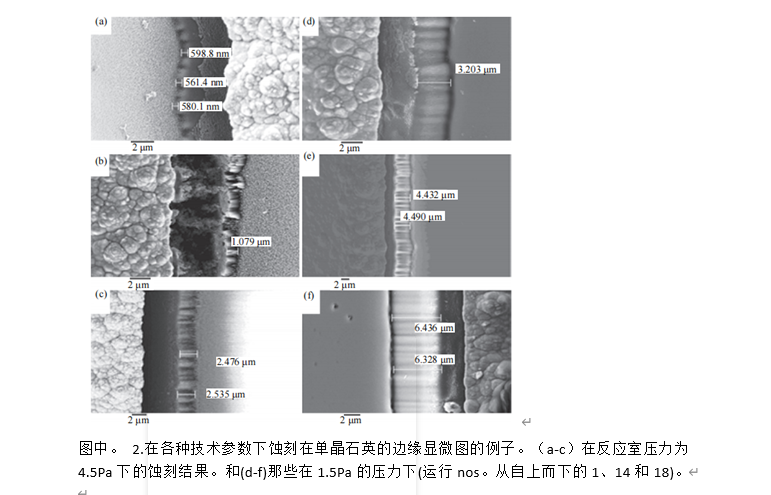

在蚀刻过程中,离子轰击所起的作用间接受到在4.5帕压力下蚀刻的石英表面的更强粗糙度的限制(图。2),在较低压力(1.5帕)下蚀刻的表面粗糙度明显较低。在所有可能性中,在增加的压力下离子轰击强度不足以刺激聚合物类化合物与来自整个蚀刻表面上的氧化物的氧的均匀相互作用,这导致其粗糙度增加。

总结

本文利用单晶石英板(Z-cut)中CF4 + H2气体混合物中大线性尺寸(3 × 10 m)窗口的等离子体化学蚀刻实验结果,首次确定了主要工艺参数(室压、射频发生器功率、偏压和氢气流速)对蚀刻速率的影响程度。已经发现,在所研究的工艺参数变化的范围内,关于蚀刻速率最重要的是反应室中的压力。下一个最重要的参数是施加到衬底上的偏置电压。第三个位置由射频发生器的功率占据,氢气流速对蚀刻速率的影响最小。对所研究的所有技术因素对蚀刻速率的影响的分析结果表明,蚀刻表面的离子轰击强度很可能决定了可达到的蚀刻速率。当在增加的压力(4.5帕)下进行蚀刻工艺时,与在相对较低的压力(1.5帕)下蚀刻相比,蚀刻表面的粗糙度明显更高。

审核编辑:汤梓红

-

工艺

+关注

关注

4文章

626浏览量

29026 -

参数

+关注

关注

11文章

1865浏览量

32574 -

蚀刻

+关注

关注

9文章

423浏览量

15651

发布评论请先 登录

相关推荐

等离子体蚀刻工艺对集成电路可靠性的影响

等离子体的一些基础知识

OptiFDTD应用:纳米盘型谐振腔等离子体波导滤波器

等离子的基本属性_等离子体如何发生

等离子体发射器的工作原理

等离子体技术在航天中的作用

等离子体电导率的影响因素

等离子体的定义和特征

等离子体在医疗领域的应用

等离子体清洗的原理与方法

为什么干法刻蚀又叫低温等离子体刻蚀

什么是电感耦合等离子体,电感耦合等离子体的发明历史

电感耦合等离子体的基本原理及特性

利用氨等离子体预处理进行无缝间隙fll工艺的生长抑制

石英单晶等离子体蚀刻工艺参数的优化

石英单晶等离子体蚀刻工艺参数的优化

评论