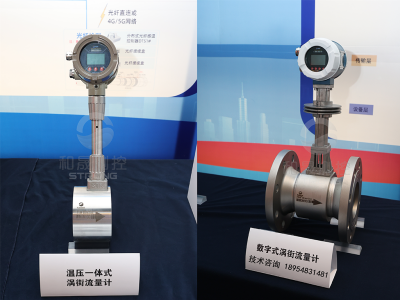

蒸汽流量计主要用于各类蒸汽的计量,是测量蒸汽累计质量流量的专用仪表,对于饱和蒸汽来说,可以进行温度补偿或者压力补偿。按照测量原理,我们的流量计实际上只能测量当前工况下流体流过的体积,但我们实际上使用的时候,是需要测量流过多少质量的流体。而蒸汽在不同的压力和温度下,密度变化很大,所谓补偿,就是根据流体的温度和压力数据来计算出流体的密度,从而根据测量出来的流体体积,计算出流体质量。下面探讨压力补偿对饱和蒸汽流量计测量结果的影响。

1、压力变送器精确度等级、测量误差及其影响

压力测量误差同压力变送器的精确度等级和量程有关,例如选用0.2级精确度、(0~1)MPa测量范围的压力变送器测量0.7MPa饱和蒸汽压力,其误差限为±2kPa。如果用此结果查蒸汽密度表以进行补偿,则此误差限引起的流量补偿不确定度约为±0.25%R(涡街流量计)。因此,压力补偿能得到的补偿精确度比温度补偿高。

2、压力补偿的实例分析与诊断

一工厂的锅炉供汽压力为1.0MPa,在蒸汽总管进装置经稳压阀减压。用作进入装置蒸汽计量的涡街流量计安装在减压阀后。若仅采用温度补偿,未安装压力变送器,即根据蒸汽温度查饱和蒸汽密度表,得到蒸汽密度。表压为0.4MPa的饱和蒸汽,其温度应为140℃,而实际温度已经达到160℃,此时对应的饱和蒸汽密度ρ1=3.260kg/m3 ,而按照160℃和0.4MPa两个测量值更偏向为过热状态,此时过热蒸汽密度ρ2=2.067kg/m3,所以流量计算误差为57.72%。若采用了压力补偿,根据0.4MPa的信号查饱和蒸汽表,对应的密度为ρ3=2.185kg/m3 ,则补偿误差为5.70%。

结论:针对饱和蒸汽,加装压力补偿比单温度补偿能极大降低蒸汽相变所带来的较大误差,从而降低计量误差,此外也要及时调整、分析蒸汽的状态,避免发生相变,达到准确计量。

3、压力测量中的问题分析

在饱和蒸汽压力的测量中,由于引压管内会经常产生凝结水,在凝结水的重力作用,会使压力变送器测量到的压力同蒸汽压力之间出现一定的差值。因此需要针对这种情况进行分析,校正因取压不准确导致的蒸汽计量误差。

3.1 引压管中液柱高度对压力测量的影响

在压力变送器交装现场,为了维修的方便,压力变送器安装地点与取压点往往不在同一高度,这样,引压管中的凝结水就会对压力测量带来影响。p2=p1+gρh。

p1为蒸汽压力;p2为变送器压力输入口处实际压力;h为取压点与变送器间的液体高度差,m;g为重力加速度,m/s2;ρ为凝结水平均密度,kg/m3。 变送器在取压点下方:如果引压管中充满凝结水,则变送器示值偏高gρh,在高度差为h=6m,g以9.80m/s2 计,ρ以998.2kg/m3 (假定液温为20℃)计,则对变送器的影响值为gρh=+58.7kPa。变送器在取压点上方:如果引压管充分排气,引压管中充满凝结水,则变送器示值偏低,同理为gρh=-58.7kPa。引压管中冷凝液高度难以确定:变送器输出低多少也就难以确定,故不宜采用。

3.2 测量误差对流量示值的影响

在流体的常用压力等于0.7MPa的饱和蒸汽条件下,压力测量偏高58.7kPa,对于涡街流量计将引入6.95%R的误差。因此,引压管中液柱高度对压力测量影响必须予以校正。

3.3 液柱高度影响的校正

压力变送器引压管中冷凝液液柱高度对压力测量的影响通常可用两种方法校正,即在变送器中校正和在二次表中校正。

(a)在压力变送器中校正:这种校正方法的实质是对变送器的零点作迁移。在上面的例子中,如果变送器的测量范围为(0~1.0)MPa,零点作-58.7kPa迁移后其测量范围就变为-58.7~1058.7kPa。在现场操作中,就是用手持终端将测量范围设置为58.7~1058.7kPa。对于非智能型变送器,就是变送器压力输入口通大气的条件下,将输出迁移到3.0608mA。这种方法需要对变送器零点作迁移,需要对设计文件和设备卡片作相应的修改,手续繁琐。而且,如果迁移量较大,对于大多数压力变送器无法实现。

(b)在二次表中校正:二次表包括普通的流量二次表,也包括DCS、PLC、智能调节器等,但校正方法是相同的。以FC6000型智能流量演算器为例,对上面的情况作校正,就是将菜单的第23条(测量起始点)写入-58.7kPa(或-0.0587MPa),而将第24条(测量满度)写入941.3kPa(或0.9413MPa)即可,此方法操作更为方便快捷。

审核编辑:汤梓红

-

变送器

+关注

关注

14文章

1398浏览量

91457 -

流量计

+关注

关注

10文章

1522浏览量

54125 -

测量

+关注

关注

10文章

5009浏览量

112134

发布评论请先 登录

相关推荐

压力补偿对饱和蒸汽流量计测量结果的影响

压力补偿对饱和蒸汽流量计测量结果的影响

评论