在水泥生产过程中,从矿山开采破碎直至成品水泥的存储分装,料位监测和料位报警控制都有着重要的作用。料位监测可以有效判断各种物料存量,提高生产调配效率;自动化的料位测量可以有效减少人工测量频次,减轻巡检工作量;另外,料位监测和料位报警控制还可以有效防止“冒仓”事故发生。水泥厂的料位测量多在粉尘特别大的工况下进行,特别是一些气动进料的料仓,涉及的物料种类多,物料颗粒大小不一,介电常数也不一样,如破碎的石灰石、生料、熟料、粉煤灰、煤粉、成品水泥等,对这些料仓的料位进行精确测量非常难,特别是低介电常数的粉煤灰仓。

在实际工作中,我们了解和应用过的接触式料位计有重锤式料位计和导波雷达料位计,非接触式的料位计有射线式料位计、激光料位计、高能超声波料位计和脉冲雷达料位计。在各种料位监测设备中,笔者更推荐非接触式的脉冲雷达料位计,特别是抗粉尘粘附的抛物面式天线雷达料位计。

非接触式雷达料位计的安装和维护工作量远少于接触式料位计(如重锤式料位计),非接触式雷达料位计,可以规避料堆突然塌料造成的“埋锤”现象等。在雷达的有效测量量程内,脉冲雷达料位计量程可以根据工况随意调节。雷达厂家往往会根据常用的量程配置一些不同测量范围的雷达,若考虑备件通用,则需按量程最大的料仓进行选型。

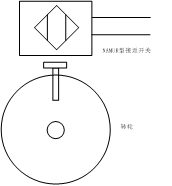

若水泥厂料仓仪表安装孔具备开口到DN200以上的条件,建议使用抗粘附性能更好的抛物面式天线雷达,可有效延长工作人员的清理维护周期,在一些粘附性轻微的料仓场合基本可实现免维护。在硫磺等强粘附物料工况中,国外雷达选型资料也首推抛物面式天线雷达,这种抛物面式天线雷达比早期喇叭形天线雷达更易清理。图1为加固设计的抛物面天线,从图1可见,目前我厂使用的国产升级的抛物面天线已做了加固设计,比早期的抛物面式天线更加坚固耐用。

在水泥生产中,料位测量遇到的另一个难点是强粉尘干扰,特别是气动输送粉料的料仓,加料时粉尘飞扬,能见度低,激光料位计和高能超声波料位计无法进行测量,尽管雷达料位计此时能收到部分料面回波,但回波信号也被削弱。另外,由于料面不平造成的雷达回波被折射,也会导致雷达存在收不到回波的情况;此外,还有一些从底部给料仓充气的工况,使料面松动,料位测量更加困难。

在强粉尘工况下,一方面可选用发射能量较高的雷达,另一方面可选择有失波等待连续测量算法的测量软件。当雷达遇到强粉尘时,即使短时间雷达失波,也不会导致测量结果误判。在进入连续测量算法状态后,若在设定的等待时间内能识别出真实料面反射波,即可得到正确的料面测量值。以前该功能只有个别国外雷达具有,目前国内也有雷达具备这项功能,且实际应用效果较好。

另外,在水泥厂中有的料仓非常高,如50m的均化库,登上高料仓去调试雷达耗时耗力,建议选用在中控室能远程调试的Hart手持操作器。在中控室即可完成量程等基本参数的设置,观察雷达的回波波形,并能通过波形进行远程诊断和调试,大大减轻工作人员的现场工作强度,规避登高操作的风险。目前我们使用的智能雷达料位计还有一种类似“行车记录仪”的功能,即当现场发生料面突变时,能抓拍下当时的雷达回波波形,这对于调试复杂工况的料仓非常有用。

除应用雷达料位计对料仓料位进行有效监测外,水泥厂也可在有效料位监控的基础上再加一道高位料位的报警保险,对一些重点防止“冒仓”的料仓加装高位料位开关,进行报警和进料紧急控制。推荐带防尘轴封的进口电机阻旋开关,并加装防砸的配件,根据物料安息角做好延长定制计算。

审核编辑:汤梓红

-

天线

+关注

关注

68文章

3202浏览量

140818 -

雷达

+关注

关注

50文章

2936浏览量

117529 -

监测

+关注

关注

2文章

3611浏览量

44524

发布评论请先 登录

相关推荐

抛物面天线安装与测试步骤

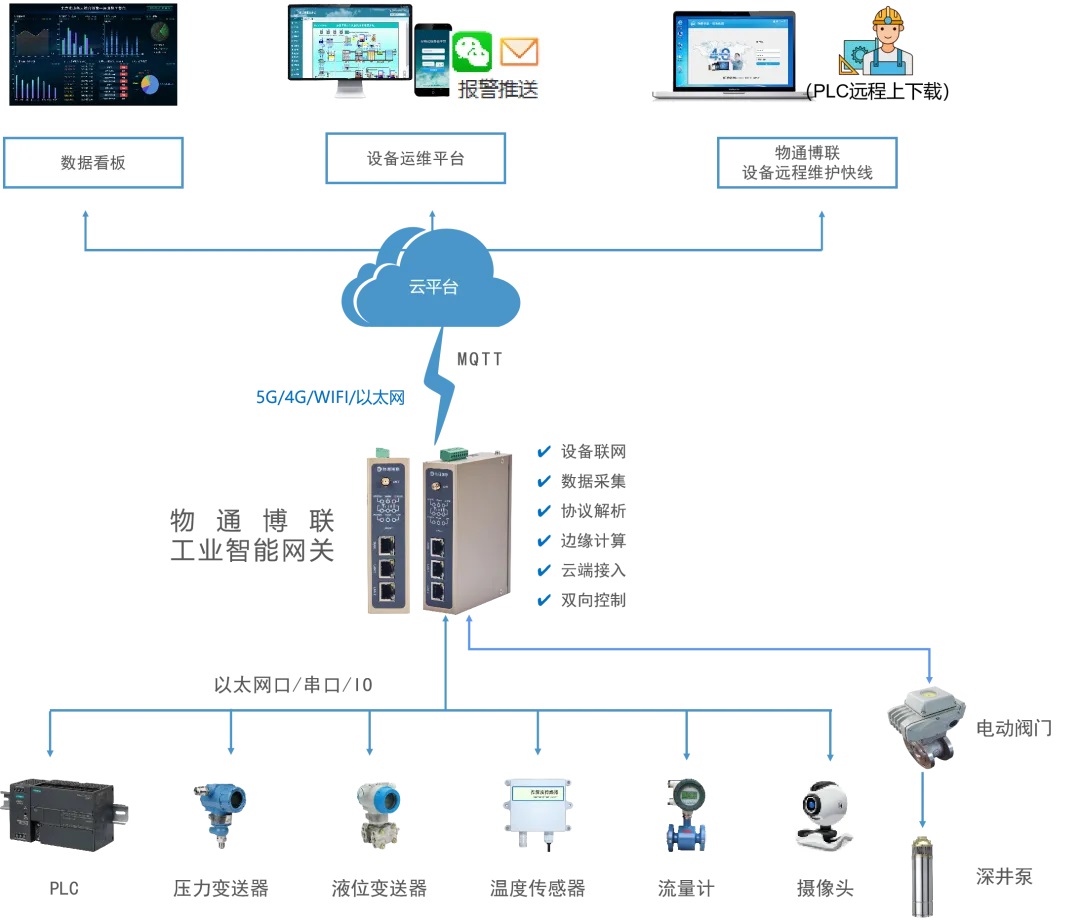

水泥厂泵房远程监控物联网系统解决方案

FMR52-AAECAABPCJK+AK四线制雷达料位计信号检测标准规范

定华雷达仪表学堂:雷达料位计和超声波液位计有何不同之处

7ML52010EB0四线制雷达料位计的安装方式

定华雷达仪表学堂:雷达料位计如何在强粉尘环境里测量

定华雷达知识讲堂:雷达料位计测量时出现误差的四大原因

定华雷达知识讲堂:雷达物位计为何广泛应用于水泥厂

RFID无线测温技术助力水泥厂电力系统温度监测

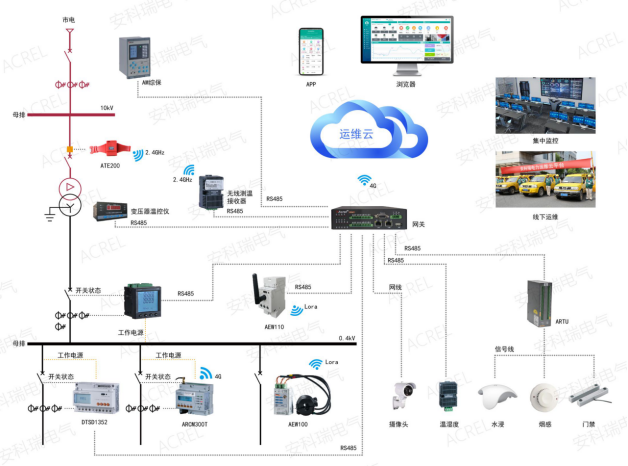

浅谈电能管理系统在水泥厂的应用

为什么微波的天线是抛物面的而基站的不是?

安科瑞BM100系列开关量信号隔离器在水泥厂的应用

开关量信号隔离器在水泥厂的应用

水泥厂抗粉尘粘附的抛物面式天线雷达料位计

水泥厂抗粉尘粘附的抛物面式天线雷达料位计

评论