引言

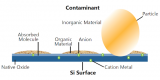

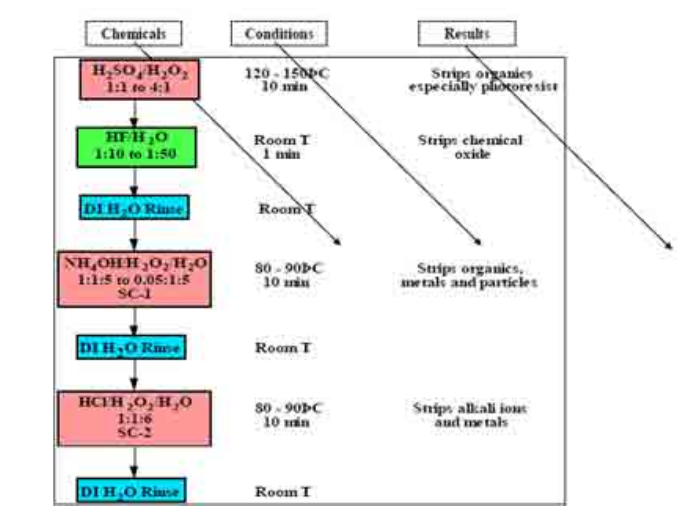

半导体制造工业中的湿法清洗/蚀刻工艺用于通过使用高纯化学品清洗或蚀刻来去除晶片上的颗粒或缺陷。扩散、光和化学气相沉积(CVD)、剥离、蚀刻、聚合物处理、清洁和旋转擦洗之前有预清洁作为湿法清洁/蚀刻工艺。清洗工艺在半导体晶片工艺的主要技术之前或之后进行。晶片上的颗粒和缺陷是在超大规模集成电路制造过程中产生的。控制硅片上的颗粒和缺陷是提高封装成品率的主要目标。随着更小的电路图案间距和更高的大规模集成电路密度,已经研究了颗粒和微污染对晶片的影响,以提高封装产量。湿法清洗/蚀刻工艺的湿法站配置有晶片装载器/卸载器、化学槽、溢流冲洗槽和干燥器。

介绍

本文介绍了我们华林科纳开发了多化学品供应系统,并将其应用于湿式站,该系统采用多化学品同浴工艺。多化学品供应系统有两个化学品瓶、气动系统、两个供应泵、电容传感器、化学分析仪和可编程逻辑控制器(PLC)单元。为了控制两种化学品的浓度,供给泵控制逻辑使用可编程逻辑控制器编程。

实验

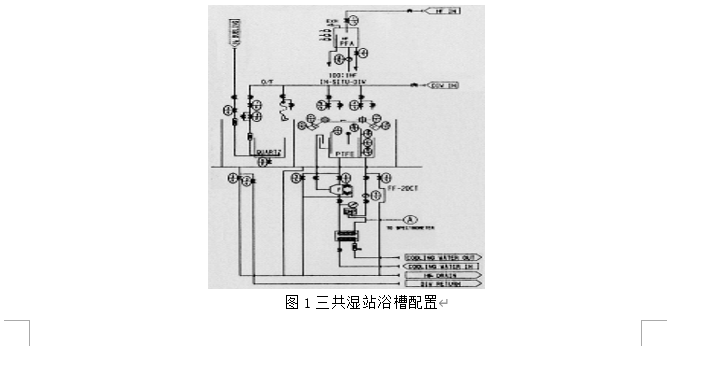

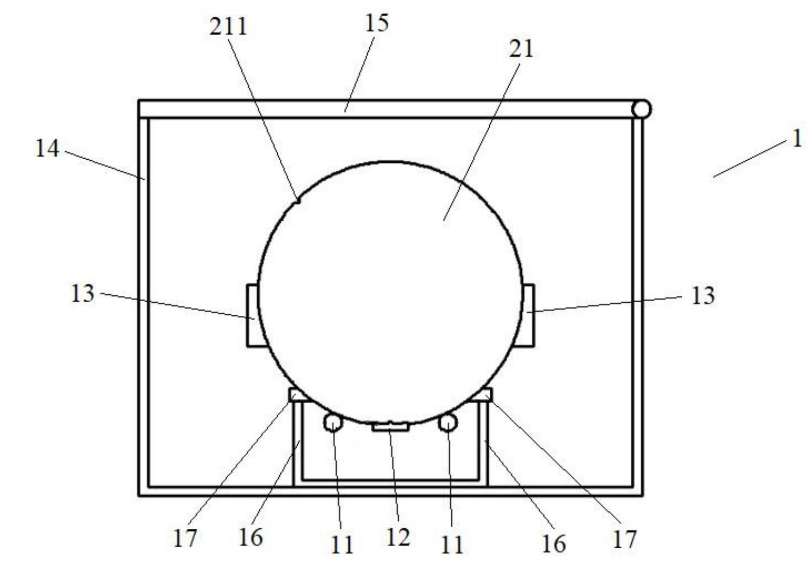

图1显示了在三京湿法站中使用的一种槽配置,其中100:1稀释氢氟酸(DHF)化学品和去离子水(去离子水)被供应到槽中。DHF化学用于预扩散清洗、预氧化物剥离和氧化物蚀刻。浴槽由聚四氟乙烯材料制成,过滤器用于过滤化学品颗粒。浴槽温度由在线加热器控制。在这种槽结构中,只有一种化学物质用于清洗过程。

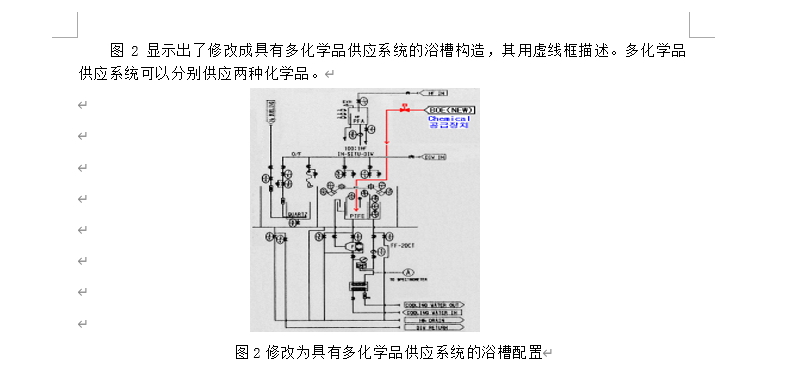

根据晶片尺寸的增加,需要在一个浴中使用多种化学品的湿法清洗工艺。针对三共湿系统一浴湿洗工艺,开发了一套多化学品供应系统。通过电源开关操作信号,检查化学品供应系统。通过化学物质供应开始信号,供应泵被操作以向化学浴供应化学物质。化学物质的供应是通过流量计和化学分析仪的反馈信号来完成的。使用给定的工具构建了遵循操作程序的可编程逻辑控制器梯形图。使用简单的方案来检测浓度和控制供给泵。

化学品供应可以分别用一种化学品或多种化学品进行。在这项研究中,使用了两种化学物质。

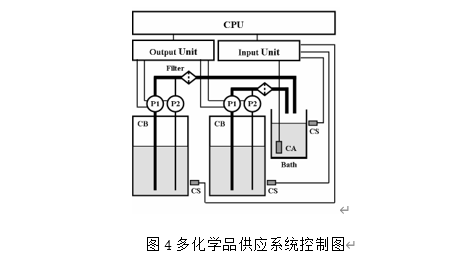

多化学品供应系统的控制图,如图4所示,其中主要部件由中央处理器、输入单元和输出单元组成:中央处理器、8位(C200H-RT202/欧姆龙)、

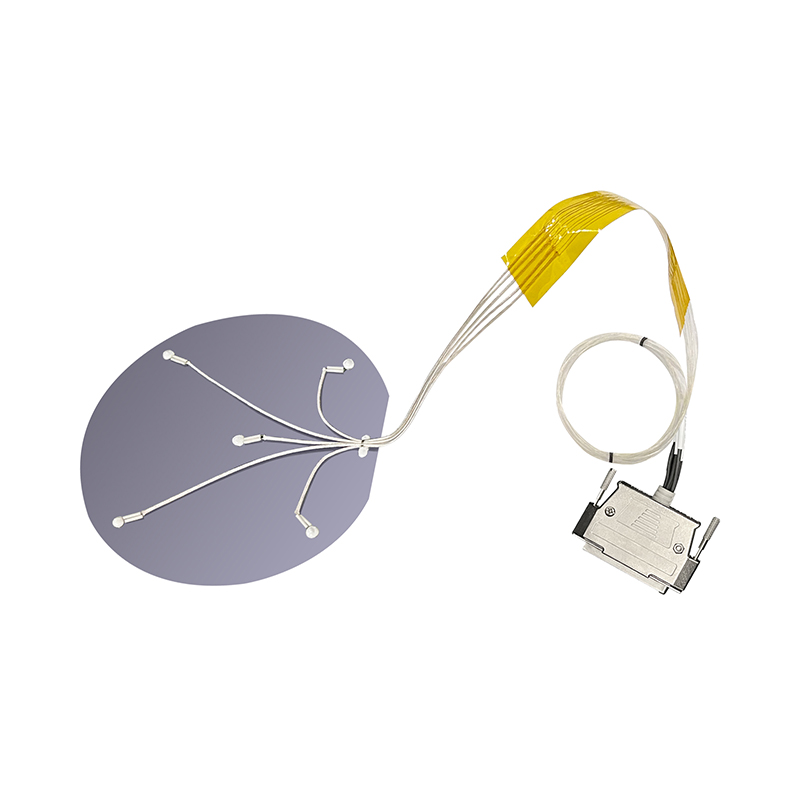

输入装置:化学分析仪(Ace-II/Kurabo)作为反馈传感器,电容传感器(E2K-x4 me1/欧姆龙)作为限位开关,开关作为输入单元。

输出装置:作为化学品供应商的隔膜泵(FF10H/Iwaki)和尖峰泵(PZ-10/日本支柱),作为空气控制器的电磁阀(P5136M6/CKD),以及作为报警指示器的灯被用作输出装置。

在图4中,化学物质的供应是用隔膜泵和刺针泵进行的,用于快速(通过隔膜泵)和精确(通过刺针泵)泵送。供应的化学品量由配置在化学槽外部的极限传感器测量。化学浴中的化学浓度由化学分析仪测量和反馈。在这个化学供应系统中,两个化学瓶被用作化学源。

结果和讨论

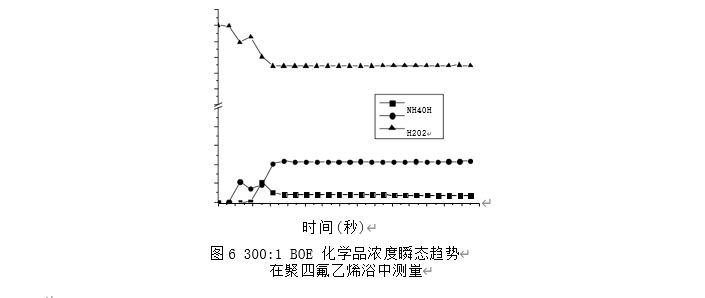

多化学品供应系统的性能在湿法站中使用SC-1化学品通过石英浴进行评估,该化学品包括:NH4OH + H2O2 + DIW = 1:4:20(体积比)NH4OH + H2O2 + DIW = 1:5:113(重量比)

在25℃±5℃时,(1)其中,NH4OH为29%溶液,H2O2为30%溶液,DIW为去离子水。

图6显示了作为化学品供应时间的函数的SC-1化学品的浓度瞬态趋势。从图6中,NH4OH和H2O2在10分钟内沉降,浓度偏差分别为1.33重量%和0.23重量%。在使用SC-1化学品的镀液中,化学品的供应按DIW、NH4OH和H2O2的顺序进行。浓度偏差取决于化学分析仪的分辨率和峰值泵流量。测量数据足以满足镀液浓度控制值的要求规格,建议小于10分钟,浓度偏差为5wt%。

总结

开发的多化学品供应系统被应用于使用多种化学品(如SC-1)的单浴清洁工艺的湿式站。在浴槽中测量每种化学品的浓度,以验证多化学品供应系统。浓度控制范围在NH4OH中测量为1.33重量%,在H2O2中测量为0.23重量%。开发的多化学品供应系统可移动,可作为固定湿式站的独立模块使用。通过简单地修改可编程控制器,所提出的多化学品供应系统可以很容易地扩展到包含许多化学品。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

26988浏览量

216026 -

晶圆

+关注

关注

52文章

4835浏览量

127762 -

配置

+关注

关注

1文章

187浏览量

18354

发布评论请先 登录

相关推荐

去除晶圆表面颗粒的原因及方法

信越化学推出12英寸GaN晶圆,加速半导体技术创新

罗姆集团旗下的SiCrystal与意法半导体扩大SiC晶圆供应合同

罗姆集团旗下的SiCrystal与意法半导体扩大SiC晶圆供应合同

危险化学品安全生产风险监测预警系统物联网解决方案

提升湿电子化学品需求,未来中国大陆产能占全球超三分之一

半导体晶圆清洗站多化学品供应系统的讨论

半导体晶圆清洗站多化学品供应系统的讨论

评论