引言

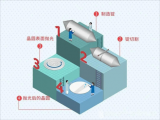

近年来,随着集成电路的微细化,半导体制造的清洗方式从被称为“批量式”的25枚晶片一次清洗的方式逐渐改变为“单张式”的晶片一次清洗的方式。在半导体的制造中,各工序之间进行晶片的清洗,清洗工序次数多,其时间缩短、高精度化决定半导体的生产性和质量。在单张式清洗中,用超纯水冲洗晶片 ,一边高速旋转,一边从装置上部使干燥的空气流过。在该方式中,逐个处理晶片。上一行程粒子的交错污染少。近年来,由于高压喷气和极低温的关于向粒子喷射氮气溶胶等“清洗能力相关技术”进行了大量研究;另一方面,关于通过清洗暂时远离晶片的粒子,重新附着到晶片上,进行叶片式清洗,在干燥时晶片和保持晶片的转盘高速旋转。

实验

单张式清洗装置模型:

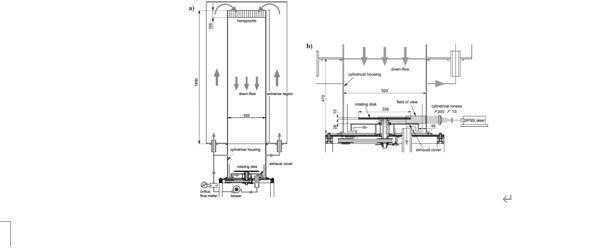

图1a表示装置整体的系统图,图1b表示测定部的详细情况。测定部由模拟清洗机处理室的直径D=520mm、高470mm的圆筒构成,其中放置有半径R=165mm的圆板。另外,本研究还包括吹向圆板的气流通过送风机在装置内循环。送风机送来的气流通过节流流量计,通过设置在处理室上方的流路,流入长1830mm的助跑区间。助跑区间入口设有格子间隔26mm的整流用蜂窝,在本研究中,硅片和保持硅片的卡盘工作台简化为一个,将厚度10mm的铝制圆板用作旋转圆板,在该圆板下部设置有排气罩,在其内侧设置有3个排气口另外,处理室的间隙分别为28mm、45mm。流入测量部的气流与旋转圆板碰撞,通过排气罩和处理室的间隙(以下将其称为排气狭缝)进入排气罩内,从排气口返回送风机。

图1 1a示出了实验装置的示意图实验装置的示意图,箭头表示流动回路及其方向。图1b显示了转盘附近的细节。该图还显示了粒子图像测速的光学系统和测量区域

2PIV测量:

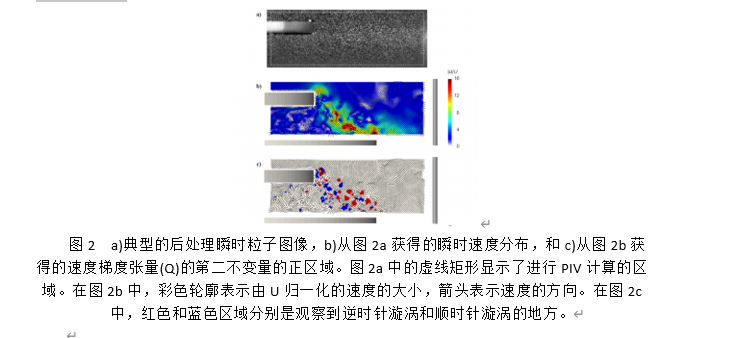

测量中使用了PIV。PIV用示踪剂使用了用加热器加热丙二醇水溶液并雾化后的烟雾。在本文中,以调查从圆板产生的涡流到处理室内壁的平流为目的,用图1b虚线表示。

LES计算:

虽然本PIV测量是非稳态测量,但是只能掌握从圆板附近到管壁的二维流动的举动。 实际的趋势是,由于伴随圆盘旋转的8个方向的流动,因此呈三维结构,本PIV是该三维结构的一部分 不过是按时间顺序追赶着部。因此,在PIV测量的基础上进行了三维数值计算,通过实验和计算的互补,尝试了更准确地推测现实中在清洗机内形成的流动的三维结构。

结果和讨论

基于1Q2值的涡流区域辨识中,着眼于在可能引起垃圾再次附着的清洗机内形成的涡流结构。因此,根据PIV测量LES计算的两个数据计算速度梯度张量的第2不变量,计算出以下定义的Q2值,确定了转弯胜过剪切的区域。

图2c表示其结果,图为根据图2b的瞬时速度场计算出的Q2值分布,Q2 > 5000的顺时针旋转区域用蓝色表示,逆时针旋转区域用红色表示。根据图可知,从流速快的圆板端到排气狭缝的带状区域中存在多个漩涡。 涡流层外缘侧红色表示的逆时针涡流很多,内缘侧蓝色表示的顺时针涡流很多。另外,在圆板和排气罩之间的区域,速度矢量看起来不规则排列,但值本身很小。根据该图,在圆板端生成预计形成的微小漩涡主要沿着平均流移动,被吸入排气狭缝。

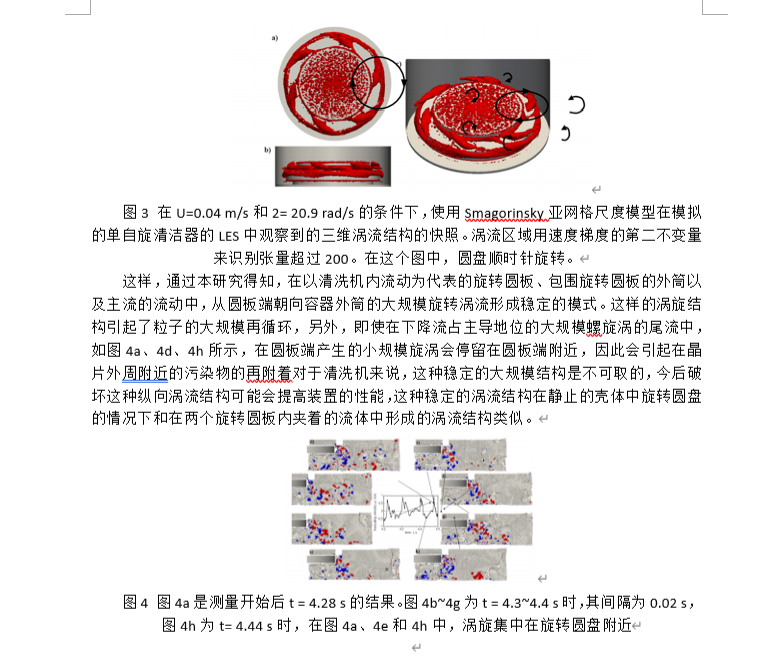

涡区域的三维结构:

图3表示的是用LES得到的结果。图中表示的是U=0.04m/s, q = 20.9 rad/s (相当于q = 0.5m/min, n=200rpm )时0= 200的等值面。根据图,在该条件下旋转,可以看出向筒壁延伸。这个涡流管从圆盘的旋转方向看是顺时针旋转的。而且这个涡流管稳定地存在于流场中,以比圆板的旋转角速度慢得多的角速度在与圆板相同的方向上旋转。

总结

在本研究中,我们进行了单张式硅片清洗装置内的二维瞬态PIV测量和三维LES,并在清洗机内形成进行了三维涡流结构的推定。另外,PIV测量、LES在涡结构的鉴定中都是速度梯度张量使用的第2不变量Q2值,根据PIV测量的结果可知,通过圆板的旋转从其端面形成多个涡流,存在从圆板端朝向排气罩的带状涡流区域,该涡流区域中,来自装置上方的下降流占优势被压入圆板和排气罩之间的情况、以及圆板和排气罩之间的流动的放射流分为两部分,它们周期性的重复。这种现象的频率与圆板的转速成比例地增加,这个趋势与实验中观测到的、涡的存在区域与圆板的转速成比例周期性变化的其频率的增加趋势一致,可以得出结论,在实验中也存在着通过LES得到的大规模结构。

审核编辑:汤梓红

-

半导体

+关注

关注

335文章

27970浏览量

225146 -

结构

+关注

关注

1文章

117浏览量

21715 -

晶片

+关注

关注

1文章

405浏览量

31651

发布评论请先 登录

相关推荐

半导体湿法清洗有机溶剂有哪些

半导体制造中的湿法清洗工艺解析

镓仁半导体成功实现VB法4英寸氧化镓单晶导电掺杂

碳化硅晶片表面金属残留的清洗方法

ADC12QJ800-Q1 sync信号会周期性拉低的原因?

周期性抖动例如电源上的抖动造成时钟的Dj对 ENOB有影响吗?如何计算这部分的影响?

电子科普!什么是激光二极管(半导体激光器)

运用MSPM0的DMA和Event功能实现ADC多路周期性采样

半导体存储器的基本结构和分类

半导体存储器的基本结构和特点

硅晶片清洗:半导体制造过程中的一个基本和关键步骤

半导体单晶片旋转清洗器中涡流的周期性结构

半导体单晶片旋转清洗器中涡流的周期性结构

评论