目前工业机器人的发展趋势一是协作,二是多轴。所谓机器人的多轴驱控,即机器人在运行时需要准确地把控每一个轴的移动。多轴机器人意味着有更多的自由度,完成几乎任何角度和轨迹的运动作业。6轴机器人是目前工业机器人应用里最为普遍的,如果应用场景需要工业机器人能够躲避特定的目标,那么就会再多出一个轴,一般称这种轴为冗余轴。

在机器人的每一个轴中,伺服驱动和电机肯定是少不了的。每个轴通过工业以太网互联,控制系统要将运动需要的空间轨迹转换为每个伺服轴所需的单个位置基准,然后循环传输给每个机器轴。这些步骤一般会按照底层伺服电机驱动的PWM时间周期来进行。在每一个时间周期内,或者说控制周期内,位置的发送就会涉及轴到轴的网络传输。

(图源:ADI)

此时挑战出现了,运动数据的传输延迟几乎决定了工业机器人的同步性,传输的延迟成了影响机器人多轴协同的重要参数。

在我们此前讨论工业机器人连接器的文章中,可以看到目前应用于工业机器人的高性能连接线缆对信号传输的能力已经足够强,因此在这个挑战中我们可以忽略连接线缆带来的延迟,那么剩下的就是数据传输到线路延迟。这些延迟主要集中带宽以及PHY上。多轴机器人系统内节点越多,此类延迟将不可避免地变大。

提高带宽还是降低PHY延迟?

通过低延迟PHY缩短网络周期时间是最为直接的应对此挑战的方法,尽可能在物理层设备上缩短PHY的延迟将大幅缩短网络周期时间(控制器收集和更新所连器件的数据所需的时间)。这种方法会改善网络更新时间,对于多轴机器人这种需要对控制周期时间严格把控的应用这一点至关重要,这意味着每个周期网络内可以将更多器件连接到网络。这不是说带宽延迟并不重要,而是在带宽已经满足数据吞吐量的情况下,一味拔高带宽会适得其反。

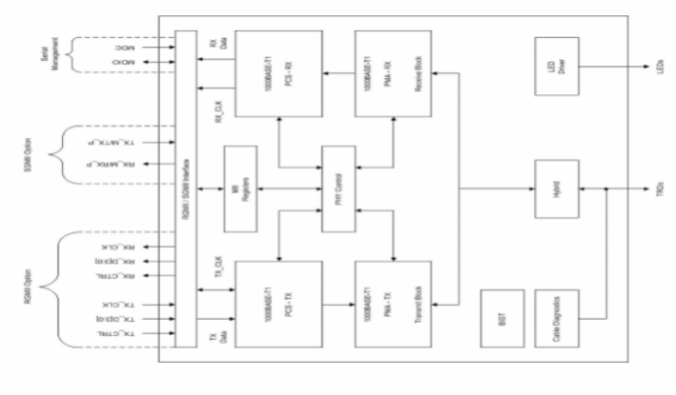

以ADI在多轴机器人上应用最多的PHY ADIN1300作为收发器,假设接收缓冲器分析是以目标地址为基础,且采用100 Mbps网络,1000BASE-T RGMI延迟发射< 68 ns,接收< 226 ns,100BASE-TX MII延迟发射< 52 ns,接收< 248 ns,这个标准是属于多轴系统完全接受的较低的延迟水平(根据具体的传输协议延迟会有些许差异)。

(图源:ADI)

当然也可以使用1 Gbps的传输网络,但带宽的增加虽然能很明显地减少低带宽延迟带来的影响,但这不可避免地会增加开关和PHY组件导致的总体延迟的比例,导致留给下一周期更新电机控制和移动控制算法计算的时间反而会减少。确保带宽肯定是必要的,只不过带宽足够情况下降低PHY延迟是更能提升多轴系统同步性的办法。

这类低延迟的以太网PHY往往集成相关的通用模拟电路、输入和输出时钟缓冲、管理接口和子系统寄存器以及MAC接口和控制逻辑,以便管理复位和时钟控制以及引脚配置。MII管理接口最好能在主机处理器和PHY器件之间提供双线式串行接口,以便访问PHY内核管理寄存器中的控制和状态信息。一般来说PHY器件对电缆的支持会远超多轴机器人对线缆的需求,就不必担心此类问题了。

抗扰度成拦路虎

多轴机器人的工作环境虽然称不上恶劣,但很多应用中场景要求都足够严苛。PHY器件要么会直接连接至电缆,要么会通过小型磁性元件连接至电缆,这些连接可能带来辐射和传导干扰,严重影响传输延迟,所以PHY器件必须在抗扰度上跨过难关。IEC 61000-4-2等EMC标准都可以作为衡量PHY的标准。

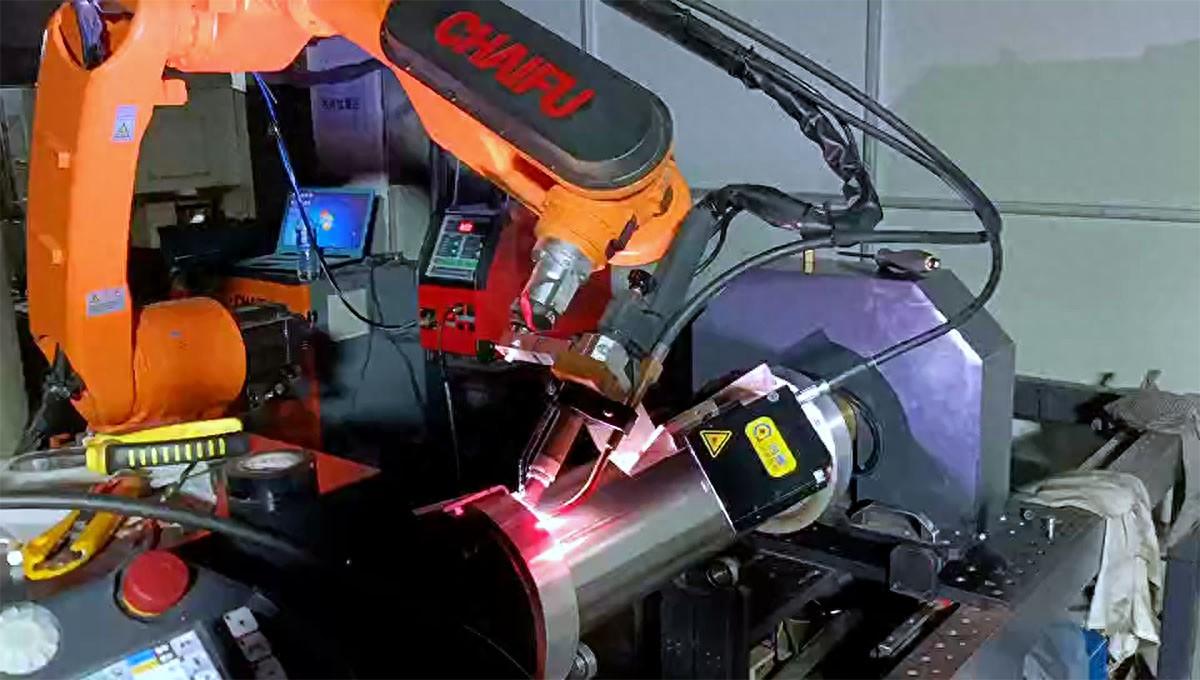

目前较为领先的是PHY提供通过带有非屏蔽/屏蔽功能的单双绞线传输和接收数据所需的所有物理层功能。

(图源:TI)

优化抗扰度意味着要有大量的实时监控、调试和器件测试。集成静电放电(ESD)监测肯定是少不了的,任何ESD保护都离不开这个功能,它能够计算xMII和MDI上的ESD事件,并通过使用可编程中断提供实时监控。此外,为了提升整体系统的低延迟下高稳定性,各类保护功能都会被集成进芯片中。有的芯片厂商还给出了集成了一个数据生成器的办法,用于生成可定制的MAC数据包,并检查传入数据包上的错误,这使得系统级数据路径测试/优化不依赖于MAC,大大提升了系统的可靠性。不能提供稳定的低延迟那么多轴机器人的同步性就大打折扣。

PHY损耗同样不可忽视

多轴机器人所需的器件通常采用IP65/IP66等级的保护,高温也是工业设备都要面对的问题。不仅如此,多个以太网连接也会使得数据输入和输出相关的PHY损耗翻倍。所以降低PHY损耗以此来降低器件的自发热也是应对多轴机器人控制不能忽视的一点。

-

机器人

+关注

关注

210文章

28205浏览量

206536 -

PWM

+关注

关注

114文章

5144浏览量

213409 -

PHY

+关注

关注

2文章

301浏览量

51699

发布评论请先 登录

相关推荐

机器人多轴控制同步性挑战如何解决?

机器人多轴控制同步性挑战如何解决?

评论