工业应用的传感在智能化的发展中,总是试图能够随时获取目标的测量数据、诊断信息以及安全警报。IO-Link是第一个实现让工业级传感更智能的通信协议,当时是使用TEDS传感器与IO-Link进行了配合。作为一种点对点的串行数字通信协议,它在传感器与控制器PLC之间进行了周期性的数据交换。

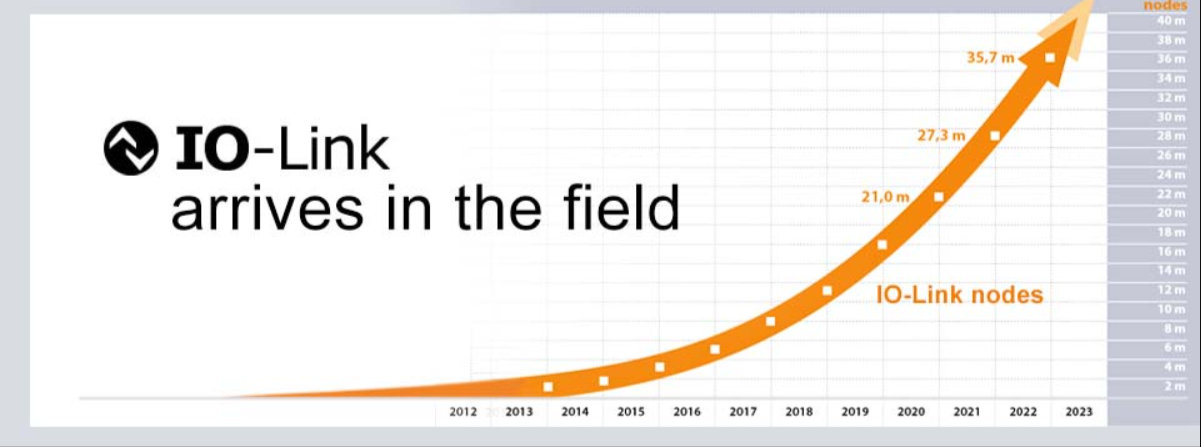

在目前全球工业传感器产品中,IO-Link已经占据了很大的份额,并且还在不断增长。就目前IO-Link的增长率而言,已经很接近以太网节点的增长率了,这一趋势很大程度上受到了现场总线节点大幅增长的促进。

为什么工业传感如此青睐IO-Link?

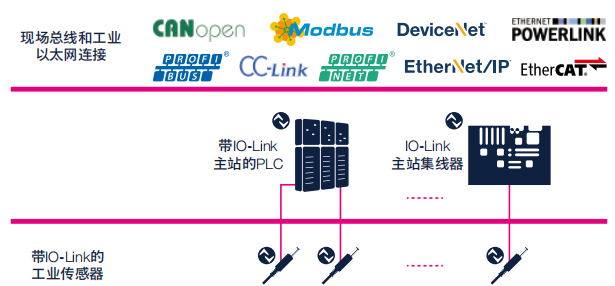

IO-Link技术协议是以工业传感器为中心的,它的协议架构定义了其是一种简单的点对点协议而不是现场总线,目的是从传感器更好地接收信息并接入更高级的控制设备。IO-Link技术在所有基于传感器的工厂级应用中都有极好的适配性。

在这些应用中通常会要求将各类终端,例如传感器、电机起动器或RFID读取器,作为最底层网络的一部分。信息被收集并提供给更上层的现场总线,从而能够将这种基本的点对点通信从现场融入智能工业环境中。可以说它释放了传感器蕴藏的潜能。

(图源:ST)

IO-Link对于机器制造商来说,其简化的布线方案将传感器、输出和控制的布线硬件降低了 30%-60%。考虑到工业传感一般有较高的成本,IO-Link的成本可以说十分划算了,这也是工业传感青睐IO-Link的原因之一。IO-Link在配合获取目标的测量数据、诊断信息以及安全警报之外,其高可靠性以及热插拔和反极性保护之类的功能也是工业厂商极为看重的。

IO-Link通信物理层主设备IC技术趋势

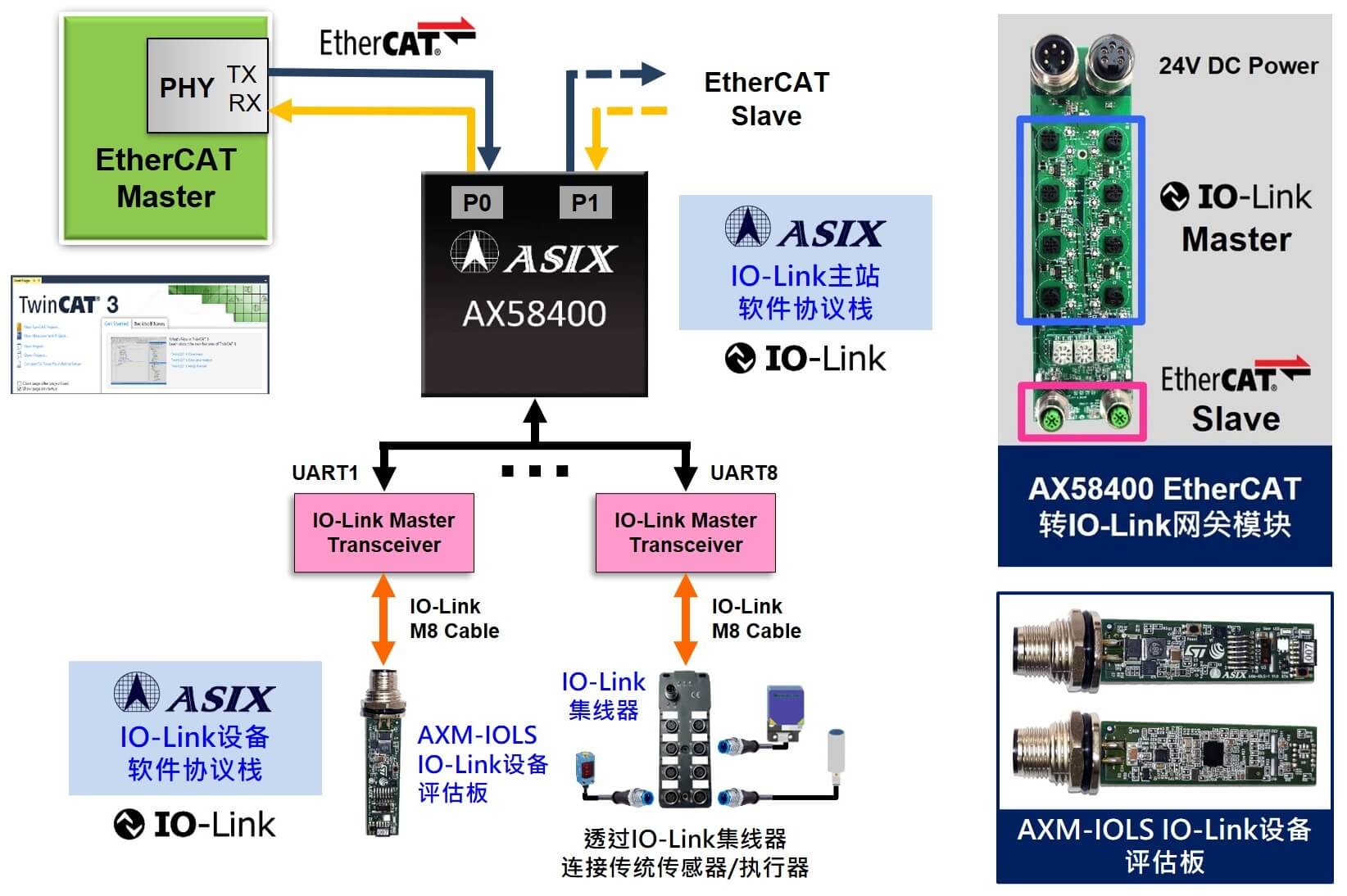

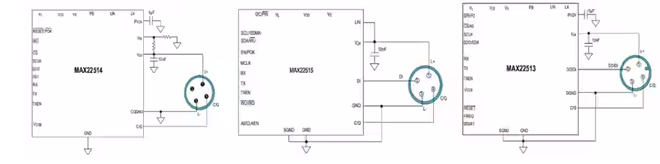

IO-Link通信在物理层实现的主设备一般称为主收发器IC,这一类IC的技术趋势往往取决于芯片和协议栈头部厂商的合作趋势。

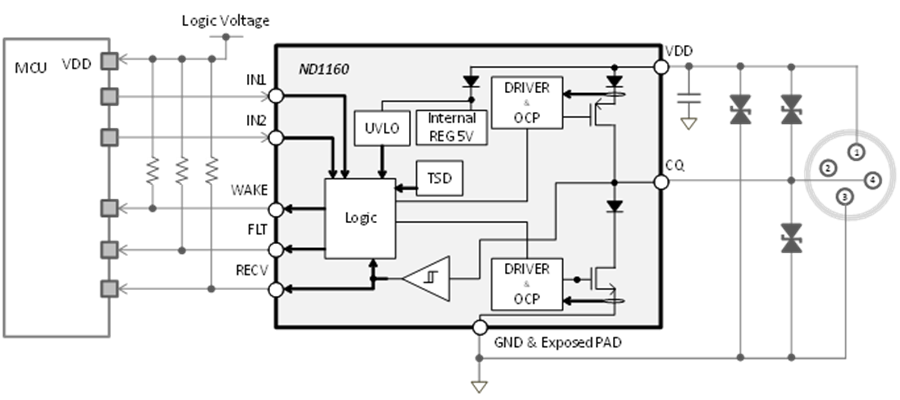

符合PHY3线的单片IO-Link主收发器仍是最主流的IO-Link物理层IC,可以支持COM1 、COM2和COM3模式。C/QO输出模式可调高边、低边或推挽模式。关断电流和关断电流延迟时间以及热关断和自动重启功能可防止器件过载和短路(如果能可编程则更好),这是所有主设备收发IC都必需的。C/QO和L+输出级能够驱动电阻、电感和电容负载,对感性负载的驱动能力体现了主收发IC的硬实力,一般最高驱动高达10 mJ的感性负载属于顶尖的技术水平。

主设备IC会通过UART来接收MCU发来的数据,并将其传输至C/QO引脚。而从C/QI引脚接收到的从站数据是通过UART发送给MCU的。为实现完整的IC控制、配置和监控,MCU与主设备IC之间的通信就显得尤为重要,例如快速模式两线I2C就能够在MCU与主设备IC间完成快速的数据交换。

对器件状态的管理也是不可缺少的,这一类收发器IC通过寄存器来管理参数及其状态,寄存器数量是否满足功能需求是首先要考量的。状态监测的故障条件需要囊括L+线路、过热、C/Q过载、线性调节器欠压和奇偶校验。

配对的从属收发IC该注意什么

如果主设备收发IC按照上述的技术趋势做得很好,那么其配对的从属收发IC又该注意些什么?首先肯定是符合PHY3线,支持COM1、COM2和COM3模式。其输出配置需要与主设备IC一致,如果主设备允许高边、低边或推挽输出,那从属收发IC也需要满足三类输出配置。

功率级是否有效是从属收发IC较为看重的一点,其输出电流能力,驱动上限与R(DSON)是很重要的指标。除此之外,最重要的就是从属收发IC的保护功能。如果能提供即VCC、GND、OUTH、OUTL和I/Q引脚之间的反极性保护,这在工业传感器实际应用时会起到很好的保护效果。器件的ESD、抗冲击能力、抗浪涌能力则关联着器件的EMC鲁棒性,大大影响稳定性。

输出短路、过电压和快速瞬态条件这一类保护措施,虽然是老生常谈但也的确重要。补充说一点那就是,从属收发IC的线性稳压器最好能够可选,用于通过的总线为传感器独立供电。

上述单通道的IO-Link从属收发IC在设计上会简单许多,着重于保护与维持可靠性。双通道的收发IC则会在额外的驱动能力以及灵活性上更进一步,会更加适合对于功耗要求严苛的应用双通道设备无疑可以为现场控制带来附加价值。同样,双通道收发IC更高的集成性意味着在保护上也将更为严格。

-

传感器

+关注

关注

2552文章

51246浏览量

754862 -

收发器IC

+关注

关注

1文章

10浏览量

9848 -

IO-Link

+关注

关注

2文章

156浏览量

19123

发布评论请先 登录

相关推荐

意法半导体推出全新IO-Link参考设计 助力智能工业应用

意法半导体展示IO-Link收发器和低边功率开关的组合应用

为什么说IO-Link是“工业自动化最后一米”技术?

以业业界最小封装实现IO-Link通信所需功能 IO-Link 器件收发器 “ND1160”

初识IO-Link及IO-Link设备软件协议栈

TIOL112和TIOL112x IO-link器件收发器数据表

使用IO-Link技术能带来哪些优势?细数IO-Link八大优势

亚信电子推出全新IO-Link设备软件协议栈解决方案

亚信电子推出全新IO-Link设备软件协议栈解决方案

工业传感偏爱IO-Link,收发器IC如何选择?

工业传感偏爱IO-Link,收发器IC如何选择?

评论