在环境严苛的工业场景中,电机驱控与隔离是密不可分的。在一个电机系统中,往往包含着各式各样的隔离器件,隔离ADC、隔离栅极驱动、隔离SPI等等。虽然引入隔离不可避免地会带来功耗、延迟、成本和尺寸上的限制,但随着隔离技术的革新以及电机驱控系统向着更高开关频率、更小死区时间方向发展,工业电机对可靠性的要求越来越高,需要越来越多的保护功能。现在的电机系统要求隔离器件能够抵御高压瞬变,防止数据受扰,还能消除高压瞬变对隔离器寿命的影响。

光耦落于下风?

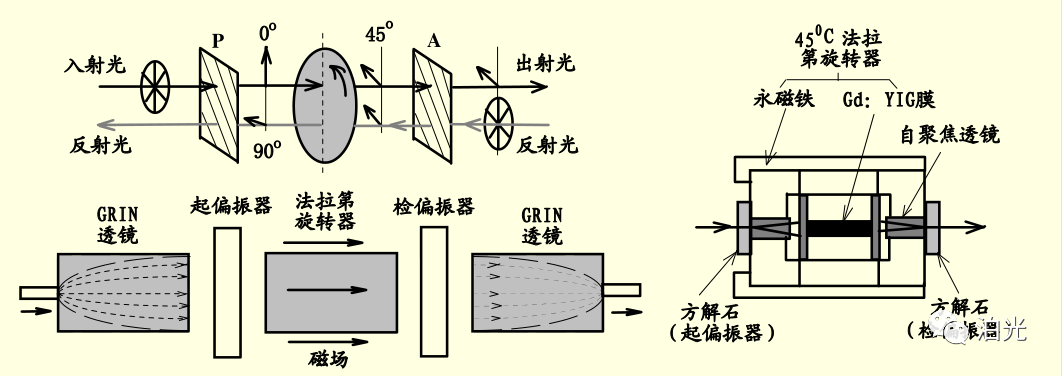

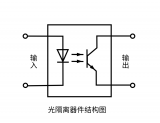

基于光耦的隔离是用于电机驱控最传统的办法,一度是电机系统最典型的隔离解决方案。光电耦合采用物理手段使高压电路系统与邻近的低压系统分离,从而隔离无用信号。光耦的内部绝缘层很厚,可以承受高压,这是光耦一直很突出的性能。但光耦的缺点同样明显,那就是需要使用发光二极管。

其光强度,不可避免地会随着时间推移和温度变化而降低,导致时序性随时间与温度漂移。这不仅会影响性能,也会使器件的设计极度复杂化。另一方面,基于光耦的隔离在保持良好的CMTI和拓展上时常陷入两难境地。如果要克服数据速率受限的问题,就必须在光耦的寄生电容上下手,但如此一来功耗一定会升高,而且会大大降低光耦的共模瞬变抗扰度。

即便是Broadcom这种在光耦技术上遥遥领先的厂商,在数字隔离器上也会选择磁耦来做。基于光耦的隔离器,Broadcom领先的共模瞬变抗扰度行业指标在50 kV/µs,这已经属于光耦技术下很高的CMTI。在CMTI不如磁耦和容耦的情况下,光耦隔离必须另辟蹊径来止住颓势。有些光耦采用独特的扩散结制造,以低驱动电流提供快前沿和降落时间,用于提高电路回路隔离上的共模抑制。

(图源:Broadcom)

由于光耦在高压工业控制环境上有厚绝缘层的耐压优势,虽然基于该技术的隔离已逐渐落于下风,但在电机控制信号频率较高的高压场景还是有着稳定的应用(低于16 kHz的电机控制信号频率会对光耦产生极大干扰)。

全面发展的容耦欠缺什么

作为替代光耦的方案,容耦和磁耦有很多相似之处,但又没有磁耦那么突出,处于不温不火的位置上。作为三种技术中内部绝缘厚度最小的技术,基于二氧化硅的容耦比基于聚酰亚胺的磁耦厚度小了接近10µm。

在恶劣的电机应用环境中,对于扰乱电机控制的电压瞬变,我们不能只看隔离器件的CMTI典型值,应该看其最小的CMTI。光耦的最小CMTI在10 kV/µs左右,容耦的最小CMTI在60 kV/µs左右,磁耦在75kV/µs左右。容耦在抗扰度和传输速率上并没有落下磁耦多少,但是在浪涌保护上却力有不逮。

电机控制应用中可能出现高压瞬变或浪涌,这类浪涌的峰值可能超过10000 V,而上升时间仅有1.2 μs。光耦是通过极厚的内部绝缘层来实现高压浪涌保护的,对于采用二氧化硅的容耦隔离器件,为使内部应力不致引起裂缝,可制成的绝缘厚度是有限制的。它又无法像磁耦用聚酰亚胺在有限的厚度下做到极致的鲁棒性,因此这意味着容耦的浪涌保护能力会比较有限。

改善延迟时序的磁耦应用

基于磁耦的隔离CMTI性能明显是优于光耦的,这一类隔离基于标准的CMOS技术,在功耗和速度上也有不小的提升。功耗和CMTI是大家选择隔离器件时最先关注的指标,当然这是很重要的,但是常常被忽视的还有一个性能,那就是隔离器件的传输延迟。

作为衡量驱动信号跨过隔离栅的指标,传输延迟会根据隔离技术的不同呈现很大的差异。传输延迟是电机控制系统中极为重要的特性,更小的传输延迟能减少栅极驱动设计的限制,尤其在时序裕量上给予了系统更多灵活性。

基于光耦和磁耦的栅极驱动延迟对比如下图,数据取自一流隔离栅极驱动器的最大延迟。

| 传输延迟MAX | 延迟偏差 | |

| 光耦 | 700ns | 200ns |

| 磁耦 | 60ns | 12ns |

不难看出磁耦能够更快速地传输到隔离栅另一端。而且电机另一个极为重要的设置——死区时间,同样会受到传输延迟的影响。MOSFET/IGBT的开关延迟是影响电机死区时间长度的不和隔离传输延迟相关的因素,剩下的都会受到传输延迟失配影响。

在越来越高功率的电机应用中,电机阻抗变低,如果传输延迟和偏差无法控制得很小,那么电机电流失真扭矩纹波增加会对电机造成极为不利的影响。在高CMTI之外,隔离器件通过改善传输延迟,赋予了电机应用更灵活更可靠的设计。

小结

工业电机驱控的发展向着更高的开关频率,更小的死区时间,更快的开关速度发展,同时对可靠性要求更高,需要越来越多的保护功能。在注重隔离器件抗扰度和功耗的同时,应当多关注隔离器件在延迟缩短,死区时间缩短上的性能,这对于增强系统可靠性与安全性同样重要。

-

电机控制

+关注

关注

3535文章

1879浏览量

268826 -

电机系统

+关注

关注

0文章

72浏览量

11075 -

隔离器件

+关注

关注

0文章

27浏览量

11373

发布评论请先 登录

相关推荐

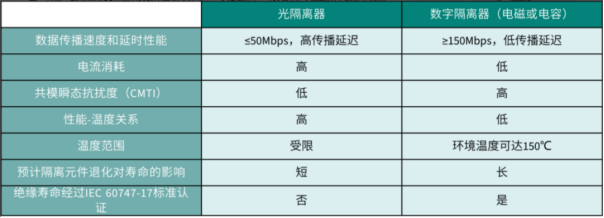

数字隔离器与光隔离器有何不同?

485隔离器的应用领域有哪些

2024年国产数字隔离器:挑战与机遇探析

什么是光耦隔离器?光耦隔离器的工作原理和特点

数字隔离器与信号隔离器的区别

光电耦合隔离器:未来发展前景分析

iSSI系列固态隔离器

隔离器件与电机控制二三事

隔离器件与电机控制二三事

评论