如今,电池供电的电机驱动解决方案通常可以使用非常低的工作电压提供数百瓦的功率。在这类应用中,若要确保整体系统的能效和可靠性,就必定要正确管理流经电子设备驱动电机的电流。事实上,电机电流可能超过数十安培,导致逆变器内部的功率耗散增加。逆变器元器件的功率越大温度就越高,如果超过允许的最大额定值,性能就会下降甚至突然发生中断。热性能的优化,结合紧凑的外形尺寸,是逆变器设计阶段的一个关键方面;如果处理不当,可能会产生隐患。这个问题的解决方法之一是生产通过现场验证持续完善的原型。但是,电气评估和热学评估过去是完全分开的,电热耦合效应在设计期间从未得到解决。这往往导致需要多次迭代和漫长的上市时间。当前有一种更有效的替代方法,通过利用现代仿真技术来优化电机控制系统的电热性能。Cadence® Celsius™ Thermal Solver 是一款用于系统分析的业界领先电热协同仿真软件,只需短短几分钟就能从电气和热学的角度对设计性能进行全面和准确的评估。领先的工业电机控制集成电路制造商 STMicroelectronics 使用 Celsius™ 对其 EVALSTDRIVE101 评估板进行了微调。最终获得一个适用于三相无刷电机的逆变器,能够驱动高达 15 Arms 的电流,供最终应用设计人员参考使用。在本文中,我们将借此机会介绍 STMicroelectronics 所采用的工作流程,其能将 EVALSTDRIVE101 投入量产,同时减少热优化所需的工作量。

EVALSTDRIVE101

EVALSTDRIVE101 以 STDRIVE101 为基础,后者是一款 75 V 三重半桥栅极驱动器,通过四通道扁平无引脚 (QFN) 4x4 mm 封装提供保护,非常适合电池供电型解决方案,其六个 STL110N10F7 功率 MOSFET 排列成三个半桥。Celsius™ 极大地简化了 EVALSTDRIVE101 的优化过程,在短时间内便实现了紧凑且可靠的设计。正如下文所讨论,仿真结果被用来对元器件的放置进行迭代调整,完善平面和印制线的形状,修改层厚度,增加或删除过孔,从而获得可生产版本的逆变器。经优化的 EVALSTDRIVE101 布局由四个宽度为 11.4 cm,高度为 9 cm 的 2 oz 铜层组成,使用 36 V 电池电压可向负载提供高达 15 Arms 的电流。从热学角度来看,EVALSTDRIVE101 最关键的部分是功率级区域,主要包括功率 MOSFET、分流电阻器、陶瓷旁路电容器、大容量电解电容器和连接器。这部分的布局被大幅缩减,只占总体板尺寸的一半,即 50 cm2。在此方面,我们特别留意了 MOSFET 的放置和布线,因为在逆变器运行期间,这些元器件造成了大部分的功率损耗。顶层所有 MOSFET 漏极端子的铜面积都被最大化,并在可能的情况下复制到其他层并放大,以改善热量向板底面的传递。这样一来,电路板的顶面和底面都能通过自然对流和辐射有效地加快热量的耗散。不同层之间的电气和热连接是由直径 0.5 mm 的过孔提供,这有利于空气流动和改善冷却。在 MOSFET 裸焊盘的正下方有一个过孔网格,但其直径被缩小到 0.3 mm,以防止焊膏在孔中发生回流。

估算功率损耗

图 1:仿真的顶层电流密度。(图片来源:STMicroelectronics)

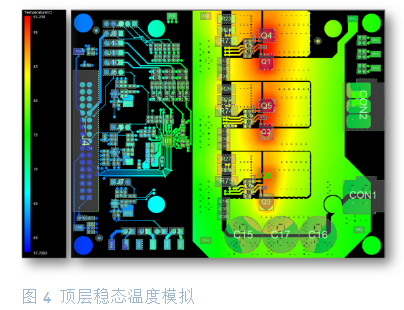

图 2:仿真的顶层稳态温度。(图片来源:STMicroelectronics)

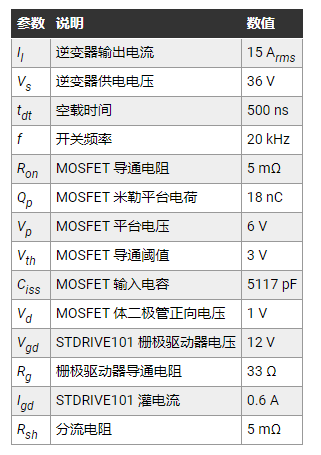

EVALSTDRIVE101 的热优化从估算逆变器在运行期间的功率耗散开始,这是热仿真器的输入之一。逆变器的损耗可分为两部分:由电路板印制线内的焦耳效应引起的损耗,以及由电子元器件引起的损耗。虽然 Celsius™ 可以直接通过导入布局数据,精确地确定电流密度和电路板损耗,但因电子元器件而造成的损耗仍须通过计算才能获得。尽管电路仿真器可以提供非常精确的结果,但我们决定使用简化的公式来获得合理但存在一定近似的功率损耗估算值。事实上,制造商可能无法提供元器件的电气模型,而且由于缺乏建模数据,可能很难或无法从头开始实现模型,而提供的公式却只需要规格书中的基本信息。如果不考虑次级现象,逆变器的功率耗散以分流电阻器 Psh 和 MOSFET 的内部损耗为主。这些损耗分别表示为传导损耗 Pcond、开关损耗 Psw 和二极管压降损耗 Pdt:

每个 MOSFET 估算的功率耗散为 1.303 W,每个分流电阻器为 0.281 W。

热仿真

Celsius™ 允许设计人员进行仿真,包括对系统进行电气分析,显示印制线和过孔中的电流密度以及电压降。这些仿真要求设计人员使用系统的电路模型来定义感兴趣的电流回路。EVALSTDRIVE101 的每个半桥采用的模型如图 3 所示。它包括两个放置在输出与电源连接器之间的恒流发生器,以及三个将 MOSFET 和分流电阻器旁通的短接电路。这两个电流回路有效地拟合了整个电源轨和地平面的实际平均电流,而输出路径电流则略微偏大,这是评估设计稳健性的一个便捷工作条件。图 4 和图 1 分别显示了电流为 15 Arms 的 EVALSTDRIVE101 的电压降和电流密度。相对于接地基准的电压降突显了经过特别优化的布局,该布局没有瓶颈,并且在 U、V 和 W 分别拥有良好平衡的 28 mV、25 mV 和 23 mV 输出。输出 U 显示了最高电压降,而输出 W 由于距离电源连接器的路径长度较短,是三者中最低的一个。电流在各个路径上分布良好,平均密度低于针对电源印制线尺寸推荐的值 15 A/mm2。在靠近 MOSFET、分流电阻器和连接器的位置,有一些突出显示的红色区域。这些区域代表由于元器件的端子小于底层的电源印制线而产生的更高电流密度。但是,最大电流密度仍旧远低于在现实中可能造成可靠性问题的 50 A/mm2 限值。

图 3:电流回路建模。(图片来源:STMicroelectronics)

设计人员可利用仿真器来设置和运行稳态或瞬态仿真。前者为各层和元器件提供单一的二维温度图,后者则以更长的仿真时间为代价,提供每个仿真时刻的即时升温曲线图。稳态仿真所需的设置可以应用于瞬态仿真,但还需要定义元器件的功率耗散函数。瞬态仿真适合针对具有多个非同时激活的电源的系统定义不同的工作状态,以及评估达到稳态温度所需的时间。

图 4:仿真的内层电压降。(图片来源:STMicroelectronics)

EVALSTDRIVE101 仿真是在 28℃ 的环境温度下进行的,以传热系数为边界条件,并为器件使用双电阻器热模型。这些模型被用来取代 Delphi 等详细热模型,因为它们可以直接在元器件的规格书中获取,但也略微牺牲了仿真精度。图 4 提供了 EVALSTDRIVE101 的稳态仿真结果,图 5 提供了瞬态仿真结果。瞬态仿真中使用了阶跃功率函数,在零时间点启用所有 MOSEFT 和分流电阻器。仿真结果表明,U 型半桥区域是电路板上最热的地方。Q1 MOSFET(高压侧)的温度为 94.06 °C,其次是 Q4 MOSFET(低压侧)、R24 和 R23 分流电阻器,温度分别为 93.99 °C、85.34 °C 和 85.58 °C。

图 5:仿真的 U 型半桥元器件升温。(图片来源:STMicroelectronics)

热特征化设置

在生产之后对 EVALSTDRIVE101 的热性能进行了实验性特征化。为便于实现,我们没有使用连接到制动试验台的电机,而是考虑了一个如图 6 所示的等效测试平台。EVALSTDRIVE101 与一块控制板相连,以产生必要的驱动信号,并被放置在一个有机玻璃箱内,在获得对流形式的系统冷却的同时,避免了意外的气流。玻璃箱上方放置了一台热成像相机(Nippon Avionics 生产的 TVS-200 型),它通过箱盖中的一个孔对电路板进行取景。一个三相负载被连接到电路板的输出端,系统的供电电压为 36 V。该负载由三个按星形配置连接的线圈组成,用于模拟电机。每个线圈的饱和电流为 30 A,电感为 300 μH,寄生电阻仅为 25 mΩ。低寄生电阻大大减少了线圈内部的焦耳热效应,有利于在电路板与负载之间实现无损电力传输。通过控制板施加适当的正弦电压,在线圈内产生了三个 15 Arms 的正弦电流。利用这种方法,功率级在非常接近最终的电机驱动应用的工作条件下工作,而且还有一个优势,不需要控制回路。

图 6:热特征化设置。(图片来源:STMicroelectronics)

测量功率损耗

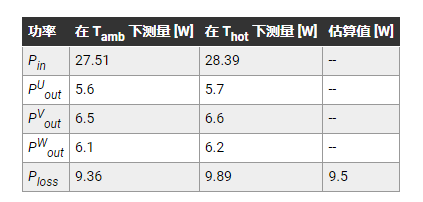

功率级上每个器件的功率耗散数据的精度,当然是影响仿真结果质量的因素之一。这个数据是对 MOSFET 和分流电阻器使用简化公式获得的,因此引入了近似。在电路板上进行测量,以评估量化耗散功率的误差。电路板功率损耗 Ploss 的测量方法是,输入功率 Pin 与在三个输出端提供给负载的功率 PUout、PVout 和 PWout 的差值。测量使用了示波器(Teledyne LeCroy 的 HDO6104-MS 型号),并对波形应用了适当的数学函数:首先,计算电压和电流的逐点乘积,然后对整数个正弦周期的功率求平均值。下表显示了在环境温度下,以及当功率级达到稳态条件时的热状态下得到的测量结果。此外还提供了之前通过公式估算的电路板的总体耗散功率值。

结果显示,测量值与估算值之间高度吻合,与引入的近似是一致的。该公式相对室温下的测量结果高估了 1.5%,与热状态下的数据相比,大约低估了 3.9%。这一结果符合与 MOSFET 导通电阻和分流电阻器相关的变异性,因为计算中使用的是标称值。不出所料,由于线圈和 MOSFET 的电阻随温度的升高而增大,所有高温下的功率值都要比室温下的高。该数据还显示了在三个输出端测量的功率之间的差异。这种影响是由于三相负载的不平衡造成的,因为各线圈的 L 值和 R 值略有不同。但是,这种影响起到的作用微乎其微,因为观察到的偏差低于测量值与估计值之间的偏差。

温度结果

负载中正弦电流的产生和热成像相机对热图像的采集是同时启动的。热成像相机先前被配置为每 15 秒采集一次热图像,并在每次采集中包括元器件 Q1、Q4 和 R23 的三个温度标记。该系统持续保持活动状态,直至大约 25 分钟后达到稳态条件。测试结束时,箱内检测到的环境温度约为 28℃。图 7 显示了从温度标记推导出的电路板的加热瞬态,图 8 显示了电路板上的最终温度。测量结果显示,Q1 MOSFET 是整个电路板上最热的元器件,温度为 93.8°C,而 Q4 MOSFET 和 R23 电阻器分别达到了 91.7°C 和 82.6°C。如前所述,Celsius™ 仿真得到的 Q1 MOSFET 温度为 94.06°C,Q4 MOSFET 温度为 93.99°C,R23 温度为 85.58°C,与测量结果高度吻合。直接比较图 5 和图 7 可以轻松发现,加热瞬态的时间常数方面也有同样的一致性。

图 7:测量的 U 型半桥元器件升温。(图片来源:STMicroelectronics)

图 8:测量的顶层稳态温度。(图片来源:STMicroelectronics)

结语

STMicroelectronics 最近发布了 EVALSTDRIVE101 评估板,其设计利用了 Cadence® Celsius™ Thermal Solver。该电路板面向的是电池供电应用所需的高功率和低电压三相无刷电机控制。它包括一个 50 cm2 的紧凑型功率级,可以向电机提供超过 15 Arms 的电流,而不需要散热器或额外的冷却。利用热仿真器内嵌的各种仿真功能,不仅可以预测电路板的温度曲线及其功率级元器件上的热点,还可以详细说明沿着电源印制线的电压降和电流密度,而这些信息要是通过实验测量来获取,可能会非常棘手,甚至根本不可能做到。从设计早期到签核,利用仿真输出可以快速优化电路板布局,调整放置并纠正布局中的弱点。使用红外相机进行的热特征化表明,仿真的和测量的稳态温度以及瞬态温度曲线之间存在良好的一致性,从而证明了该电路板的出色性能,以及热仿真器在帮助设计人员减少设计裕量和实现快速上市方面的有效性。

-

电机控制

+关注

关注

3535文章

1879浏览量

268840 -

逆变器

+关注

关注

284文章

4723浏览量

206874 -

仿真器

+关注

关注

14文章

1018浏览量

83760 -

电池

+关注

关注

84文章

10579浏览量

129751

发布评论请先 登录

相关推荐

大功率电池供电设备逆变器板如何助力热优化

用于电池供电应用的热感知高功率逆变器板

用于电池供电应用的热感知高功率逆变器板

评论