摘要

本文提出了一种用于实现贯穿芯片互连的包含沟槽和空腔的微机械晶片的减薄方法。通过研磨和抛光成功地使晶圆变薄,直至达到之前通过深度反应离子蚀刻蚀刻的空腔。研究了腐蚀结构损坏的可能原因。研究了空腔中颗粒的捕获,并制定了清洁程序来解决这一问题。到目前为止所取得的结果允许进一步加工薄晶圆,通过电镀铜形成晶圆互连。通过替代清洁程序,可进一步改善减薄表面的质量。

介绍

高密度三维(3D)集成是通过将2D集成电路扩展到垂直方向来实现的。因此,它可以在体积减小的情况下提高密度,并大大缩短互连时间,从而显著提高高速、低功耗的性能。通过芯片互连是实现高密度三维集成、RF(射频)MEMS(微机电系统)结构和微传感器封装的重要方面。减薄晶片是实现高密度、密集互连的重要步骤。具体而言,使用微机械结构(如深沟槽、通孔或空腔)细化晶圆,以获得定义明确且可控的通孔,是一个具有挑战性的步骤。

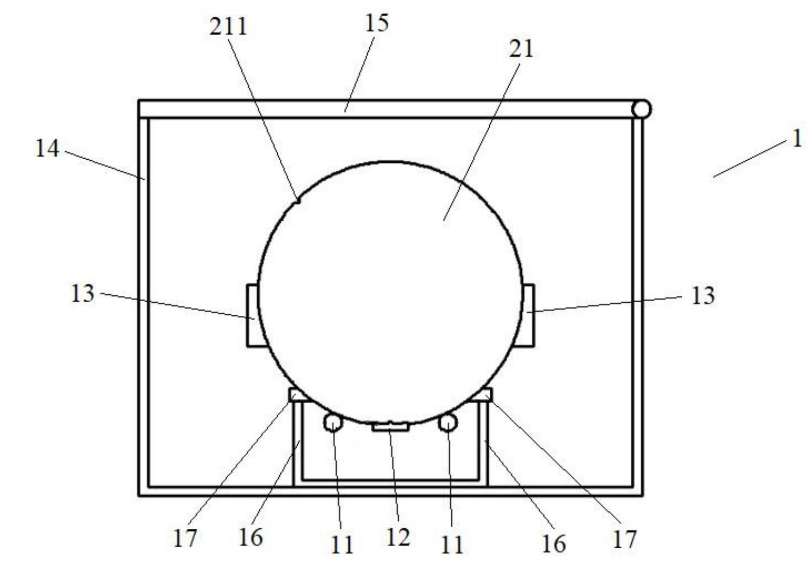

本文研究了微机械结构硅片的机械减薄。其目的是构建完整的三维结构,包括芯片互连。在对正面的通孔沟槽进行深度干法蚀刻后,通过研磨和化学机械抛光从背面进行晶圆减薄。晶圆变薄后,采用电镀铜形成贯穿芯片互连。还研究了减薄过程中空腔结构的行为。

结果和讨论

硅的深度干法蚀刻的最大深度在很大程度上取决于等离子体的配置和功率以及对掩模层的蚀刻选择性、掩模层厚度和开口。晶圆手柄是晶圆减薄的一个重要方面,尤其是当晶圆减薄至100µm或更小时。晶圆的机械强度降低,难以处理。为了克服这一问题,采用了一种支撑或手柄,将晶片粘合或粘合到待减薄的晶片上。硅晶片或玻璃晶片都可以用作支撑晶片。但是,应考虑粘接过程中出现的热问题。为了避免上述问题,必须考虑热膨胀的兼容性。我们已经成功地将通过蜡连接到另一个硅片或薄玻璃片的硅片减薄至30µm。另一种方法,已经给出了成功的结果,并且不会受到上述热问题的影响,就是将水粘合到平板玻璃基板上。

当研磨到达孔或沟槽时,孔或沟槽区域可作为磨粒的捕集中心。颗粒的另一个来源也来自研磨过程中的硅本身和破碎结构的小块。此外,化学机械抛光过程还产生非常小(例如:0.3µm)且始终带电的颗粒。因此,必须解决研磨和抛光后去除此类颗粒的问题。我们已经测试了各种清洁程序。一种常用的方法是超声波搅拌,然后进行RCA清洗。

图2:ICP下深度反应离子蚀刻后沟槽和孔洞的横截面。

图3:冷却循环期间硅/玻璃(上部)和玻璃基板(下部)的表面平整度

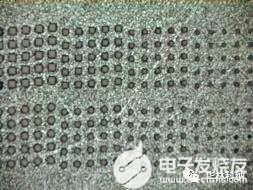

图8:研磨和化学机械抛光后晶圆背面的光学显微照片

结论

总之,我们通过研磨和抛光到30-80µm,研究了微机械晶片的减薄过程。对不同长宽比和形状的深蚀结构进行了测试。该结构可在该过程中存活至临界最终厚度,该厚度取决于几何因素以及研磨和抛光参数。讨论了深孔和沟槽区域可能出现的厚度变化,并对边缘损伤进行了分析。仍然需要对清洁程序进行进一步研究,以避免在孔或沟槽中捕获颗粒。

审核编辑:符乾江

-

半导体

+关注

关注

335文章

27826浏览量

223849 -

晶圆

+关注

关注

52文章

4999浏览量

128414

发布评论请先 登录

相关推荐

晶圆的环吸方案相比其他吸附方案,对于测量晶圆 BOW/WARP 的影响

晶圆为什么要减薄

改善晶圆出刀TTV异常的加工方法有哪些?

用于高密度晶圆互连的微加工晶圆减薄方法

用于高密度晶圆互连的微加工晶圆减薄方法

评论