1.巧获微量吃深,妙用三角函数

在车削加工中,经常加工一些内、外圆在二级精度以上的工件。由于切削热,工件和刀具之间的摩擦造成刀具磨损及四方刀架的重复定位精度等多种原因,质量难以保证。为解决精确的微量吃深,我们在车削加工中,根据需要利用三角形的对边和斜边的关系,将纵向小刀架搬一个角度,即可精确地达到微量移动车刀的横向吃深值的目的,省工省时,确保了产品质量,提高了工效。

一般的C620车床小刀架刻度值每格是0.05mm,如果要想获得横向吃深值为0.005mm时通过查正弦三角函数表:

sinα=0.005/0.05=0.1 α=5º44′

因此只要把小刀架搬成5º44′时,每移动小刀架上纵向刻发盘一格时,即可达到车刀在横向方向上吃深值为0.005mm的微量移动。

2.反向车削技术应用三例

长期的生产实践证明在特定的车削加工中,采用反向切制技术能获得良好的效果。现举实例如下:

(1)反向切削螺纹材料为马氏体不锈钢件

在加工螺距为1.25及1.75mm的内、外螺纹工件时,因为车床丝杆螺距被工件螺距去除时,所得的数值是一个除不尽的值。如果采用抬起对合螺母手柄退刀的方法来加工螺纹时,往往产生乱扣,一般普通车床又无乱扣盘装置,而自制一套乱扣盘又相当费时,因此在加工这类螺距的螺纹时,常。采用的方法是低速顺车削法,因为用高速挑扣来不及退刀,因而生产效率低,在车削中容易产生啃刀,表面粗糙度又差,尤其在加工1Crl3、2 Crl3等马氏体不锈钢材科低速切削时,啃刀现象更为突出。在加工实践中创造出来的反向装刀、反转切削、走刀方向相反的“三反”切削方法能获得良好的切削综合效果,因为本方法可在高速下车削螺纹,刀具的运动方向是由左向右走刀退出工件,所以不存在高速切削螺纹时刀具退不出来的弊病,具体方法如下:

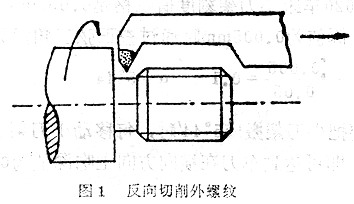

车外螺纹时,磨一把类似内螺纹车刀(图1);

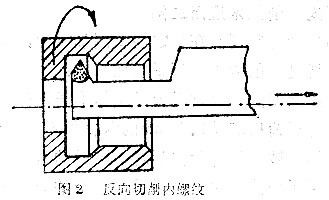

车内螺纹时,磨一把反向内螺纹车刀(图2)。

加工前先把反转摩擦片主轴稍加调紧一点,以确保反转起动时的转速。

对好螺纹刀,合上开合螺母,开动正转低速走到空刀槽处,然后把螺纹车刀进到合适的切深处,即可打反转,此时车刀在高速下由左向右走刀,照此方法切削数刀后,就可加工出表面粗糙度好精度高的螺纹来。

(2)反车滚花

传统的正转顺车滚花过程中铁屑及杂物极易进入工件和滚花刀之间,造成工件受力过大产生纹路乱捆,花纹压坏或重影等。

如果采用车床主轴平转反车滚花的新操作法,就可有效地防止顺车操作中产生的弊病,得到良好的综合效果。

(3)反向车削内、外锥管螺纹

在车削加工各种精度要求不太高,批量少的内、外锥管螺纹时,可以不用靠模装置,直接用反向切削及反向装刀的新操作方法,边切削边不停地用手横向抨刀(车外锥管螺纹时是从左向右运动,横向抨刀由大直径至小直径很易掌握抨刀深度)原因是抨刀时有预压力之故。

在车削加工技术中这种新型的反向操作技术应用的范围;越来越广泛,可根据各种不同的特定情况灵活应用。

3.钻小孔的新操作法及工具革新

在车削加工中,钻小于0.6mm的孔时,由于钻头直径小,刚性差,切削速度又上不去,而工件材料是耐热合金及不锈钢,切削抗力大,因此在钻孔时,如采用机械传动进给的方式,钻头极易折断,下面介绍一种简易有效的工具和手控进给方法。

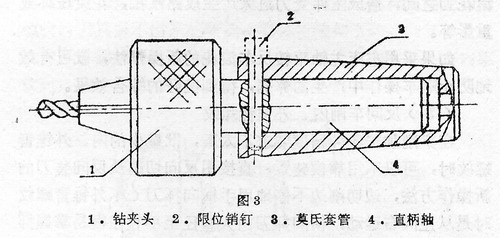

首先把原钻夹头改制成直柄浮动式,工作时只要把小钻头夹紧在浮动钻夹头上即可顺利地进行钻孔。因为钻头后部是直柄滑动配合,它可以在拔套中自由活动,钻小孔时用手轻轻地握住钻夹头,即可实现手控微量进给,快速地把小孔钻出来,保质保量并延长小钻头的使用寿命。改制后的多用钻夹头还可用于小直径的内螺纹攻丝、铰孔等(如果钻大一点的孔,可在拔套与直柄之间插入一个限位销钉即可)见图3。

4.深孔加工的防震

在深孔加工中,由于孔径小,镗刀刀杆细长,在车削孔径Φ30~50mm,深度在1000mm左右深孔件时难免产生震动,为防止刀杆震动,最简易有效的方法是在刀杆体上附加两块支撑物(用夹布胶木等材料)其大小正好与孔径大小一致。在切削过程中由于夹布胶木块起到定位支撑的作用,刀杆就不易产生震动,可加工出质量好的深孔件。

5.小中心钻的防断

在车削加工中,钻小于由Φ1.5mm的中心孔时,中心钻极易折断,简易有效的防断方法是在钻中心孔时,不要锁紧尾座,让尾座的自重和机床床面之间产生的摩擦力来进行钻中心孔,当切削阻力过大时,尾座会自行后退,因而保护了中心钻。

6.“O”型橡胶模具的加工工艺

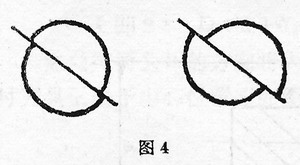

在车削加工“O”型橡胶模具时,经常产生阴模和阳模之间错位的现象,压成的“O”型橡胶圈形状如图4,造成大量废品。

经过多次试验,应用如下方法基本上能加工出符合技术条件要求的“O”型模具来。

(1)阳模加工工艺

①按图精车各部尺寸及45°斜面。

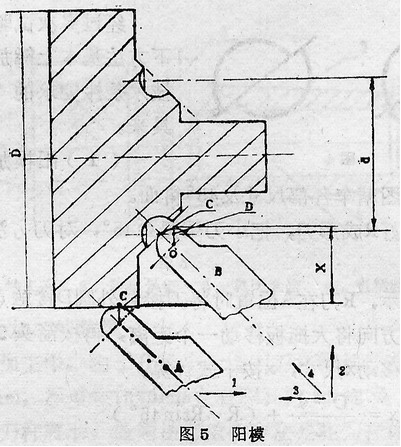

②装好R成形刀,把小刀架搬至45°,对刀方法如图5所示。

按图示,R刀在A位置时将刀接触外圆D接触点为C,按箭头1的方向将大拖板移动一个距离,再按箭头2的方向将横向刀架移动X尺寸,X按下式计算:

X=(D-d)/2+(R-Rsin45°)

=(D-d)/2+(R-0.7071R)

=(D-d)/2+0.2929R

(即2X=D—d+0.2929Φ)。

然后按箭头3的方向移动大拖板使R刀接触45°斜面,此时刀具即居于中心位置(即R刀在B位置)。

③按箭头4的方向移动小刀架车型腔R,进给深度为Φ/2。

注①R刀在B位置时:

∵OC=R,OD=Rsin45°=0.7071R

∴CD=OC-OD=R-0.7071R=0.2929R,

②X尺寸可用块规来控制,R尺寸用百分表控制深度。

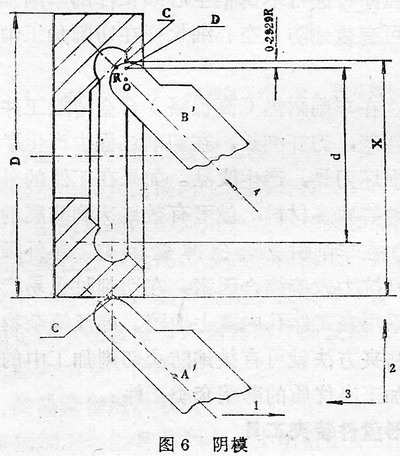

(2)阴模加工工艺

①按图6要求加工各部位尺寸(型腔尺寸不加工)。

②研合45°斜面及端面。

③装好R成形刀,把小刀架搬至45°(搬动一次即加工出阴阳模),按图6中R刀在A′位置时将刀接触外圆D(接触点为C),按箭头1的方向移动大拖板使刀具离开外圆D,再按箭头2的方向将横向刀架移动X距离,X按下式计算:

X=d+(D-d)/2+CD

=d+(D-d)/2+(R-0.7071R)

=d+(D-d)/2+0.2929R

(即2X=D+d+0.2929Φ)

然后按箭头3的方向将大拖板移至R刀接触45°斜面,此时刀具正居于中心位置(即图6中B′位置)。

④按箭头4的方向移动小刀架车型腔R,进给深度为Φ/2。

注:①∵DC=R,OD=Rsin45°=0.7071R

∴CD=0.2929R,

②X尺寸可用块规控制,R尺寸用百分表控制深度。

7.车削薄壁工件的防震

在薄壁工件的车削过程中,由于工件的钢性差,经常产生震动;尤其在车削不锈钢及耐热合金时,震动更为突出,工件表面粗糙度极差,刀具使用寿命缩短。下面介绍几种生产中最为简单的防震方法。

(1)在车削不锈钢空心细长管工件的外圆时,孔内可灌满木屑并塞紧,在工件两头再同时塞上夹布胶木堵头,然后把跟刀架上的支撑爪换成夹布胶木材料的支撑瓜,修正好所需的圆弧即可进行不锈钢空心细长杆的车削加工,这种简易的方法可有效地防止空心细长杆在切削加工中的震动和变形。

(2)在车削耐热(高镍铬)合金薄壁工件内孔时,由于工件刚性差,刀杆细长,在切削过程中产生严重的共振现象,极易损坏刀具,产生废品。如果在工件的外圆上缠上橡胶条、海绵等减震材料,就可有效地达到防震的作用。

(3)在车削耐热合金薄壁套类工件外圆时,由于耐热合金切削抗力大等综合因素,在切削时极易产生震动和变形,如果采用在工件孔内塞上橡胶、棉丝等杂物,然后用两端面顶紧装夹方法就可有效地防止切削加工中的震动和工件变形,可加工出优质的薄壁套类工件。

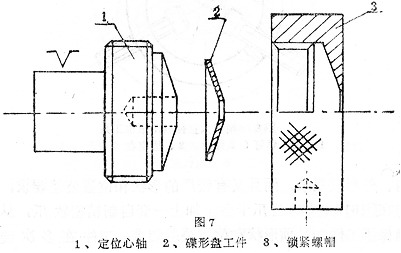

8.碟形盘件装夹工具

碟形件外形是双斜面的薄壁件,在调头车削第二工序时,即要保证其形状位置公差要求,还要使工件在装夹切削中不产生变形。为此可自己动手,制做一套简易装夹工具,其特点是利用工件上道工序加工好的斜面定位,再用外套斜面的螺帽把碟形件紧固在此简易工具中,即可进行车端面、孔口和外斜面上的圆弧R,见图7。

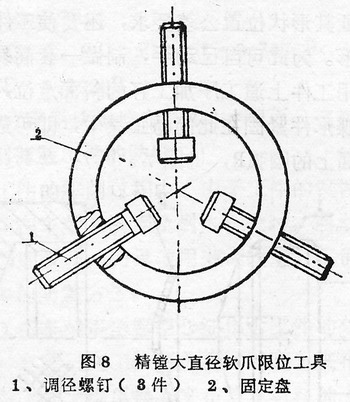

9.精镗大直径软爪限位工具

在车削直径较大的精密工件调头装夹中,为防止三爪由于间隙而产生的窜动,必须用一直径与被加工件直径相同的棒料预先夹紧在三爪后部,才能修镗软爪,我们自制的精镗大直径软爪限位工具,其特点是(见图8),l号件三个螺钉可在固定盘中任意按需调整其撑开的直径大小,从而替代了各种直径大小不等的棒料。

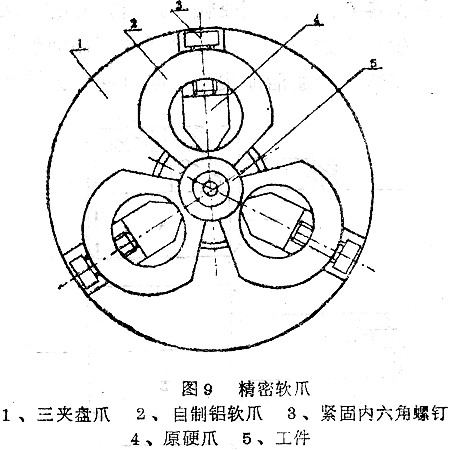

10.简易精密附加软爪

在车削加工中经常遇到中、小精密工件的加工,由于工件内、外形较复杂,而且又有较严的形状和位置公差要求,我们在C1616等车床三爪卡盘上加上一套自制精密软爪,从而确保了工件的各项形状和位置公差要求,工件在多次装夹中不会被夹伤表面和产生变形。此精密软爪制造简单,用铝合金棒材按需车端而后钻镗孔,在外圆上钻一基孔并攻丝M8。把两侧面铣削后即可安装在原三爪卡盘的硬爪上,用M8内六角螺钉锁紧在三爪上,再按需精镗定位孔后即可把工件夹紧在铝软爪中进行切削加工了。采用此项成果将会产生显著的经济效益,制作可按图9所示。

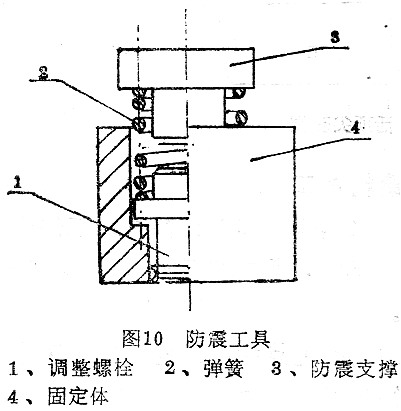

11.附加防震工具

由于细长轴类工件刚性差,在多槽切削过程中,易产生震动,造成工件表面粗糙度差,损坏刀具。自制一套附加防震工具,可有效地解决细长件在切槽加工中的震动问题(见图10)。

工作前把自制附加防震工具装在四方刀架上的一个合适的位置上。然后在四方刀架上装上所需槽形车刀、调整好距离和弹簧的压缩量,即可进行操作,当车刀切入工件时,附加防震工具同时顶在工件表面上,起到良好的防震作用。

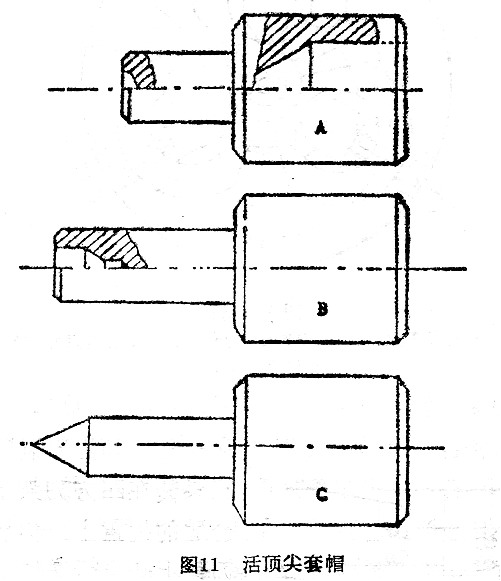

12.附加活顶尖套帽

在车削各种形状的小轴精加工时,需要用活顶尖顶住工件才能进行切削加工。由于工件端头形状各异,以及直径较小,而普通的活顶尖又用不上,我伊在生产实践中,自己动手制造了多种形状的附加活预尖套帽,安装在普通活预尖上,即可使用。结构见图11。

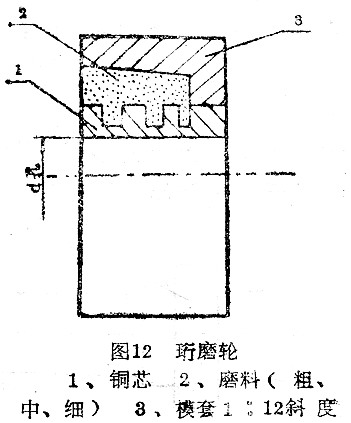

13.难加工材料应用珩磨精加工

我们在精车高温合金、淬火钢等难加工材料时,工件表面粗糙度要求在Ra0.20~0.05μm,尺寸精度也较高。最后精加工通常在磨床上进行。

自己动手制做一套简易的珩磨工具和珩磨轮,在车床上以珩磨代替精磨工序收到较好的经济效果。

珩磨轮的制造

①配料

粘结剂:环氧树脂100克

磨料:金刚砂(难加工高温镍铬材料用单晶刚玉)250~300克。Ra0.80μm用80号,Ra0.20μm用120~150号,Ra0.05μm用200~300号。

硬化剂:乙二胺7~8克。

增塑剂:磷苯二甲酸二丁脂10~15克。

模具材料:HT15~33形状。

②浇注方法

脱模剂:将环氧树脂加热到70~80℃,加入聚苯乙稀5%、甲苯溶液95%、磷苯二甲酸二丁脂搅拌均匀,然后将金刚砂(或单晶刚玉)投入搅拌均匀,再加热到70~80℃,待冷却至30°~38℃时将乙二胺加入,并迅速搅拌均匀(2~5分钟)随即浇注入模内,并在40℃的温度中保温24小时再起模。

③线速度V=V1COSα(V是对于工件的相对速度,即在珩磨轮不作纵向进给条件下的磨削速度),由此对工件产生磨削作用,珩磨时除旋转外还给工件轴线以进给量S作复运动。

V1=80~120m/min

t=0.05~0.10mm

余量《0.1mm

④冷却:70%煤油掺30%的20号机油,珩磨前先修正珩磨轮(预珩)。

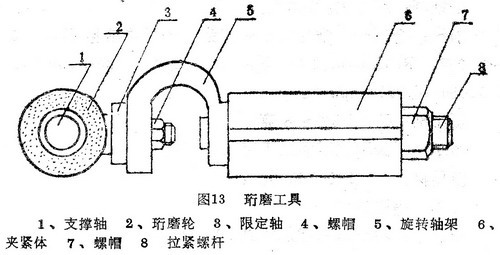

珩磨工具结构如图13。

14.快速装卸心轴

在车削加工中经常遇到各种类型的轴承套件精车外圆及倒导向锥角,由于批量大,在加工过程中装上卸下,换刀辅助时间比切削的时间还要长,生产效率低。下面介绍的快速装卸心轴和单刀多刃(硬质合金)车刀、在加工各种轴承套类零件中可节省辅助时间,确保产品质量,制作方法如下。

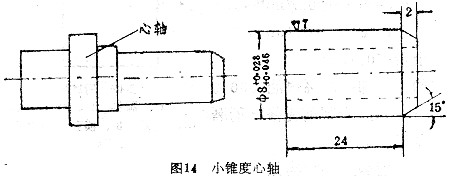

制作一个简易小锥度心轴,其原理是利用心轴后部0.02mm微量的锥度,轴承套装上后靠摩擦力把零件涨紧在心轴上,再用一把单刀多刃车刀,车好外圆后倒15°锥角后停车用搬手顶出零件又快又好,见图14。

15.淬火钢件的车削

(1)淬火钢件车削的关键实例之一

①高速钢W18Cr4V淬硬拉刀的改制再生(断裂后的修复)

②自制非标准螺纹塞规(淬硬件)

③淬硬件及喷涂件的车削

④淬硬件光面塞规的车削

⑤用高速钢刀具改制的螺纹压光丝锥

对于以上生产中遇到的淬硬件及各种难加工材料零件,选用合适的刀具材料和切削用量及刀具几何角度与操作方法可以收到良好的综合经济效果。如方口拉刀断裂后的再生,如果重新投产制造一把方口拉刀,不但制造周期长,而且成本高,我们在原拉刀断裂根部,选用硬质合金YM052等刀片刀头刃磨成负前角r。=-6°~-8°,刃口用油石仔细研磨后即可进行车削,切削迅度V=10~15m/min,车外圆后切空刀槽,最后车螺纹(分粗、精车),粗车后刀具必须从新刃磨和研磨后再行精车外螺纹,然后再配制一段连接拉杆的内螺纹,连接后再修整一下。一把断裂报废的方口拉刀经车削修复后整旧如新。

(2)车削淬硬件所用刀具材料的选择

①硬质合金YM052、YM053、YT05等新牌号刀片,一般的切削速度在18m/min以下,工件表面粗糙度可达Ra1.6~0.80μm。

②立方氮化硼刀具FD可加工各种淬火钢及喷涂件,切削速度可达100m/min,表面粗糙度可达Ra0.80~0.20μm。国营首都机械厂和贵州第六砂轮厂生产的复合立方氮化硼刀具DCS—F,也具有这种使用性能。加工效果优于硬质合金(但强度不如硬质合金,吃深小,且价格比硬质合金贵,另外如果使用不当刀头易损坏)

⑨陶瓷刀具,切削速度为40~60m/min,强度差。

以上各种刀具在车削淬火件中各具特点,应依据车削不同材料,不同硬度等具体情况选用。

(3)不同材料淬火钢件的种类与刀具性能的选择

不同材料的淬火钢件在相同硬度下,对刀具性能的要求完全不一样,大至分如下三类;

①高合金钢:指合金元素总合量超过10%的工具钢和模具钢(主要是各种高速钢)。

②合金钢:指合金元素含量为2~9%的工具钢和模具钢如9SiCr、CrWMn及高强度的合金结构钢。

③碳钢:包括各种碳素工具钢和渗碳钢如T8、T10、15号钢或20号钢的渗碳钢等。

对于碳钢来说,淬火后加工时的显微组织是回火马氏体和少量碳化物,硬发为HV800~1000,比硬质合金中的WC和TiC以及陶瓷刀具中的A12D3的硬度要低得多,另外它比不含合金元素的马氏体的热硬性低,一般都不超过200℃。随着钢材中合金元素含量的提高,钢材在淬火回火后的碳化物含量也随着增多,并且碳化物的种类变得相当复杂。以高速钢为例,在淬火回火后的显微组织中碳化物的含量可达10~15%(体积比)并且包含有MC、M2C、M6和M3、2C等类型的碳化物,其中VC硬度高(HV2800),大大高于一般刀具材料中的硬质点相的硬度,另外由于大量合金元素的存在,使含有多种合金元素的马氏体的热硬性可提高到600℃左右,因此宏观硬度相同的淬火钢其可加工性并不相同,而且差别很大,在车削淬火钢件前先分析其是属于那一类的,掌握其特征,选用合适的刀具材料、切削用量以及刀具几何角度就能顺利地完成淬硬钢件的车削加工。

审核编辑 :李倩

-

车削

+关注

关注

0文章

17浏览量

8245 -

机床

+关注

关注

1文章

581浏览量

30256

原文标题:车工大师傅留下的十五招,请互相分享

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

深度参与,共话未来 —— 吹田电气亮相第十五届亚洲电源技术发展论坛

怎么集齐7个云平台?本文教你!

从新加坡到深圳:南洋理工大学(NTU)与VoiceAI的深度对话

VOC在汽车工业中的应用

代码整洁之道-大师眼中的整洁代码是什么样

华工科技联合哈工大实现国内首台激光智能除草机器人落地

北京化工大学与和晟仪器携手,共筑科研新高地

NAS免费用,Ai自己养,鲁大师 AiNAS正式发布

同星智能赞北京理工大学东风日产方程式赛车队(BITFSAE)

感谢浙江理工大学对我司导热系数测试仪认可

工大高科与科大讯飞签订战略合作框架协议

大师系列热像仪应用案例

本田计划在加拿大建电动汽车工厂

活动成果 |GAF深圳新能源汽车工程技术大会圆满收官

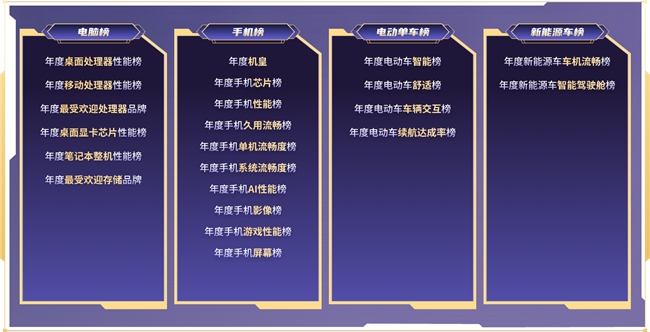

鲁大师2023年牛角尖颁奖盛典揭晓,年度最强产品诞生

车工大师傅教你十五招

车工大师傅教你十五招

评论