控制外延层的掺杂类型和浓度对 SiC 功率器件的性能至关重要,它直接决定了后续器件的比导通电阻,阻断电压等重要的电学参数。

由Larkin等人发现的“竞位外延”方法[1],可以有效地大范围改变N型和P型的掺杂浓度,被广泛应用在了实际生产中。我们这里分别以氮(N)和铝(Al)作为N型和P型的掺杂元素来简单说明它的原理。在外延生长过程中氮(N)原子和碳(C)原子竞争格点位置,如果想减少氮(N)原子的掺杂浓度,可以提高外延气源中的碳(C)原子浓度;与之相反,降低外延气源中的碳(C)原子浓度可以提高氮(N)原子的掺杂浓度。

而铝(Al)原子是和硅(Si)原子竞争格点位置,如果想减少铝(Al)原子的掺杂浓度,可以提高外延气源中的硅(Si)原子浓度;与之相反,降低外延气源中的硅(Si)原子浓度可以提高铝(Al)原子的掺杂浓度。外延生长中,Si源的常用气源是SiCl4或者SiH4;C源的常用气源是CCl4或者C3H8,我们可以控制二者的流量比例来控制C/Si组分比例,进而有效地控制不同元素的掺杂浓度。

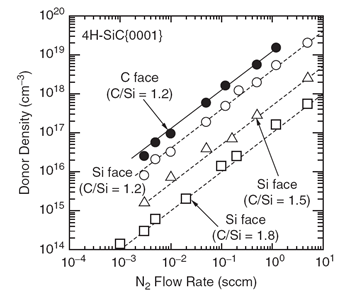

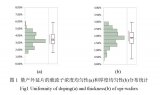

外延层的掺杂浓度除了与气源中的C /Si组分比例有关以外,还和CVD工艺中的气源流量、气体压强和生长温度有关。我们以最常见的氮(N)掺杂为例来进一步说明。通过在CVD生长过程中引入氮气(N2)能快速地实现氮(N)掺杂。图1所示为外延温度1550℃下,4H-SiC外延中的氮(N)掺杂浓度和氮气(N2)流量的关系图[2]。我们可以看到在固定的C/Si组分比例下,无论是Si面还是C面的掺杂浓度在四个数量级内都和氮气(N2)流量成正比例关系。掺杂浓度涵盖了器件中最常用e14—e18的掺杂范围。

图1. 4H-SiC氮(N)掺杂浓度与氮气(N2)流量关系

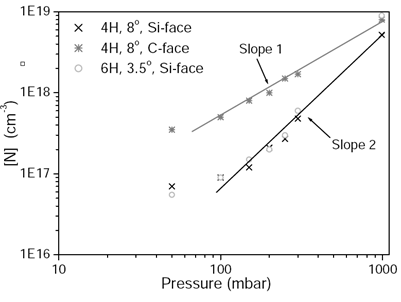

U. Forsberg等人[3]也研究了CVD腔内气体压强和掺杂浓度的关系。外延温度在1600℃,C/Si比例为3.5,氮气流量为12ml/min条件下, N元素浓度和压强的关系见图2。无论4H-SiC的C面或Si面外延,掺杂浓度随着压强的升高而变大。

图2. N元素掺杂浓度和气体压强的关系

掺杂浓度和生长温度的关系更为复杂,这里还是以4H-SiC外延中氮(N)掺杂为例。在其他工艺参数保持不变的情况下,温度的升高会增加Si面的掺杂浓度,但是同时会降低C面的掺杂浓度。伴随着温度的升高,因为衬底的N掺杂高于外延层,有可能衬底的N元素会扩散到外延层,改变了外延层和衬底的电学特性;同时温度的升高也会提升外延速率,引起厚度横向分布不均。所以温度的设定要根据多种因素来考虑。

P型外延的掺杂使用的气源为三甲基铝(TMA: Al(CH3)3)。和N型掺杂类似,它的掺杂浓度也受到C/Si组分比,气源流量,气体压强和工艺温度的影响,这里不做具体说明。实际生产中,4H-SiC外延中常用的掺杂元素有:N型掺杂,氮(N)和磷(P); P型掺杂,铝(Al),硼(B)和镓(Ga)。在4H-SiC中,Si/C原子有两种晶格格点,分别为六方格点和立方格点。由于格点效应,对于同种元素,替换不同格点处的原子的电离能也是不同的。这些元素具体的电离能和溶解度极限见表1。镓(Ga)元素的电离能的理论计算值为329mev[4]。

| 氮(N) | 磷(P) | 铝(Al) | 硼(B) | |

| 六方/立方 电离能(mev) | 61/126 | 60/120 | 198/201 | 280/280 |

| 溶解度极限(cm-3) | 2*1020 | 1*1021 | 1*1021 | 2*1019 |

表1. 4H-SiC中常见掺杂元素的电离能和溶解度极限

对于N型掺杂,氮(N)元素和P(磷)元素有着接近的电离能和溶解极限,都可以用作掺杂杂质。但是Rongjun Wang等人研究发现[5],磷 (P)元素的“竞位外延”效应不明显,它的掺杂浓度改变对C/Si组分的变化不敏感。比起氮(N)元素,P(磷)元素更难实现较高的掺杂浓度,所以目前大规模生产中主要使用氮(N)作为N型掺杂元素。 对于P型掺杂,理论上铝(Al),硼(B)和镓(Ga)元素都可以作为掺杂杂质。但是考虑到镓(Ga)元素的329 mev电离能,一般不考虑该元素。铝(Al)的电离能比硼(B)要小,同时考虑到B元素会在后续的高温工艺中异常扩散散问题,所以铝(Al)是P型掺杂最理想的掺杂元素。

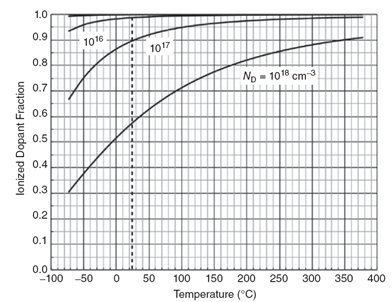

图3. 4H-SiC中N元素的电离率随温度的关系

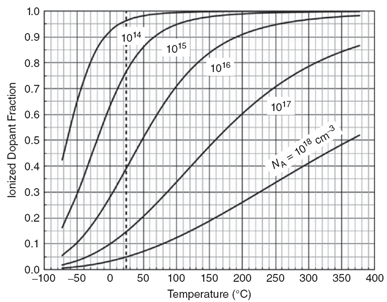

图4. 4H-SiC中Al元素的电离率随温度的关系

图3和4分别给出了4H-SiC中N元素和Al元素的电离率随温度的变化关系。因为Al元素较高的电离能,它的电离率低于N元素,但是它们的电离率都随着温度的升高而变大。室温下当掺杂浓度小于e16时候,N元素几乎完全电离,这时候我们可以认为它的施主浓度等于载流子浓度。 综上所述,外延层的掺杂浓度受C/Si组分比,气源流量,气体压强和工艺温度的多重影响,所以对外延工艺后的掺杂浓度的监控十分必要。二次离子质谱分析(SIMS)和扩散电阻探针技术(SRP),都可以用来测量外延掺杂浓度/载流子浓度随深度的变化。

SIMS能测试的最小元素浓度为1014/cm3,设备的横向空间分辨率为1微米量级,纵向的深度分辨率为10nm量级,适合测量外延层中掺杂浓度随深度的变化。但是SIMS做为一种破坏性地测试方法,在溅射后会在样品表面留下陨石坑的破坏,而无法重复或者进行其他测试。此外SIMS测试的是元素浓度分布,与该元素是否被电离无关。SiC中杂质元素的电离能普遍比较高,比如铝(Al)在室温下部分电离,所以SIMS浓度分布无法完全表征外延层的电学特性。下面介绍的SRP技术测试的就是电离后的杂质对电阻的影响,更能直接反应出外延掺杂的电学特性。

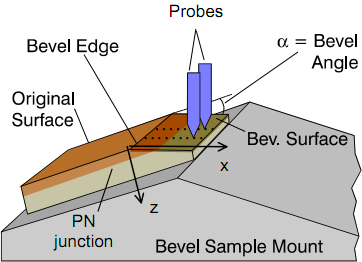

SRP的测试原理如图5所示。待测试样品通过小角度地机械研磨形成了一个斜面,两个对齐的探针跨在x方向上做步进移动,并同时做电阻测试。假定X方向步进为 Δx ,则纵向的步进 Δz = sinα·Δx ,其中 α 为研磨角。通过不同的研磨角和步进相互匹配,则z轴的纵向深度精度可以得到纳米级别。因为两探针是做直接接触的电阻测试,所以它的电阻测试范围很广,在100 Ω 到1011 Ω范围[6]。

图5. SRP测试原理

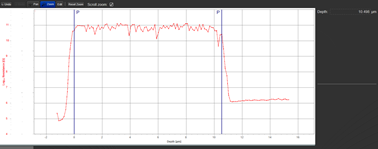

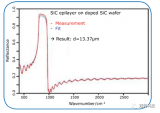

SRP技术的缺点是样品制备的复杂性。首先要保证研磨表面有足够的粗糙度,对注入的载流子有较高的复合速率,降低测试中注入载流子对电阻的影响;同时研磨的角度涉及纵向深度的表征,所以在研磨斜面后要进行准确的测试研磨角度。SEMILAB公司为了解决该问题推出了SRP-2100i设备,它内置了样品的研磨角装置和自动对齐样品放置的视觉系统,提供了前所未有的自动化水平,使数据更易于获取减少了对操作者的依赖。此外SRP-2100i还引入了PCIV技术来克服4H-SiC的高肖特基势垒的问题。图6为SRP-2100i测试4H-SiC外延层的曲线,可以看出该外延层是由两部分组成:顶部大约为1.5um的高掺杂外延层,下部为10.498um的低掺杂外延层。如果使用了已知电阻率的4H-SiC校准样品,经过校准后SRP-2100i也能自动计算出该样品的电阻率随深度变化的曲线。

图6. SRP-2100i测试得到4H-SiC外延层电阻随深度的变化曲线

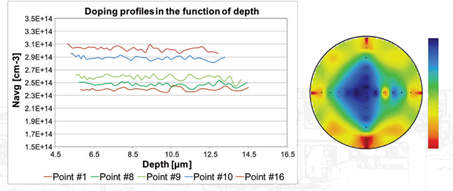

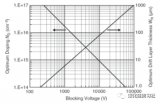

因为SiC外延片成本很高,而且掺杂浓度受多个工艺参数的影响,所以实际生产中要求所有外延片进行掺杂浓度测试。而SIMS和SRP都是破坏性测试,无法满足这种测试需求,现在工厂端使用的是电压-电容法(C-V)测试技术。C-V技术的基本物理原理是:外延层的空间电荷区的宽度取决于外部的反向电压,而该宽度又和它的电容成反比,通过测试该电容值和反向电压值,就可以计算出外延层内的掺杂浓度。通过改变反向的电压大小,就能计算出掺杂浓度随深度的变化关系。 汞探针C-V(MCV)可以快速地和外延层形成肖特基接触,而且也不会破坏外延层的表面,成为了检测掺杂浓度的最快速有效的办法。市场占有率最高的为SEMILAB公司MCV-530,图7为该设备测试的外延片不同位置掺杂浓度随深度分布,对于多点测试还可以生成Mapping图来方便查看掺杂浓度在外延片上的横向分布。

图7. SEMILAB公司MCV-530测试的掺杂浓度分布图

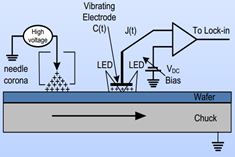

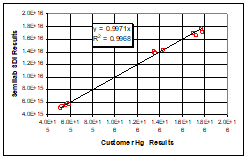

MCV测量中的汞残留,可以通过多种清洗工艺将表面恢复到低于5x1010/cm2的水平,不会影响后续的器件工艺。但是为了避免该清洗工艺,并考虑到汞使用的安全问题,SEMILAB公司又开发出了一种电荷式非接触式CV测量设备CnCV-230。它的测试原理图见图8(a),测试探头主要有左侧的电晕枪和右侧的开尔文探头组成。电晕枪精准的放置已知剂量的电荷到SiC外延层表面,形成空间耗尽层;表面电势通过右侧的非接触开尔文探头精确测量。非接触的测试方法可以解决MCV汞残留问题,CnCV和MCV的量测相关性见图8(b),在E15-E18掺杂范围内有非常好的一次线性关系。在不改变监控基准线情况下,两种检测技术可以在外延工厂内相互替代。

图8. (a)SEMILAB公司CnCV-230测试原理图 (b) SEMILAB公司MCV和CnCV量测相关性

原文标题:SiC外延工艺的掺杂以及监测

文章出处:【微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

审核编辑:汤梓红

-

工艺

+关注

关注

4文章

622浏览量

29014 -

功率器件

+关注

关注

42文章

1832浏览量

91040 -

SiC

+关注

关注

30文章

2981浏览量

63405

原文标题:SiC外延工艺的掺杂以及监测

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

浅析SiC功率器件SiC SBD

SiC功率器件SiC-MOSFET的特点

SiC MOSFET的器件演变与技术优势

国产CVD设备在4H-SiC衬底上的同质外延实验

外延层的掺杂浓度对SiC功率器件的重要性

外延层的掺杂浓度对SiC功率器件的重要性

评论