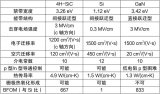

碳化硅(SiC)在设计大功率电子器件方面优于传统硅,开发者们对SiC材料的物理特性还有性能有较多的认识,这种高性能化合物半导体的被广泛采用,但在应用中如何控制晶体的缺陷密度仍是一个挑战。

剩下的问题是,SiC器件的制造成本是否能够使器件产品在系统应用中与硅功率器件竞争。 SiC的特性可以设计出面积较小的功率器件,或者换句话说,可以设计用于更大电流密度的器件。与传统的硅功率器件设计相比,该优点提供了用大量晶体管填充晶片的机会。

晶圆上器件数量的小幅增加,或与等效指定的硅器件实现器件制造成本均等所需的SiC器件的管芯面积的小幅减少。 SiC的特性,特别是其导热系数,允许器件设计策略实现管芯面积减少2倍。该计算表明,对于Si和SiC,相同尺寸的晶片之间的价格可能会有很大的差异,但是制造器件的成本却是可比的。

与硅相比,利用SiC的高压和导热特性对成功实现设备和系统设计至关重要。为了获得成功的器件性能,了解SiC晶片的其他特性也很重要:

透明度。 SiC晶圆是透明的,这可能会导致在使用光刻技术,自动缺陷检测和自动晶圆处理方面遇到一些困难。自动缺陷检测可能会将表面下方的特征误识别为表面缺陷。在晶圆处理中,为不透明材料设置的传感器可能会响应不正确,从而导致在加载/卸载过程中晶圆破裂。

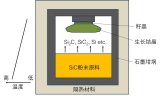

掺杂剂掺入。 SiC中掺杂原子的注入和活化比硅中掺杂更具挑战性。与硅相比,掺杂剂的扩散非常小。在SiC中,注入激活需要超过1500°C的温度,在此过程中,必须使晶片表面不粗糙。激活效率可能低于硅,并且总激活随总掺杂剂浓度而变化。

基板电阻率。 SiC衬底比硅衬底具有更高的电阻率。由于与硅相比,SiC设计中使用的外延厚度较小,因此SiC衬底可为器件的串联电阻的余量。在SiC晶片上形成欧姆接触通常需要高温退火(T》 800°C)。由于退火温度可能对随后的器件工艺有害,因此该步骤必须在器件制造流程的早期进行。工艺优化对于确保将由欧姆接触引起的串联电阻效应降至最低至关重要,并且在SiC二极管和金属氧化物半导体场效应晶体管(MOSFET)中实现了最佳的低正向压降性能。

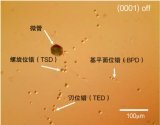

缺陷。与SiC器件相关的最关键的缺陷是在外延期间在晶片表面形成的多晶表面缺陷。这些致命缺陷可以通过自动光谱技术轻松检测到。缺陷的表面突出会导致在光致抗蚀剂层中形成大的坏点,并导致远离缺陷的晶圆区域出现制造故障。检查光刻胶是确定潜在制造问题的重要工艺步骤。还可能存在其他缺陷,这些缺陷可能会限制设备的性能。抛光过程造成的轻微光损伤会导致外延表面上的浅线性缺陷,这些缺陷将在金属化步骤中进行修复。这些缺陷可能导致器件在栅极下方的区域或边缘终端区域中出现一些问题点。

设备属性。诸如肖特基二极管和MOSFET之类的SiC器件对状态电阻的正向偏置表现出正温度系数。文献中报道了许多结果,并且设备供应商的应用笔记指出,与基于硅的器件相比,SiC器件的传导损耗和开关损耗更低。设计SiC器件时使用了许多模型。但是,这些模型虽然有所改进,但仍然显示出与在制造设备上测量的实验数据相抵触的情况。应注意确保在模型中输入的材料属性与用于制造设备的材料的属性一致。应该对模型进行评估,使其能够反映出内部晶片以及基底与晶片之间的差异以及外延,以配合使用指标。

-

电子器件

+关注

关注

2文章

589浏览量

32081 -

SiC

+关注

关注

29文章

2804浏览量

62604 -

碳化硅

+关注

关注

25文章

2748浏览量

49014

发布评论请先 登录

相关推荐

高性能晶体材料应用 晶体材料的特性和分类

深度了解SiC材料的物理特性

单结晶体管的工作原理和伏安特性

SiC MOSFET和SiC SBD的区别

晶体管的主要材料有哪些

GaN晶体管和SiC晶体管有什么不同

浮思特自研(SiC Module)碳化硅功率模块特性技术应用

SemiQ 1200V SiC MOSFET Module说明介绍

碳化硅模块(SiC模块/MODULE)大电流下的驱动器研究

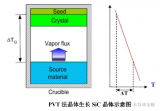

浅谈SiC晶体材料的主流生长技术

SiC晶体具有哪些特性

SiC晶体具有哪些特性

评论