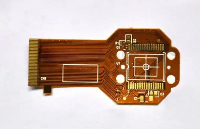

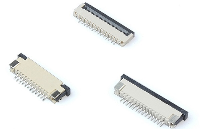

连接器作为电子产品中的重要组成部件之一,其焊接质量也会直接影响到电子产品的性能,尤其是多引脚的连接器其焊接不良普遍存在。由于连接器引脚的共面性、连接器可焊性能力、连接器的镀层品质、焊接热量、锡膏品质、电路板的高温翘曲变形等多种因素的影响,常表现出来有空焊、虚焊等异常。本文选取了连接器焊接到FPC软板上出现空焊的案例进行分析。

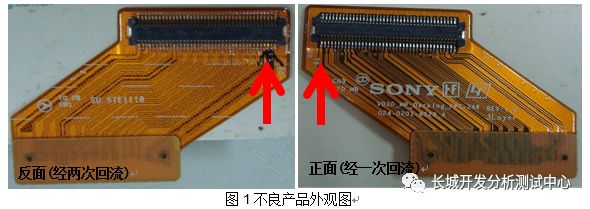

案例分析1、背景连接器焊接到柔性电路板(FPC)上,连接器引脚出现空焊、上锡高度不足等不良现象,不良率约为70%。 产品正面(经一次回流)和反面(经两次回流)的连接器引脚均有发现空焊不良,不良主要发生在连接器的两端。 连接器引脚的表面处理方式是电镀镍金(ENEG),FPC表面处理方式是OSP。

2、分析过程

外观检查

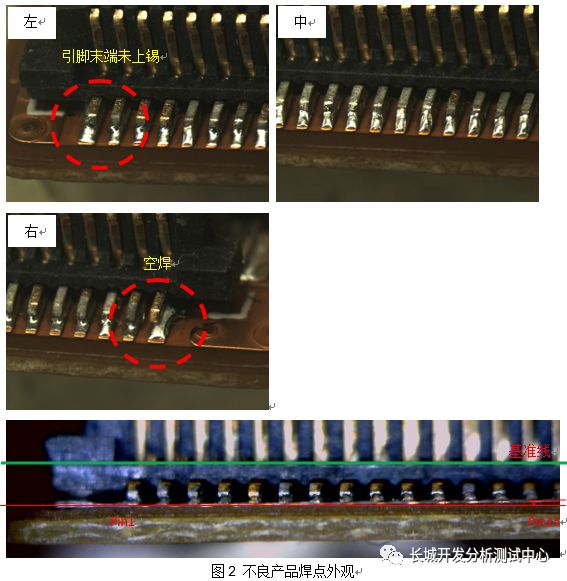

使用3D光学显微镜对失效样品进行外观检查,发现: 1)连接器中间区域上锡较好,侧端有空焊现象。 2)将连接器焊点立起来,以连接器塑胶本体作为基准线,观察连接器引脚到基准线的高度,发现FPC与连接器引脚间有变形,呈现中间高两端低的现象。

沾锡能力测试

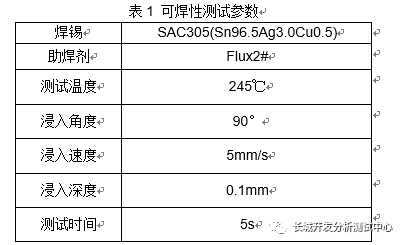

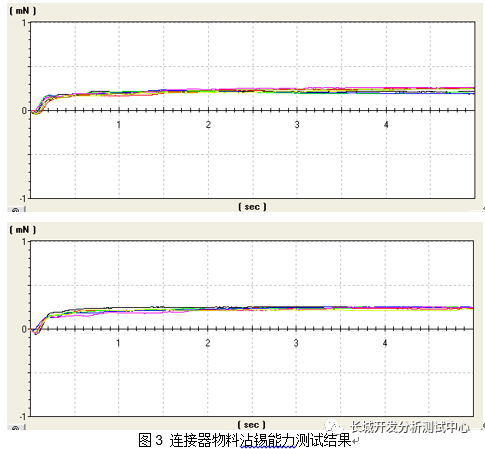

对连接器Pin进行沾锡能力测试,以确认连接器Pin的可焊性是否正常。 沾锡能力测试参考标准IPC J-STD 002D,使用Solder globule wetting balance方法进行。测试参数如表1所示:

连接器正反面引脚的沾锡能力测试结果如图3,从测试曲线上看,引脚上锡良好,可焊性未发现明显异常。

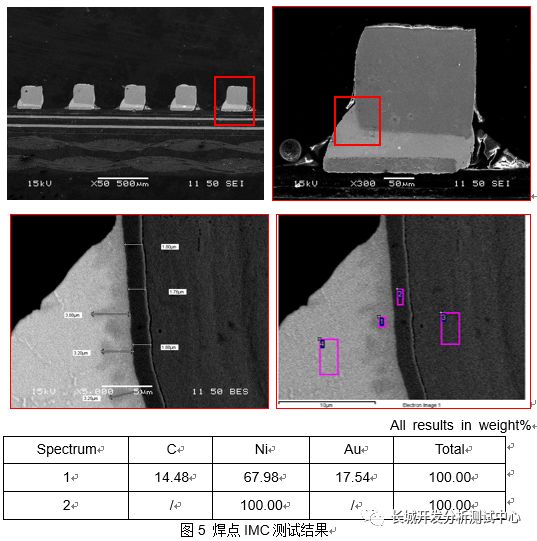

焊点IMC分析

选择不良产品上的正常焊点进行切片和SEM+EDS分析,通过观察焊点IMC的生长状况,确认焊点内部润湿状况,及焊接热量是否正常。从结果上看,连接器焊点生成了连续的且厚度正常的Ni3Sn4IMC层,即焊点内部润湿良好,焊接热量正常。故初步排除焊接热量对此案不良现象的影响。

锡膏品质分析

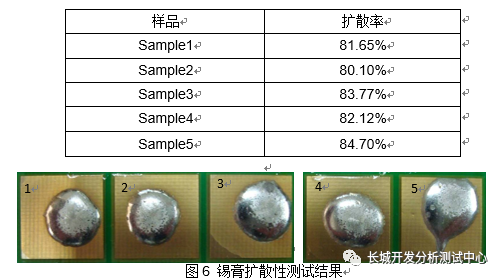

本案例中使用的锡膏为千住K2V锡膏,通过测定其扩散性来验证锡膏的润湿品质状况。扩散性参考标准JIS-Z-3197 8.3.1.1进行,将适量的锡膏试样放置在铜板上,加热一定时间使其熔化,待冷却凝固后测量锡膏的尺寸来计算得出锡膏的扩散率。具体的计算方法如下:SR=(D-H)/ D*100其中,SR----扩散率(%) H----扩散凝固后的锡膏高度 D----扩散凝固后的锡膏直径(把扩散凝固后的锡膏假定为球体,D=1.24V1/3) 测试结果如下:

根据行业及制程的经验显示,锡膏的扩散率达到75~80%时,其润湿性正常。从5片测试试样的结果来看,该锡膏的润湿性良好。

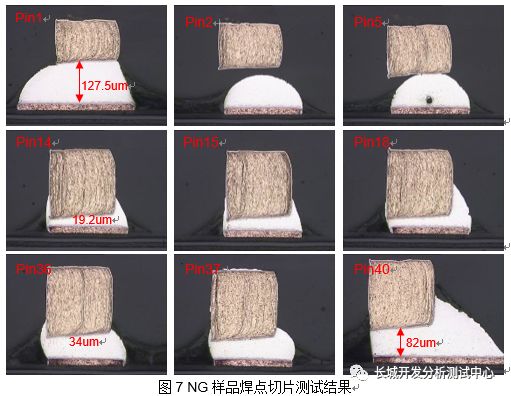

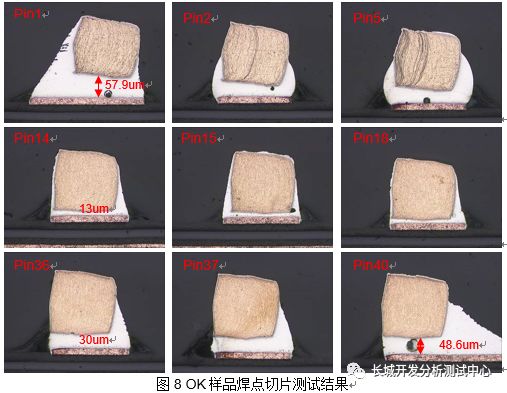

焊点切片分析

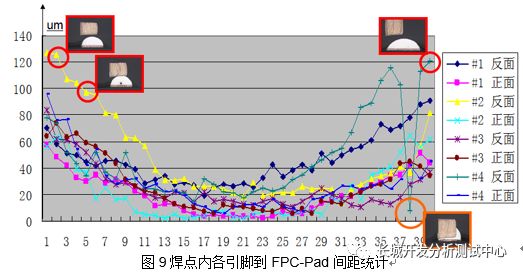

对NG样品连接器焊点进行切片分析,发现左右两侧引脚到FPC-Pad的间距明显比中间引脚到FPC-Pad的间距大,间距差异达到108.3um,呈现两侧高中间低的现象。

OK样品的焊点同样呈现两侧高中间低的现象,间距差异为44.9um,远小于NG样品焊点内间距。

为了进一步确认样品焊点内引脚到FPC-Pad的间距变化规律,随机选取了8片样品(包括正反面)进行切片并量测尺寸,统计结果见图9,与图7、图8现象一致。

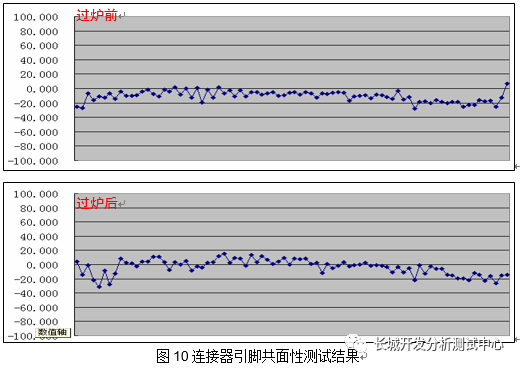

连接器共面性分析

对过炉前和过炉后的连接器引脚进行共面性量测,未发现超出规格(100um)的现象。初步排除连接器变形对此失效的影响。

FPC热变形分析

从结构上看FPC的连接器焊接区域背面都有贴合FR4补强片,目的是增加FPC的机械强度,便于连接器焊接。由于FPC软板的强度较低,高温变形较大,则补强片的耐热变形能力,将直接影响到FPC侧的变形状况,从而影响到焊接的有效距离。

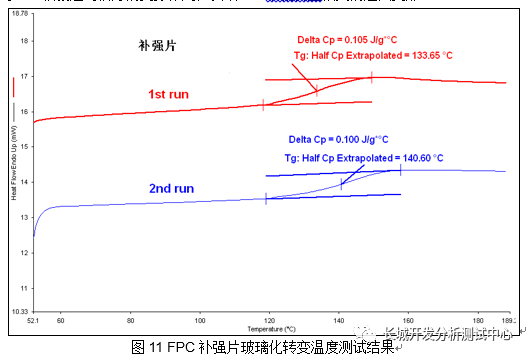

因此我们会重点关注补强片的耐热性。通过用差热扫描仪(DSC)测试补强片的玻璃化转变温度(Tg)仅为130~140℃,即补强片从玻璃态转化为橡胶态的温度点为130~140℃。

在正常的无铅焊接中需要经受235~250℃的高温,在此高温过程中补强片处于橡胶态,很可能会发生较大的翘曲变形,未能对FPC软板起到很好的支撑作用,以致FPC软板发生较大的翘曲变形。

产品结构分析

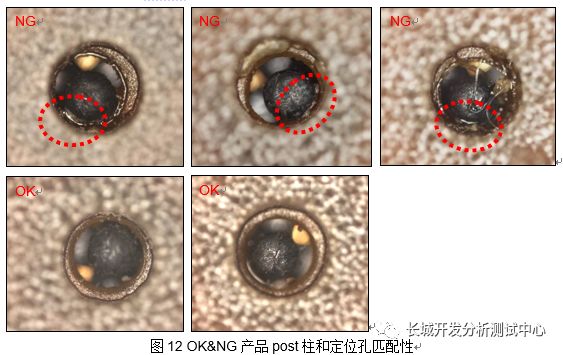

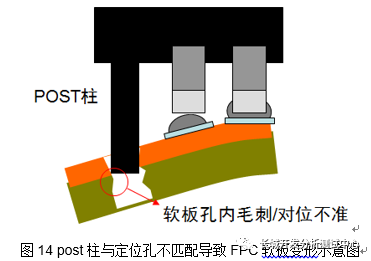

从结构上看,连接器是通过post柱与FPC的定位孔匹配的,如果post柱和定位孔的匹配性不佳,贴装插入时post柱也会对FPC造成一定的变形。通过对NG品/OK品的post柱和定位孔位置进行外观检查,发现:NG品补强片与FPC定位孔对位不准,FPC的通孔内有毛刺等问题,部分样品的连接器post柱无法正常下压,底部顶在补强片表面或孔内毛刺上。

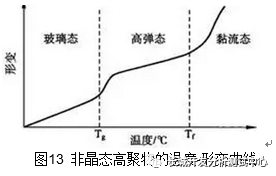

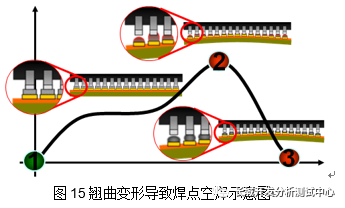

结果分析综合上述的试验结果,连接器空焊不良与物料可焊性、SMT焊接热量、锡膏润湿性、连接器共面性无关,与FPC软板变形有关。FPC软板的变形主要来自于两方面: A、由于公差及FPC软板定位孔毛刺等问题,连接器两侧的post柱与FPC软板上定 位孔匹配性不佳,贴装插入时post柱支撑在FPC软板表面或定位孔内毛刺上,对FPC软板有机械应力的作用,导致FPC软板变形(见图14)。 B、FPC补强片耐热变形能力不佳,焊接高温过程未对FPC软板起到加强支撑的作用,以致FPC软板发生翘曲变形。FPC补强片的玻璃化转变温度(Tg)只有130~140℃,即在温度低于130~140℃时,补强片呈刚性,在应力作用下形变很小,状态类似玻璃,处在玻璃态。当温度超过130~140℃时,补强片从玻璃态转变为橡胶态,在应力作用下形变明显且随着温度的升高而增大(见图13)。在正常的焊接中产品需要经受235~250℃的高温,在此高温过程中补强片处于橡胶的高弹状态,未能对FPC软板起到加强支撑的作用,以致FPC软板发生翘曲变形(见图15)。

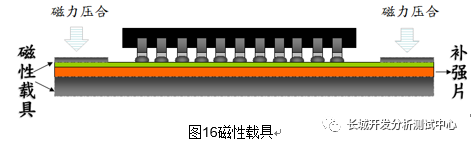

结束语从上述分析可知,FPC软板变形是造成连接器空焊不良的主要原因。为了改善并降低此不良发生的风险,建议对策如下: A.更改连接器设计:去掉连接器的post柱,避免与FPC软板匹配的问题,造成FPC软板受机械应力而变形。 B.增加载具:设计压合FPC软板的磁性载具(见图16),降低FPC软板在SMT焊接时发生较大变形。 C.更改FPC设计:增加FPC底部的补强片厚度(从目前的400um增加到800um),以增强对FPC软板的支撑作用。

审核编辑 :李倩

-

连接器

+关注

关注

98文章

14530浏览量

136578 -

焊接

+关注

关注

38文章

3138浏览量

59801 -

柔性电路板

+关注

关注

12文章

110浏览量

29473

原文标题:连接器焊接不良失效分析

文章出处:【微信号:mcu168,微信公众号:硬件攻城狮】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB硬板与FPC软板该如何选择?

弯式bnc连接器出现松动的原因

圆形连接器焊线注意事项

焊接接线不可小视哟!分享LP系列焊接款工业级连接器焊接接线要领

连接器焊接到FPC软板上出现空焊的案例分析

连接器焊接到FPC软板上出现空焊的案例分析

评论