汽车行业正在发生变化。今天必须由内燃机 (ICE) 承载的负载,在未来将由混合动力、电动甚至燃料电池驱动的车辆来处理。过去,许多制造商专注于传统 ICU 和传动系统所需的机械部件。未来,将关注其他组件。

它包括开发新型固态电池,以实现更长的续航里程——以及增加的充电和放电行为——这是目前可充电锂电池无法实现的。反过来,这可能会导致高性能充电器、DC/DC转换器和电动机的发展。

在这里,在这个技术十字路口,电池管理系统(BMS)作为核心组件,对于正确管理和监控电池至关重要。

目前,锂离子电池正用于电动汽车。它们连接起来形成一个电池组件,直到达到所需的总电压。目前可用的单节电池电压约为 3.6 V 至 3.7 V,用于牵引电池的高压系统需要大约 140 至 250 个单节电池才能产生 520 V 或 900 V 的电压。在这种配置中,必须监测电池的温度、阻抗或内部电池电阻、电压以及充电和放电电流。

BMS设计细节

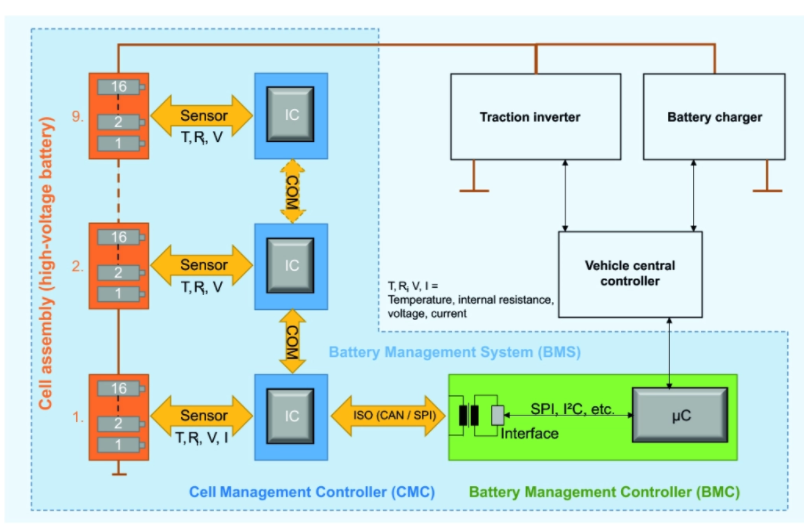

BMS 设计包含多个组件,包括电池管理控制器 (CMC) 和电池管理控制器 (BMC)。在这里,CMC 使用多通道 IC(目前配备多达 16 个通道)来执行监控功能,而 BMC 则处理各个 CMC 的控制功能(图 1)。

图 1电池管理系统的概念结构与接口描述一起显示。

通常,外部 NTC 电阻器直接连接到电池以测量温度。随着电阻器升温,由于负温度系数,电导率提高。因此,可以使用 IC 中的评估来确定电池温度。

此时,阻抗测量并未得到充分利用。这种测量的优势在于它提供了对充电状态 (SOC) 和健康状态 (SOH) 的更准确估计。简单来说,该方法应用不同频率的交流电。然后,可以使用基于软件的模型转换和解释复杂的电压,就像电流一样。

单节电池电压通常使用集成在 IC 中的模数转换器 (ADC) 来测量。在这种方法中,多路复用器按顺序测量各个电压,并使用 ADC 将它们转换为数字信号。然后可以评估这些数字信号。

充电或放电电流不是针对每个单独的电池进行测量,而是针对电池组件进行测量。这种方法的背景是电池组通过中央充电器“充电”,可以通过车载充电器 (OBC) 形式的集成充电器进行交流充电,也可以通过外部充电器进行直流充电。充电器。通过串联电池,相同的电流流过所有电池,系统中的电流只需测量一次。为此,使用霍尔效应电流传感器或低电阻分流电阻器。

BMS 的另一个核心任务是平衡各个单元格。在单个电池的生产过程中,容量和内阻会因工艺而波动。结果,在电池组件的充电或放电中存在不均匀性。但是,为了确保可以使用电池的所有能量(即范围),各个电池在容量和电压方面是平衡的。这里有两种实现电荷平衡的基本原理:主动平衡和被动平衡。

电荷平衡的工作原理

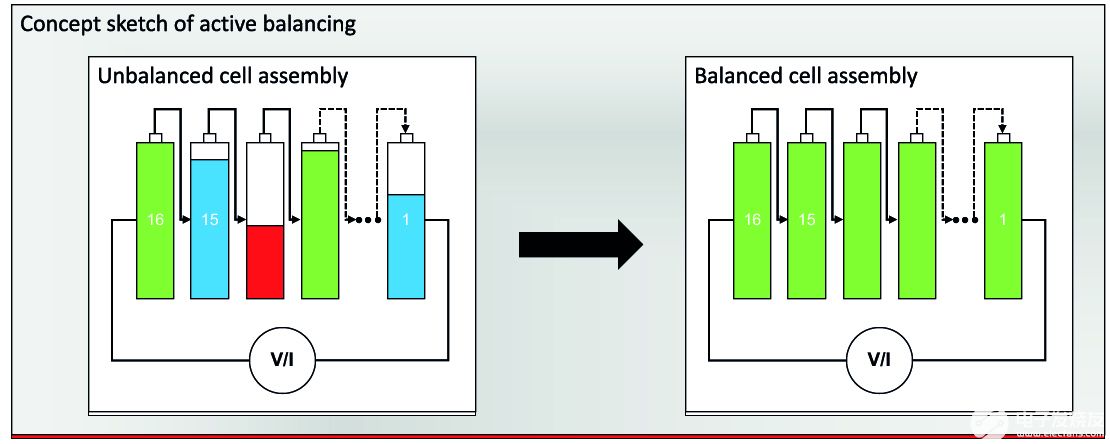

通过主动平衡,在使用场效应晶体管 (FET) 的开关操作中,电池的多余能量通过电子电路传输到线圈中。在接下来的开关操作中,线圈中的能量通过二极管馈送到下一个电池。这种方法一直持续到所有电池都达到其完全充电电压(图 2)。

图 2这是主动平衡概念操作的总体视图。

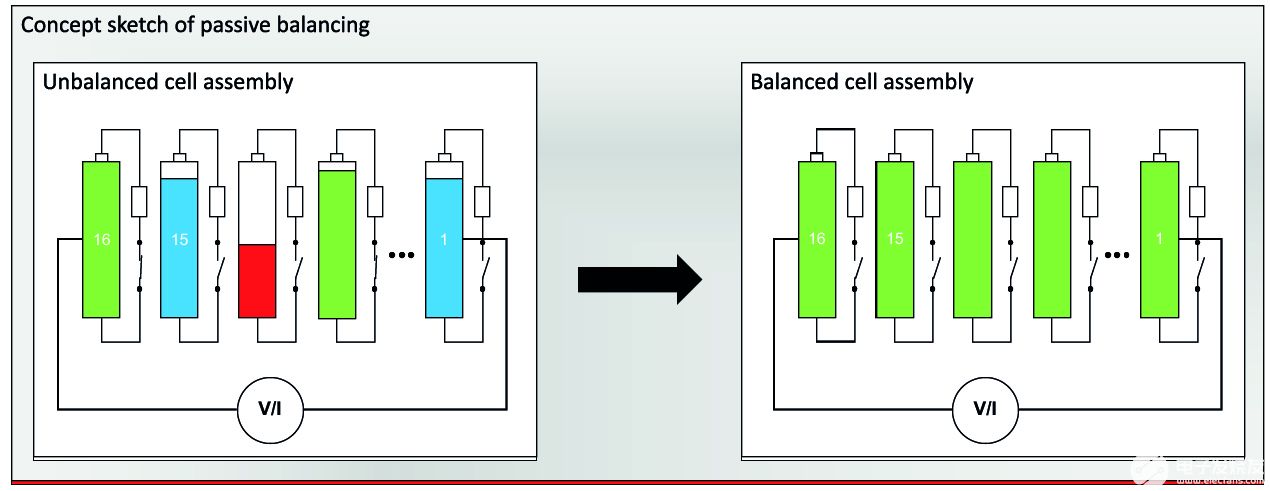

在被动平衡中,电池的多余能量使用泄放电阻器转换为热量。IC 在为电池充电的同时测量电池电压,并在达到阈值时立即连接电阻。这一过程可以同时发生在一个或多个细胞上(图 3)。这里使用的电阻器通常使用厚膜技术制造。它们具有相对较高的温度系数和较高的初始公差。

图 3该图显示了被动平衡的概念操作。

然而,与具有相同占位面积的传统厚膜电阻器相比,替代方法,例如基于双涂层CRCW-HP电阻器和经过特殊修整的RCS电阻器,可实现两倍或三倍的连续功率。因此,在功率要求相同的情况下,使用这些电阻器可以节省资金并减少 PCB 上所需的空间。

RCL 系列实现了另一种可能性,由于在长边端接,它还允许更高的连续功率和更好的热循环性能。鉴于汽车行业要求在 55°C 至 +125°C 的温度范围内以及在增加的循环条件下实现元件和 PCB 之间的稳定焊接连接,这些电阻器也可以证明是非常合适的。

然而,由于主动平衡的高电路成本和单个电池的内部电阻和电容的制造公差更窄,被动平衡主要用于汽车设计中的高级应用。

功能安全合规性

电池及其监控系统对安全至关重要。因此,系统中使用的组件以及整个系统本身必须根据 ISO 26262 进行开发,以满足 ASIL-D 规定的要求。在 BMS 中,电压、温度和电流的测量,除内阻测量外,与安全气囊系统、制动系统和动力转向系统处于同一水平。如果这些系统出现故障或行为有缺陷,车辆和乘客将面临直接危险。

在这里,冗余测量方法可以最大限度地降低风险。

在这种情况下,监控电池电压是最关键的参数之一,因为单个电池的过度充电或深度放电会导致内部短路,从而在电池下次充电时导致热失控。

可以使用两个电池 IC 执行冗余电池电压测量。这种方法的第一个缺点是电压测量采用相同的方法。其次,该解决方案的成本相对较高。

另一种解决方案是使用泄放电阻以模拟方式测量电池电压,并将其与 IC 的电池电压测量结果进行比较。这提供了一种独立的测量机制,可以以具有成本效益的方式实现。但是,前面描述的厚膜泄漏电阻器并不适用。相反,应该使用薄膜电阻器,因为它们可以保证在整个使用寿命期间进行精确测量,即使在苛刻的使用条件下也是如此。

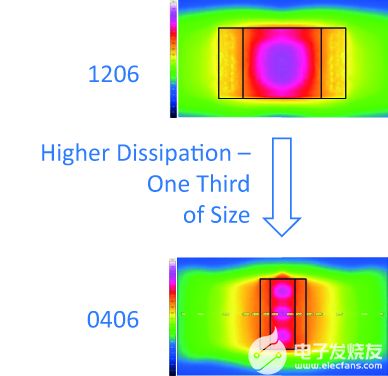

以采用特殊薄膜技术制造的MC-HP 系列为例。它结合了长期稳定性 (≤ 0.2 %; P 70 , 1000 h) 的优点和两倍于标准薄膜电阻器的性能。接下来,MCW 系列采用 0406 和 0612 尺寸的薄膜技术,长边有端接。它满足长期稳定性(≤ 0.2 %; P 70 , 1000 h)和连续功率与空间的要求,在所需常规空间的三分之一处几乎具有相同的连续功率(图 4)。

图 4薄膜电阻器在长边端接,具有更高的性能,并且比传统端子需要三分之一的空间。

此外,这些电阻器的热循环性能提高了 3,000 次。凭借这些特性,这些电阻器适合在 BMS 中用作泄放电阻器或电池电压测量电阻器,以在整个系统中实现 ASIL-D 指示的未来要求。

如果对整个系统没有深入的工程理解,就无法再选择组件,尤其是用于使传动系统电气化的组件。这是因为对单个组件的性能要求越来越高、对外形尺寸的要求越来越小、对使用寿命的估计以及更严格的安全要求。

-

电阻器

+关注

关注

21文章

3779浏览量

62108 -

电池管理系统

+关注

关注

41文章

511浏览量

33354 -

icu

+关注

关注

0文章

12浏览量

3175

发布评论请先 登录

相关推荐

深度剖析电动汽车电池管理系统

深度剖析电动汽车电池管理系统

评论