还是先快速的给大家普及下关于PCB表面处理的一些概念吧。PCB表面处理是指在PCB元器件和电气连接点上形成一层与基体的机械、物理和化学性能不同的表层的工艺方法,表面处理的目的是保证PCB良好的可焊性和电气性能。通俗来说就是,我们知道PCB本身的导体是铜,但是铜这个金属如果长期暴露在空气中的话,是非常容易氧化的,会影响可焊接性和信号本身的电性能。

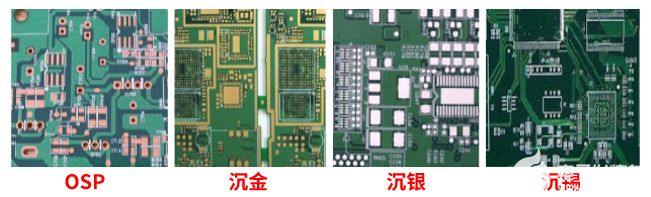

在我们PCB行业中最常用到的有以下几种表面处理方式,高速先生都给大家简单的介绍下:

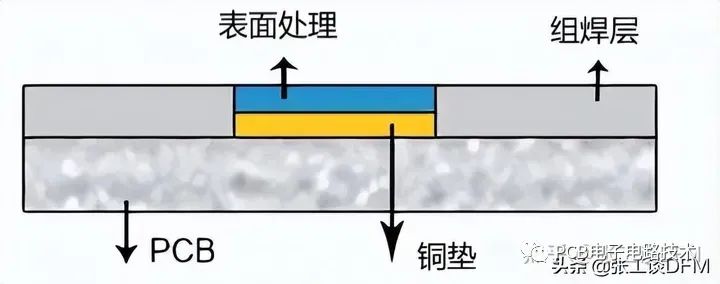

(1)沉金:沉金是在裸铜上包裹一层电气性能良好的镍金合金,注意,沉金并不是直接上铜上覆盖金,而是需要覆盖镍和金的合金。因为镍才是可以起到更好的防氧化的效果。它的优点也非常鲜明,包括了不易氧化,可长时间存放,表面平整和可以过多次回流焊等。

(2)沉银:沉银这个工艺就真的和大家想象的一样,直接在裸铜上覆盖银层,缺点也很明显,由于没有和镍的防氧化效果,因此在空气中容易氧化,而且硬度也稍有不足;

(3)沉锡:沉锡是为有利于SMT与芯片封装而设计的在裸铜上以化学方式沉积锡金属镀层的一种绿色环保新工艺

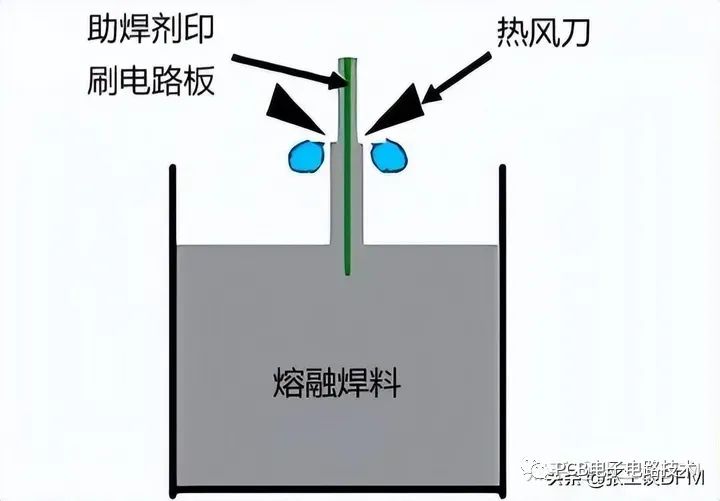

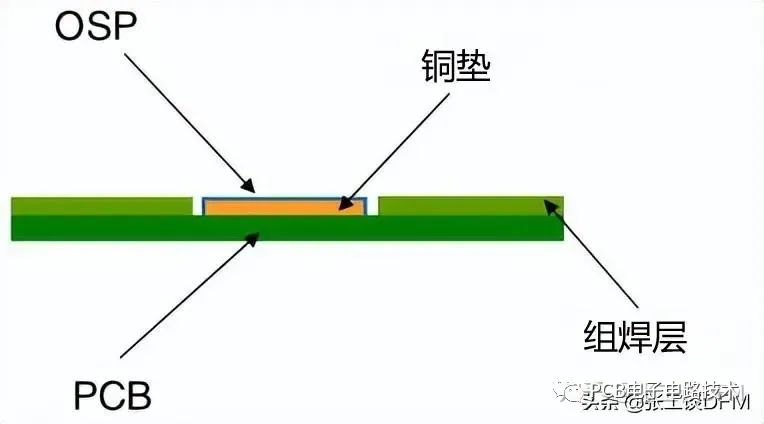

(4)OSP:OSP的中文翻译是有机保焊膜,机理是在裸铜表面上,以化学的方法长出一层有机皮膜,这层膜具有防氧化,耐热冲击,耐湿性,在后续的焊接中,此种保护膜被助焊剂迅速清除,露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合,成为牢固的焊点。

当然上面是比较常用的几组表面处理方式,其他还包括了电镀硬金(用于金手指和bonding finger位置)等其他处理方法。

给一张图片来大致看看不同表面处理方法的区别哈:

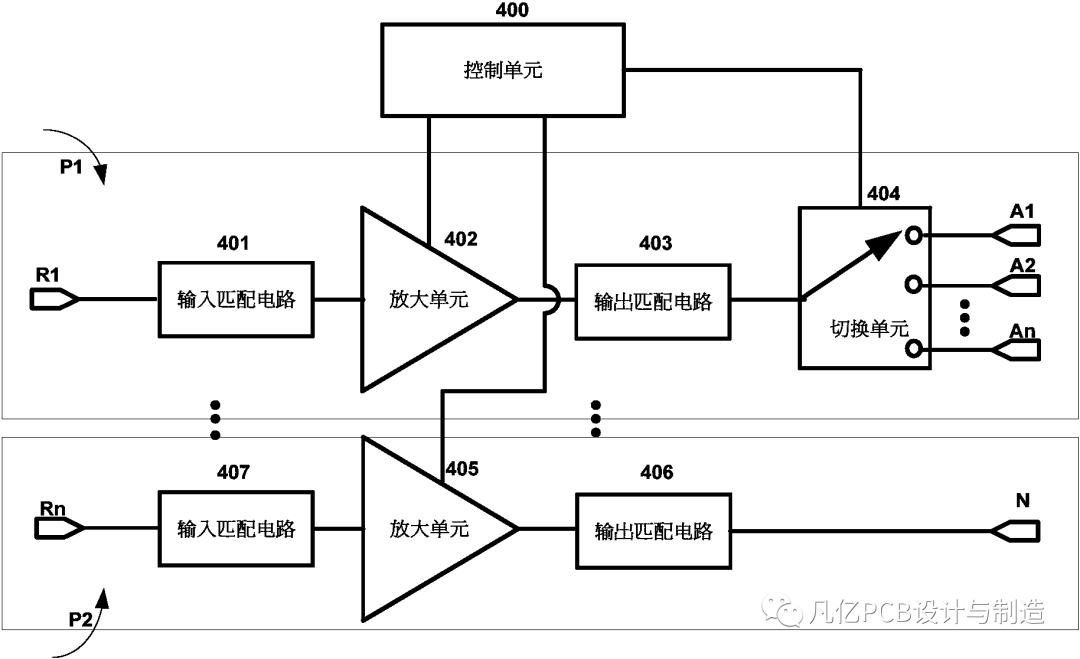

上面主要是介绍了PCB表面处理的一些概念,那么到底这几种常用的表面处理对电性能有什么影响呢?其实高速先生也很关心,尤其近期我们一直在做一些非常高速的通用测试夹具,例如56到112G的光模块夹具,PCIE5.0夹具等,对夹具上走线的损耗要求非常的高,我们除了已经使用很好的板材和铜箔外,也很关心表面处理对走表层的信号损耗的影响。

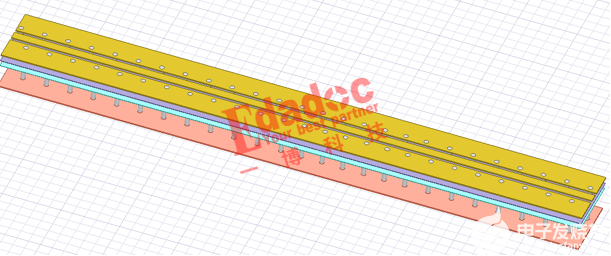

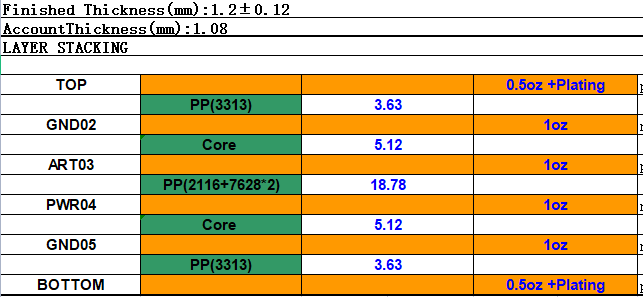

刚好有一个项目正在进行,高速先生就分享一些仿真的数据,从仿真结果对比上说明不同表面处理的损耗情况。我们的项目是一个表层包地的走线结构,用于112G的夹具设计上。我们抽取了其中1inch的走线来进行建模对比,本次要仿真对比的是理想裸铜,绿油,沉金和沉银这四种模型,当然理想裸铜在实际加工中是不会存在的哈,即使你让板厂做裸铜,裸铜默认也会给你做沉金处理,原因还是之前的,裸铜在空气中会氧化,板厂不会给你做哈。

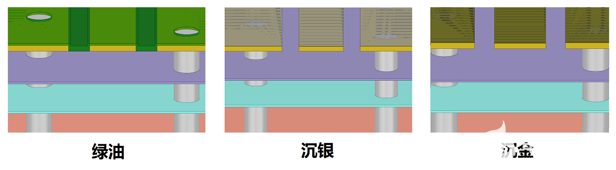

于是除了理想裸铜这种模型外,我们用于对比的就是下面的三种了,绿油,沉金和沉银。

再放大一点,看大家能不能看到裸铜模型上覆盖东西的区别哈。

由于镍金和沉银都是以um单位的厚度算,因此在模型上看不清楚的确不怪大家哈,高速先生已经尽力去展示建模的区别了。

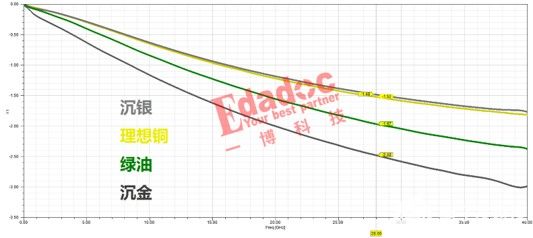

当然比起模型,大家更关心的是模型跑出来后损耗的对比了是吧!事不宜迟,高速先生立马把第一手仿真结果share给大家,如下所示:

由于本项目是进行112G的夹具设计,因此损耗我们关注的点是28GHz的基频。可以看到,损耗从小到大分别是沉银,理想铜,绿油和沉金。而且稍微令高速先生失望的是绿油和沉金这两种更常规的表面处理工艺都差得有点多,反而沉银是最理想的,但是高速先生也知道沉银虽然损耗是很好,但是在实际加工时也很容易氧化,然后我们想看到的银和加工出来的银就是下图的对比了,另外估计氧化后银的损耗也会变大,这个高速先生有空会继续研究。

好了,抽空进行完这个仿真对比和写完这篇文章后,高速先生立马回归到这个项目中去了,得好好想想该使用哪种表面处理方法能满足112G的夹具指标了。

问题来了:

大家都使用过哪种PCB表面处理工艺,都是根据什么去选择的呢?

审核编辑:汤梓红

-

pcb

+关注

关注

4316文章

22988浏览量

396115 -

元器件

+关注

关注

112文章

4689浏览量

91944 -

表面处理

+关注

关注

3文章

87浏览量

11083

发布评论请先 登录

相关推荐

揭秘PCB板的八种神秘表面处理工艺

PCB板的表面处理工艺及其优缺点和适用场景

高速pcb与普通pcb的区别是什么

常见的PCB表面处理复合工艺分享

PCB行业不同表面处理方法的区别

PCB行业不同表面处理方法的区别

评论