1.1、PCB尺寸与形状

PCB板材形状焊接加工尺寸为宽(200mm~250mm)*长(250mm~300mm)。

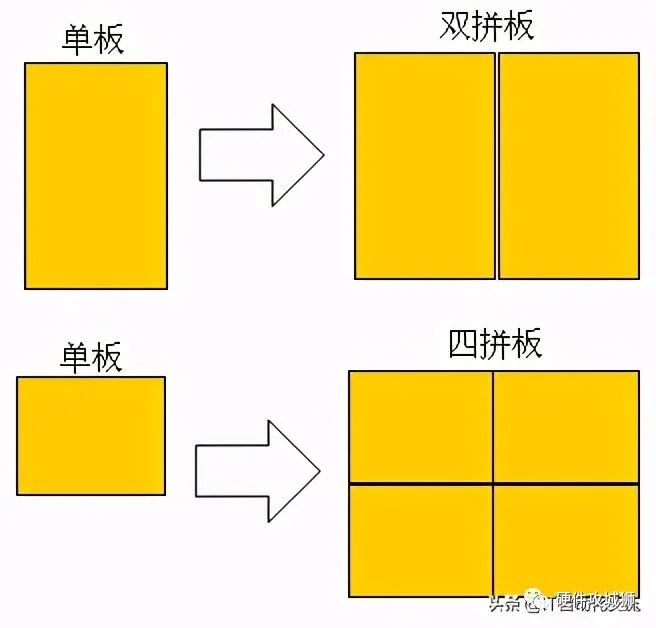

对PCB长边小于125mm、或短边小于100mm的,可采用拼板方式(如图1.1)。

这种尺寸利于避免波峰焊和回流焊加工过程的问题。

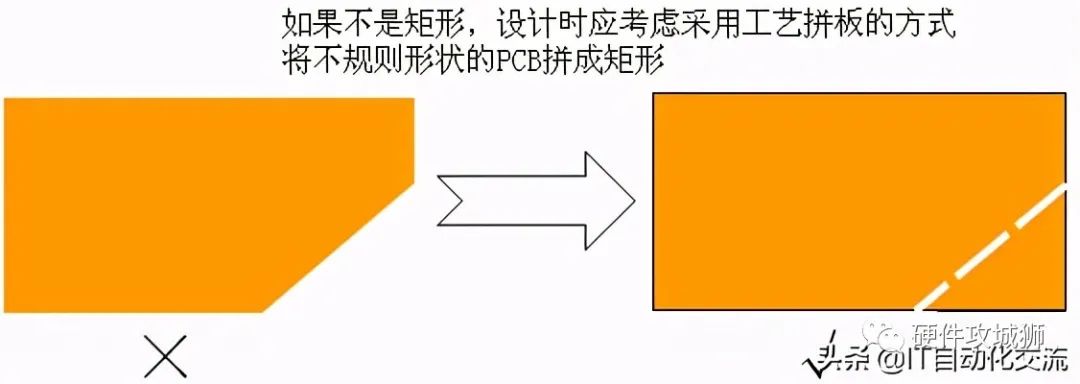

如果不是矩形,在PCB通过传送带加工焊接时会引起传送不稳、插件时翻板、通过波峰锡槽时焊锡激起到元件面等问题。

图1.1

如不是矩形,采用工艺拼板将不规则形状的PCB拼成矩形,

特别是4个角,如果有缺口,则补齐成矩形;

对只有贴片元件的PCB,可允许有缺口,但缺口尺寸需小于所在边长的1/3。

图1.2

1.2、PCB基材

在电路板的设计中,须提出PCB板材的要求,并标注于电路板设计文件的技术要求中,内容包括:

PCB板材及等级(常用为环氧树脂玻璃纤维布基FR一4、FR一5);

阻燃等级(UL94一VO、 UL94一V1级或绿色阻燃型);

板材厚度,标称规格有0.8、1.0、1.2、1.6、2.0、2.5、3.0、3.5(单位mm);

板材厚度公差±10%;

对医疗器械产品,板材厚度须≥1.6mm,A1、A2级;

对易燃易爆场合应用的仪器,应将阻燃等级标注于PCB板上。

1.3、镀层

PCB镀层类型有镀锡(优选)、镀镍金,镀锡PCB长时间暴露在空气中易氧化,

厂房储存时宜用真空包装。

1.4、板层数

多面PCB板在电磁兼容防护方面具有突出的功效,

同时又具有较高的制版成本,

设计时宜根据信号要求折衷选择。

fclk>5MHz、或tr<5ns(脉冲的上升沿或下降沿)时,推荐用多层板;

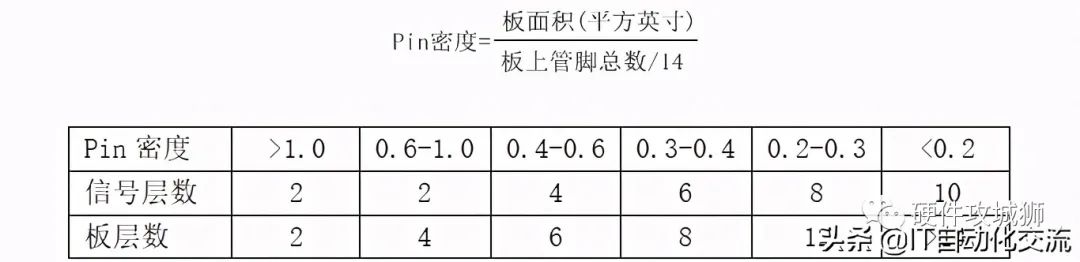

确定了用多层板后,按照Pin密度来确定布线层数。

Pin密度

如必须采取双层板,则须将印制板的一面做为完整的地层。

1.5、可生产性设计

PCB设计的时候,主要考虑为生产过程留足空间和基准,避免生产过程产生技术隐患。

装联焊接过程中,PCB的传送边分别留出≥5~10mm空白宽度,都不放置元器件或焊点,作为工艺边。

如果PCB不能留工艺边时,可在两个传送边各加宽 5~10mm辅助边作为工艺边,焊接加工后再掰掉。

PCB上须设置装联过程用到的基准点(也称光学MARK点,或MARK点),作为器件贴装时的基准点,

基准点的焊盘形式、对称布局方式,请与装联厂家的工艺工程师联系确定。

MARK点周围做一背景区,背景区内不能有其他焊盘,丝印和阻焊。

基准点的中心与板边的距离大于5mm;每一种基准点至少有两个,设置于对角且不对称的位置上。

BGA及多引脚封装应设置局部基准点,为防止运行过程中产生热误差,或PCB的累积误差,使细间距脚器件的贴装发生偏移导致贴片偏差。

BGA封装器件及引脚数≥100的其他封装器件,其对角必须放置一对局部基准点;

光学基准点应放置在器件外围5mm以内;光学基准点周围3mm内不可放置任何元件。

2、焊盘、过孔

2.1、焊盘

焊盘的质量直接影响到焊接的效果,因此焊盘的设计至关重要。

当焊盘孔径比器件管脚引线宽0.3 - 0.5mm、

焊盘总直径为焊盘通孔径的2 - 2.5 倍时,

是焊接达到良好浸润角的比较理想的条件。

直插式电阻、电容、电感、磁珠、二极管、三极管的透锡焊盘孔径D=元器件引脚外径d +(0.3~0.5mm)。

贴片焊盘两端焊盘要良好对称,保证熔融焊锡表面张力平衡,避免产生焊接时吊桥、移位;

如违反此要求,回流焊时易焊接缺陷。

当插件元件每排引脚焊盘较多时,以焊盘排列方向平行于进板方向;

推荐设置偷锡焊盘吸收多余焊锡,避免平行于进板方向过波峰尾端的2-3个焊盘连焊。

2.2、导通孔

导通孔设计规则:标准导通孔尺寸为:

孔径:板厚≥(1:6)

高速信号时,一个导通孔产生1~4nH的电感,0.3~0.8pF的电容,敷设高速信号线时,导通孔应最少;对于高速信号并行线,例如地址线、数据线,如果层的改变不可避免,应确保并行信号线过孔数一样。

2.3、安装螺钉孔

PCB上的安装螺钉,应有禁布区,禁布区直径=(螺钉直径*2.2)+(2~3mm),以保证足够的电气绝缘空间。

3、布局规则

3.1、器件方向

插装焊接面有多个引脚的插装件,如连接器、DIP 封装器件、T220 封装器件,布局时应使其轴线和波峰焊方向垂直。

PLCC、QFP等有源元件避免用波峰焊焊接。

同类型插装元器件在X或Y方向上按一个走向放置;

同类型有极性的分立元件,最好在一个功能区域内,在X或Y方向上保持极性的方向一致。

3.2、器件布局

元件之间推荐的最小间距:

1、阻容小贴片元件焊盘边缘间距>0.3~0.7mm;

2、其他片式元件之间、SOT之间、SOIC与片式元件之间为1~1.25mm;

3、SOIC之间、SOIC与QFP之间为1.5~2.0mm;

4、PLCC与片式元件之间、SOIC与QFP之间为2~2.5mm;

5、PLCC之间3~4mm。

6、插件元件焊盘外侧与片式元件焊盘外侧之间大于1.5~2mm;

7、过波峰焊的插件元件之间焊盘边缘间距大于1~2mm;

8、BGA与相邻元件距离大于3~5mm。

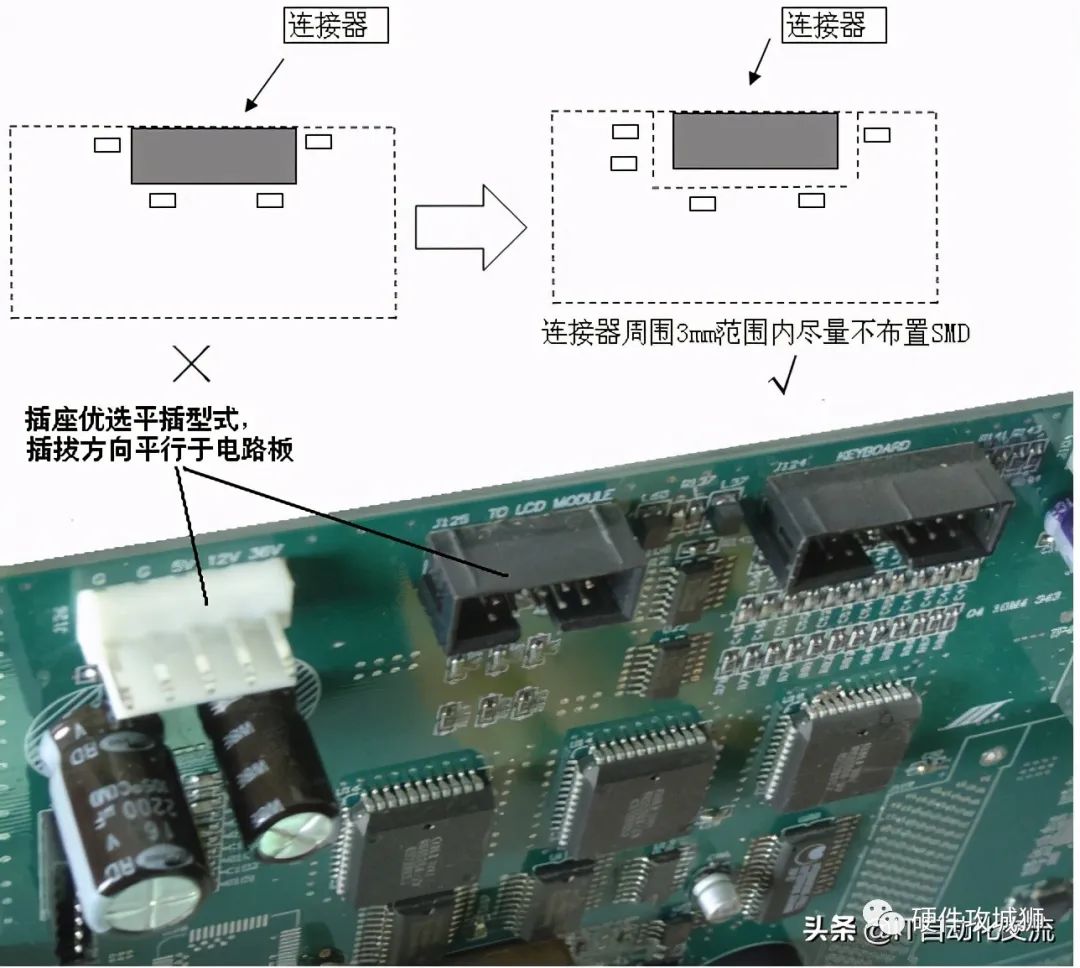

可调可插拔元器件周围板面3mm范围内不布置SMT元器件,防止插拔应力损坏元器件;

远离安装柱的插拔连接器优选平插连接器。

插座安装方向

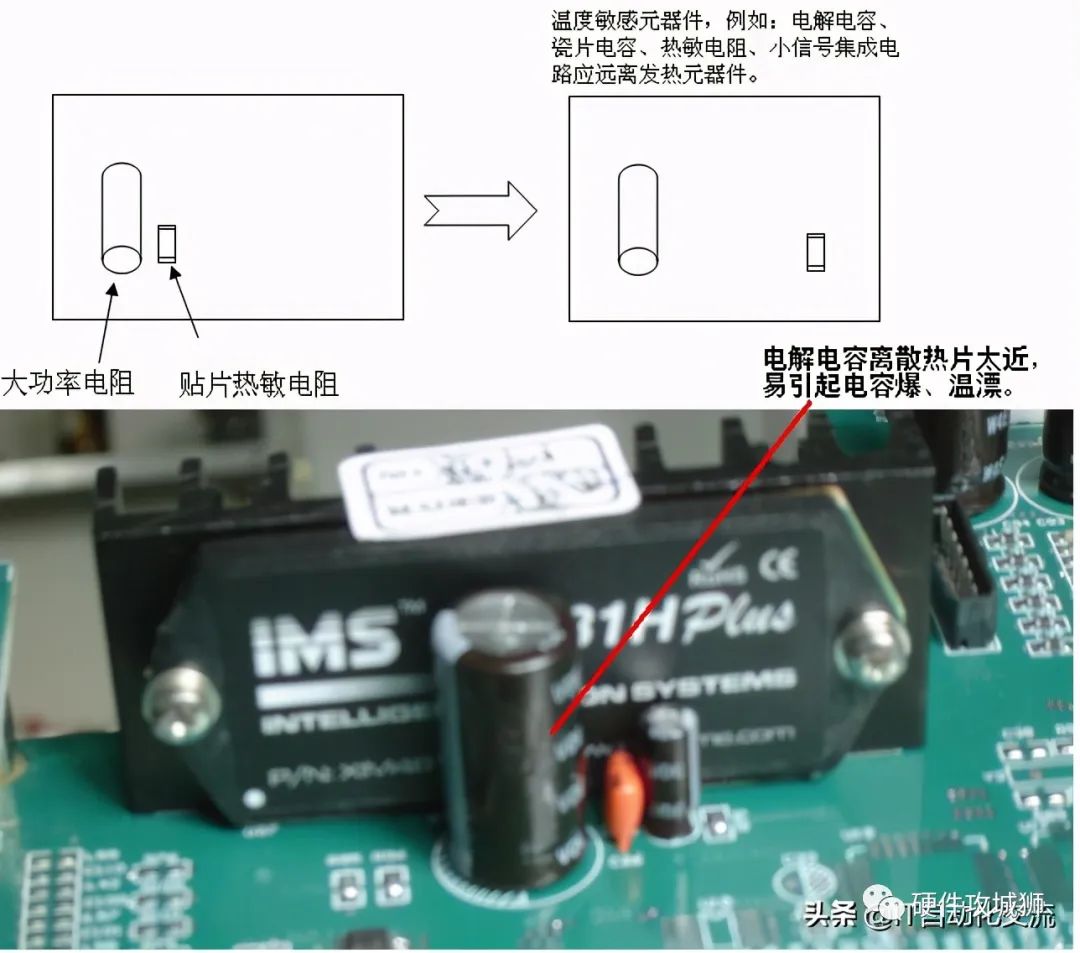

在自然冷却条件下,温度敏感元器件,如瓷片电容、电解电容、热敏电阻、温度敏感IC远离发热元器件,

如不能远离,则须测试温度,确保温敏器件温升在降额使用范围内。

温度敏感器件远离发热源

与焊接加工匹配的器件布局规则:

1为减少PCB加热次数,须按以下先后次序选择器件布局方式:单面插装——单面贴装——单面混装——A面混装B面插装——A面混装B面贴装——双面混装;

2若有少量元件,如蜂鸣器、发光二极管、插座等,必须在底面插装,可采用手工补焊。

器件热功率密度>0.4W/cm3,应加散热器、或安装在金属机座、机壳上等措施来提高元器件的过热能力。

无散热器的大功率电阻,架高3~5mm散热

4、布线规则

4.1、PCB布线镀层

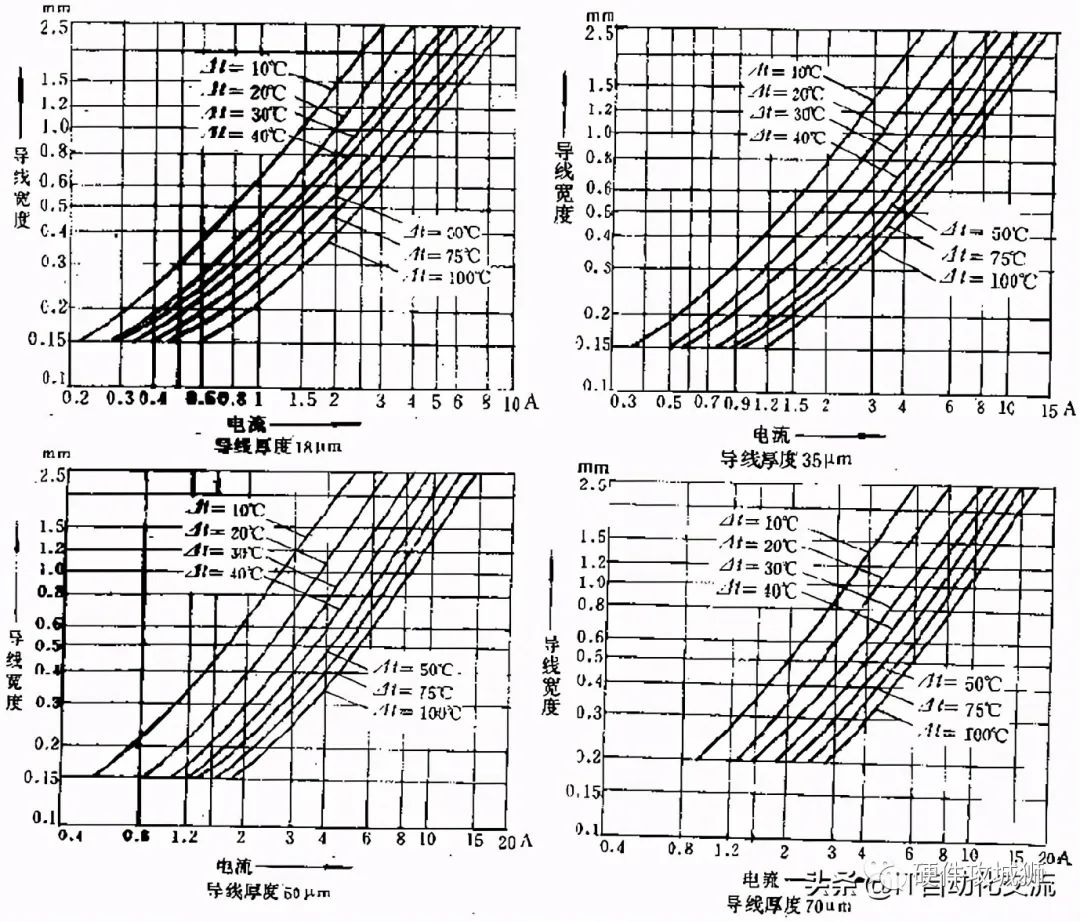

PCB铜箔线宽/厚度/承载电流的关系按照(图4.1)确定:

印制导线通过电流引起温升,当铜箔厚度一定时与导线宽度有关。

如果设计需要增加导线电流,又无法加宽导线时,应充分估计导线的温升。

据标准SJ/Z1675-81,当导线的厚度一定时,不同宽度的导线,其负载电流与温升的关系如图所示。

图4.1

4.2、布线规则

突出板边的金手指、金手指所在板侧的两端(R1.0~R1.5的圆角)、金手指的插接端面(倒角大小参照PCB板厚,R0.5以下,便于插拔),以上位置应倒角;

金手指内侧端部无焊盘,焊盘及元件远离金手指。

A/D信号、输入输出信号、相差两个数量级的大小电流、高低电压、高低频率信号等之间必须相互远离,不能远离的,则在之间铺设地线隔离。

任何线条间距≥3倍的印制线条宽度,即≥3W,可以避免两线之间70%的电场不受串扰。

PCB上的地线层比边缘电源层、信号层的边缘突出20H,(电源与地或信号层对地的厚度为1H),将70%电场辐射限制在接地层边沿内。

BGA 器件周围需留有3mm 禁布区,最佳为5mm 禁布区。

晶体晶振、散热器、继电器、光耦、电源模块、变压器、电压调整器下方应避免走信号线。

同一网格的布线宽度保持一致,线宽的变化会导致线路阻抗特性的不均匀,当传输信号的速度较高时会产生反射,在PCB布线中尽量避免这种情况。无法避免线宽变化时,尽量减少中间不一致部分的有效长度,如BGA封装的引出线、接插件的引出线。

信号线及其回路构成闭环环路,在这个闭环线路上不允许出现浮空的布线;尤其注意在同一层面或不同层面可能出现自环,产生不必要的辐射和接收干扰。

大面积铜箔上的焊盘通过隔热带与焊盘连接,即隔热焊盘,焊盘与铜箔间以“米”字或“十”字形连接。对于通过大电流的焊盘则不能采用隔热焊盘。

4.3、插座引脚走线

插座引线上每一种电源都应至少配一个地线引脚。

5、标识

5.1、标识类型

PCB上的以下区域及内容应做丝印标注,PCB版本号、管脚符号、器件极性、器件方向、安规标识、危险标识、关键点的参数值(如电源插座旁标注供电电压,Vcc1 3.3V;

在关键IC的电压引脚、关键电压测试点标注电源电压及参数,及其他功能参数如波形、频率等)。

警示标识符全用大写字母,说明性文字用大写字母开头的小写字母。

标识要求

保险管标识应包括保险丝序号、熔断特性、额定电流值、防爆特性、额定电压值、英文警告标识等,若PCB 上没有空间排布标识,可将警示性内容在产品使用说明书中说明。

PCB 板五项安规标识(认证标志、生产厂家、厂家型号、认证文件号、阻燃等级)齐全。

5.2、标识要求

丝印标号放置在相应元器件旁边,且不会被安装后的元器件本体盖住,或被本体或其他元器件遮挡,每个单板内的标号保持方向一致,或在一个功能电路范围内保持方向一致。

焊盘、锡道、导通孔、测试焊盘上不能有丝印。

丝印上应标示清楚有代表性的引脚号,便于识别其他各引脚和检查接插件的方向。

PCB丝印字符间距>5mil,与焊盘边缘间距>5mil,丝印字符线条的宽度6mil~ 12mil,推荐8~10mil,丝印字符高度50mil~ 60mil;当PCB单板面积较小时可重新设定。

6、可测试性设计

PCB上的ICT测试点应在焊接面;测试点焊盘尺寸≥24mil(0.6mm),两个单独测试点的最小间距为60mils(1.5mm);

需要进行ICT测试的单板,PCB的对角上要设计两个125mil的非金属化孔, 做ICT测试定位用;

表贴元器件焊盘不兼作测试焊盘。

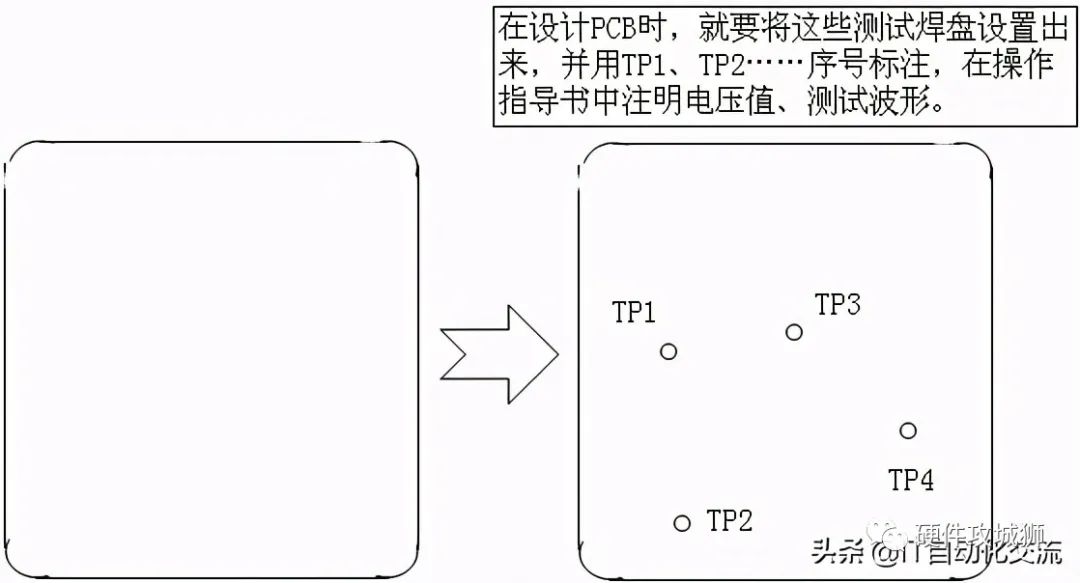

当机器上电时,可用数字万用表检测单板总供电电压,各功能电路供电电压,关键元器件电压,关键部位波形。

在设计PCB时,就要将这些测试焊盘设置出来,并用TP1、TP2……序号标注,在操作指导书中注明电压值、测试波形。

测试点要求

7、线缆

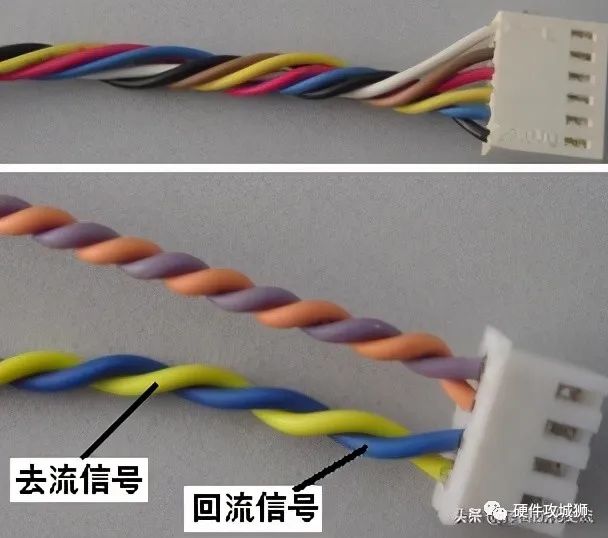

非屏蔽信号线绞接准则:

1、非屏蔽信号线缆,不相容信号线(in/out、A/D信号、高电平/低电平信号、高频/低频信号)不要绞接在一起;

2、信号线的去流信号和回流信号相互绞接。

去流信号和回流信号相互绞接

屏蔽电缆上,磁环宜安装在屏蔽层的内侧。

机箱内电缆上的磁环宜用热熔胶将其固定在电路板上或机箱壁上。

8、板级接地措施

10MHz以上信号,就近多点接地,地线层大面积覆铜。

高低频混合电路接地规则:

≤1MHz则一点接地(但需注意共阻抗干扰);

≥10MHz则多点就近接地;

1~10MHz之间,地线长度<λ/20则一点接地,地线长度>大于λ/20则多点就近接地;λ为波长。

推荐低频数字地(10MHz以下)、模拟地、工作的功率地(继电器、步进电机)、安全地、防浪涌接地、屏蔽接地等先分别单独接地,

然后再通过直联、小电阻、磁珠、电容、大电阻等措施将地和地连接,

具体的连接方式决定于接地的目的。

接地目的分别如下:

1、 如果仅需要地——地等电位,则直联;

2、 如果数字地上有脉冲电流,但又需要两个地的等电位,则用小电阻连通,使地电流冲击变缓;

3、 如果地上的干扰比较高频,则用磁珠将高频脉冲电流消耗掉;

如希望对静电荷泻放,但直流希望隔离,则用电容连接;

审核编辑 :李倩

-

pcb

+关注

关注

4318文章

23070浏览量

397253 -

焊盘

+关注

关注

6文章

551浏览量

38133 -

高速信号

+关注

关注

1文章

225浏览量

17694

原文标题:PCB板工艺设计经验总结

文章出处:【微信号:mcu168,微信公众号:硬件攻城狮】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

pcb板回流焊工艺详解

认识PCB碳油工艺:电路板创新的重要一环

PCB喷锡工艺板:提升电子电路可靠性的关键

探索PCB斜边工艺,开启电子制造新境界

pcb没有工艺边怎么贴片

揭秘组焊桥工艺PCB板:电子创新的关键密码

一文详解OSP工艺PCB板的优缺点

PCB邮票孔设计及工艺要点总结

pcb树脂塞孔工艺,你知道如何操作吗

凯迪正大对电缆安全检查知识经验总结分享

PCB板工艺设计经验总结

PCB板工艺设计经验总结

评论