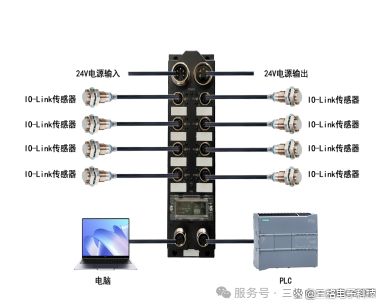

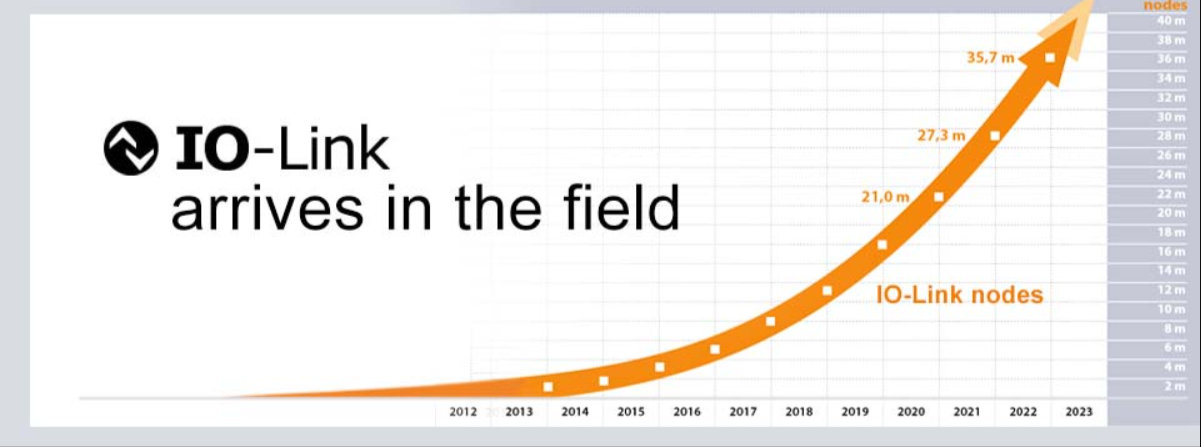

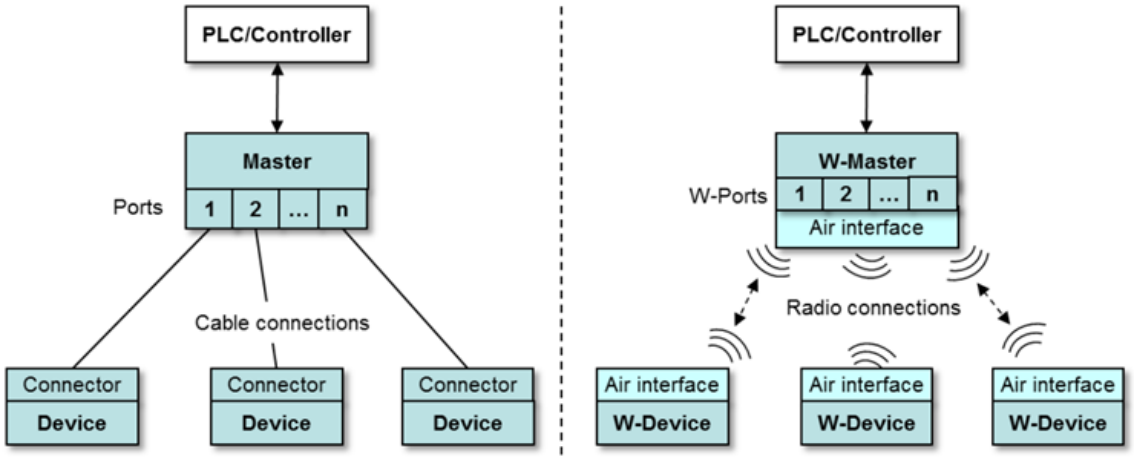

几十年来IO-Link被广泛运用于工业I/O,而近些年来应用更是飞速激增。正如Digi-Key文章《比较IO-Link1.0和1.1》所解释那样,国际电工委员会IEC 61131-9开放标准(标有IO-Link)给自动化组件赋予了易于使用的连接能力。这是一个单滴数字通信接口 (SDCI),能够将称作现场设备或次设备的小型传感器和执行器联网到IO-Link控制器中枢或主设备,然后再进一步连接到自动化装置的其余部分。IO-Link的优势之一就是允许使用普通的非屏蔽电缆(可长至20m,有3至5股导线)实现连接。

本文会将更多篇幅放在解释1.1版的三个全新IO-Link特性上:

IO-Link 1.1允许数据备份,因此工厂人员可以保存并重复使用设备参数

IO-Link 1.1可以处理的数据宽度可达每端口32字节

IO-Link 1.1允许IO-Link 1.1主设备实现230.4千波特数据速率

IO-Link 1.1作为参数分配服务器

IO-Link组件的控制集成是通过配置软件来完成的,利用了与每个IO-Link组件关联的标准化IO设备描述 (IODD) 文件。这些IODD文件(存放组件型号、工作范围、支持诊断功能的数据和显示在HMI和GUI上的符号)是由组件制造商提供的.xml文件,通过其自有网站和ioddfinder.io-link.com支持IO-Link V1.0和V1.1。

IO-Link 1.1的最新更新增加了一些IO-Link 1.1主设备的能力,使之能够在本地存储IODD文件和补充数据——以便为网络上其它设备提供参数分配服务器功能。在此功能推出之前(以及在传统的IO-Link装置中),最终用户更换新的现场设备或换用其它设备时,必须先对该设备进行配置——通常是将其插入PC的USB端口并通过软件手动执行设置。

1.1版在这一方面改进的另一项优势是,最终用户现在可以(在许多情况下)热插拔来自不同制造商的同等IO-Link边缘设备——使得基本可互换设备选择大为增加。当需要对大规模生产线上故障或损坏的传感器进行紧急更换时,这就特别有用。

IO-Link 1.1更高通信速度的具体细节

IO-Link 1.1版另一新功能就是COM3——速率支持更先进的现场设备功能的通信模式。COM3SDCI通信模式的指定数据速率最高可达230.4kb/s(或者本文所说的230.4千波特)。这意味着最新的IO-Link迭代 (1.1.3) 改进解决了最后一个对IO-Link的争议之处——即该标准没有足够的速度适应现代自动化需要。

具体来说,1.1.3加入了支持实时通信的周期时间,现在可以周期性地发送上一篇关于此主题的Digi-Key文章中所述的过程数据,某些情况下甚至可以达到亚毫秒级。发送过程数据所需要的实时带宽(以每秒千字节(kB/s) 计)取决于主设备从其请求消息所花费的时间、通信方向上的开关延迟、现场设备响应所花费的时间以及另一通信方向上的开关延迟。

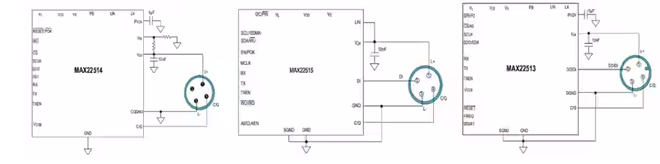

如果掌握一些实际微控制器电路(某些情况下是独立式 IC)背景知识,就会理解IO-Link组件是如何进行这些通信的。在主设备及其现场次设备中,会有称作通用异步收发传输器 (UART) 的电路,将数据打包或组帧到数据包中发送出去。这些帧有11位长——一位用作通信开始位,八位(在IO-Link规范和官方文献中亦称一个八位字节)用于承载实际过程数据,另外两位用作通信奇偶校验和停止位。

按照2019年6月IO Link 1.1.3规范表9规定,用IO-Link COM3布局发送每个位只需4.34微秒。该时间加上主设备和次设备中数据包间的延迟(分别为最高4.34微秒和该值三倍),以及4.34微秒至43.0微秒的通信方向开关延迟,使得最坏情况下数据传输速率也是亚毫秒级的,而这对于苛刻的工业应用来说仍是完全足够的。

通配符(对实时带宽有很大影响)是为 IO-Link 网络选择的消息序列类型。不同序列类型针对不同数据量的非周期性或请求式数据传输。因此,如要估计IO-Link布局的实时带宽,就必须计算系统消息发送所容许的过程数据和非周期性数据的两者数据量。有些类型定义了固定的过程和非周期性请求式八位字节值,而另一些类型则让供应商或用户设置1到32的过程数据八位字节值,非周期性数据八位字节值则设置为1、2、8或32。简而言之,系统需要移动的数据越少,周期时间就可以越快。

通过分析上述因素后就可以得出实时带宽——即发送的过程数据(以千位计)除以总计算周期时间(以千位每秒计)。例如,当只有一个非周期数据八位字节(记为18)和32个过程数据八位字节(记为32·8)时,周期时间只有几毫秒,而带宽会超过100千位每秒。

所有新型IO-Link 1.1主设备均支持COM3和采用此数据速度的自动化组件——自动适应其所连接的次设备所使用的速率。实际上,让具有不同周期时间的现场设备从一个主设备上运行,以允许使用不同复杂程度的传感器和执行器,以及进行增量式设计升级,是很常见的。采用COM3的230.4千波特数据速率的执行器(通常采用本文下一节所述的B类端口布局)包括液压传动和机电组件——气动阀门、直线气缸、歧管以及基于步进电机的小型现场设备。最常使用COM3的传感器包括位置和位移传感器以及颜色、温度和压力传感器,所有这些传感器在过程控制中最常见。选择机械开关也会利用这个COM3通信模式。

IO-Link 1.1物理连接(包括数据端口)

现在我们来看一下IO-Link的数据带宽——过程数据可达每端口32字节。IO-Link主设备上所有激活的端口设置为处理数字输出或输入,或使用UART以半双工模式(因此数据位以单位序列发送和接收)作为IO-Link点运行。典型的四端口和八端口IO-Link主设备可以直接连接到多个现场设备或充当中枢(传输宽度取决于这个主设备)。典型的IO-Link现场设备连接包括供电导体L+和M以及C/Q1导体,后者承载过程数据以及参数化、配置和诊断数据。

这里稍复杂的事是,IO-Link规范同时允许主设备和次设备使用A类和B类端口。按IEC 60947-5-2规范定义,A类端口不会与IEC 61076-2-101定义的A字码M12连接器混淆。如需详细了解IO-Link环境中无处不在的M12连接器,请参阅Digi-Key文章《IO-Link基础知识》。简言之,IO-Link连接器引脚2和5有时用,有时不用,且用法各不相同,而引脚1、3和4是始终使用,只是后者用法不同。A类布局(基于四引脚M5、M8或M12连接器)允许更多的I/O连接变化,甚至用于高电流输出来驱动执行器。相反,B类布局则始终是5引脚M12连接。

无论是A类还是B类,母头连接器插座要位于主设备上,公头连接器引脚要位于现场次设备上。

每端口32字节的过程数据量只是最先进的IO-Link连接型传感器和执行器的最大值;实际上,像开关这样的较简单IO-Link次设备数据宽度可能只有一个位。当应用的设置数据宽度不足时,有些IO-Link主设备会允许分段进行过程数据传输。IO-Link的其它数据容量扩充方案包括使用多个引脚4导体进行双向IO-Link和开关通信,以及对引脚4 IO-Link数据进行并行双通道数据传输。对于后者,引脚2导体可承载设备特定I/O或开关信号(尽管通常不与状态监控相关),并空出IO-Link通道以承载补充信号。这种IO-Link双通信数据传输可实现实时通信,而无与远程PLC(包括周期时间)有关的延迟,反过来支持需要立即对机器或设备状况进行分析并做出响应的应用。

结语

IO-Link 1.1版的三个新功能包括:数据备份(用于保存并重复使用设备参数)、处理每端32字节的数据宽度的能力,以及主设备的230.4千波特数据传输速率。这些功能加快了IO-Link 1.1在工业自动化领域的运用。

原文标题:IO-Link 1.1标准深度解读:三大新功能的威力,你都get到了吗?

文章出处:【微信公众号:得捷电子DigiKey】欢迎添加关注!文章转载请注明出处。

审核编辑:汤梓红

-

控制器

+关注

关注

112文章

16409浏览量

178685 -

Digi-Key

+关注

关注

4文章

135浏览量

52647 -

IO-Link

+关注

关注

2文章

156浏览量

19129

原文标题:IO-Link 1.1标准深度解读:三大新功能的威力,你都get到了吗?

文章出处:【微信号:得捷电子DigiKey,微信公众号:得捷电子DigiKey】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

意法半导体推出全新IO-Link参考设计 助力智能工业应用

Profinet协议IO-Link主站网关-三格电子

MR20远程IO与IO-Link的差异化应用

IO-Link的定义和特点

亚信电子于IAS 2024展出最新IO-Link主站&设备软件协议栈解决方案

初识IO-Link及IO-Link设备软件协议栈

初识IO-Link及IO-Link设备软件协议栈

倍加福推出全新IO-Link信号灯

使用IO-Link技术能带来哪些优势?细数IO-Link八大优势

ADI的智能工厂专业知识助您选择合适的IO-Link从站收发器

虹科技术丨一文详解IO-Link Wireless技术如何影响工业无线自动化

基于RA2E2 MCU和IO-Link PHY的传感器解决方案介绍

亚信电子推出全新IO-Link设备软件协议栈解决方案

亚信电子推出全新IO-Link设备软件协议栈解决方案

解读IO-Link 1.1版的三个全新特性

解读IO-Link 1.1版的三个全新特性

评论