本文讨论了CNC和PLC之间的各种硬件差异。目的不是断言不可能在控制器之间进行转换,而是解释为了使机器正常运行必须解决的各种元素。

相对于软件差异非常大,两种控制器的输入和输出硬件连接实际上非常相似。

输入信号

输入信号是PLC的用途实际上很适合CNC机床产生的信号的一种情况。

至少,CNC框架通常包括某种微型限位开关或非接触式限位开关。这些数字信号不仅提供位置感以防止损坏的轴超程,而且还用于在程序开始时“归位”机器,以提供相对于工件的位置感。由于这些是数字信号,因此它们是PLC的理想输入设备。

一些CNC机器还将包括在加工操作期间用于位置反馈的编码器。它们可能是轴电机上的旋转编码器,也可能是沿轴长度的线性条形编码器。在任何一种情况下,编码器都是PLC的常见输入,使其成为另一个相当容易的硬件集成。

一些高级CNC应用程序可能包括额外的输入信号。这些可能包括用于定位零件边缘的电子寻边器触控笔或用于从各种不同的终端工具类型中进行选择的索引。这些可能不会出现在所有机器上,但如果它们提供数字输入信号,它们可能非常适合PLC输入终端。

输出信号

产出类别导致了一些更困难的挑战。大多数CNC系统具有由步进或伺服电机驱动的多轴(2-3轴甚至更多轴)。因此,驱动它们的控制系统必须能够直接与这些电机通信。PLC确实与电机接口。但是,这更有可能是外部三相变频驱动器(VFD)或伺服控制器。

如果使用PLC驱动运动轴,可能需要提供足够的伺服或步进驱动板。这些驱动板将需要以可变占空比进行高频切换的信号。PLC必须能够提供这些信号,通常称为具有恒定频率的脉冲宽度调制(PWM),或具有可变频率的“脉冲串”。如果PLC有继电器输出,它肯定不能驱动运动轴。

控制器的另一个输出信号是驱动刀头本身的信号。如果这是一个旋转主轴,它可能是一个使用VFD的三相电机。这对于PLC来说是完美的。对于其他工具头,例如激光、等离子切割机或其他非旋转工具,信号可能需要是额外的PWM以提供可变输出功率。

概括

使用PLC代替CNC控制器需要在软件和编程领域以及硬件连接方面进行深思熟虑。硬件通常是最简单的挑战。输入提供位置信息,这些信息是数字信号和编码器——非常适合PLC。输出设备必须能够简单地为运动轴提供适当的信号——通常是PWM或脉冲序列信号。

选择用PLC替换CNC控制板可能不是一件容易的事。这几乎总是可能的,但提供正确的输入命令来驱动运动轴是该过程中最困难的部分,除非要完成的CNC程序简单且一致。

PLC专为基于真实事件和信号的重复性任务而设计。CNC控制器旨在将虚拟的数字刀具路径转换为真实世界的运动,在程序执行期间几乎没有外部信号。

只要解决了软件和硬件挑战,结果可能是一个非常有效的PLC机器控制系统。

-

控制器

+关注

关注

113文章

16509浏览量

179994 -

plc

+关注

关注

5020文章

13406浏览量

466347 -

CNC

+关注

关注

7文章

325浏览量

35437

发布评论请先 登录

相关推荐

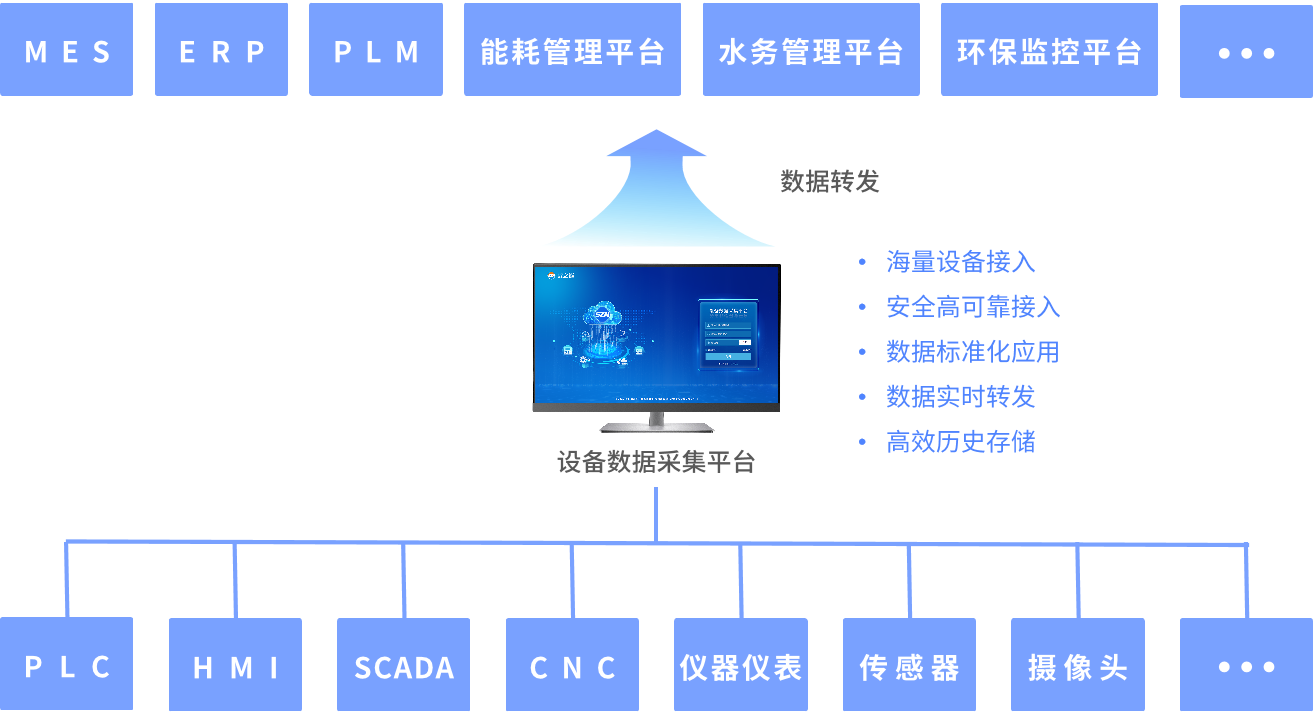

CNC物联网平台有什么功能?解决哪些问题?

CNC数据采集网关是什么

CNC和PLC之间的各种硬件差异

CNC和PLC之间的各种硬件差异

评论