本研究利用臭氧去离子水(DIO3)开发了拥有低成本的新型清洗工艺(氧化亚钴),臭氧浓度为40ppm,用于去除有机蜡膜和颗粒,仅经过商业除蜡处理后,蜡渣仍超过200A。

DIO3代替脱蜡剂在8000a左右对蜡有较多的去除率。

将脱蜡器与dio3结合,以减少脱蜡时间和SC-1步骤,DIO3冲洗后的蜡厚度小于50A,而去离子水冲洗后的膜厚度大于200A。用DIO3冲洗代替DI冲洗后,接触角较低,表面完全亲水。用DIO3处理过的表面的光学图像显示了更薄的蜡层,这表明不需要进一步的清洗步骤。将SC-1清洗步骤与DIO3冲洗工艺相结合,进一步提高了颗粒去除效率。

为了在短时间内去除蜡,将商用除蜡剂与dio3结合,新工艺的目标是减少脱蜡时间和SC-1步骤。在脱蜡机(1:40)中处理样品4min后,剩余蜡厚度随时间的变化,用dio3冲洗法处理膜后,即使在较短的处理时间内,膜的厚度也低于100a,脱蜡剂处理4分钟后,常规脱蜡和去离子水冲洗工艺后仍有厚度大于200A的蜡残留。另一方面,脱蜡过程后的dio3冲洗而不是去离子水冲洗的蜡含量小于50A。用dio3代替DI冲洗后,接触角降低,蜡残留较少,这表明没有进一步的清洗步骤来去除所需的蜡,冲洗后加入SC-1步骤,无论臭氧处理如何,接触角都完全亲水性。

为了确认包括SC-1清洗的几个步骤的PRE,使用200mmp型(100)进行PRE测试的最终抛光晶片,在清洗最终抛光的晶圆之前,浆液颗粒约为15万个,常规清洗工艺后,表面颗粒保持158。为了评价DIO3对颗粒去除效率(PRE)的影响,我们使用了200mm的p型(100)晶片,最终的干燥是在室温下的马兰戈尼型IPA干燥机中进行的。脱蜡过程后的dio3冲洗颗粒略低于去离子水,在清洗过程中加入SC-1步骤后,PRE显著增加。

需要注意的是,SC-1与DIo3的应用比单纯的DIW冲洗具有更好的PRE,因为DIO3冲洗不仅可以去除蜡残留物,还可以去除最终抛光后引入的颗粒,PRE与24分钟的工艺时间和开发的常规工艺少于8分钟的工艺相比,PRE基本相同,它还可以假设dio3漂洗使晶片表面更具亲水性,这不仅防止了颗粒在冲洗过程中的粘附,而且提高了冲洗效率。

此外,dio3/氨清洗的二氧化硅颗粒去除测试,40ppm的dio3浓度与氢氧化铵可以得到95%的PRE,与传统SC-1溶液的PRE几乎相同。并研究了dio3清洗后IPA马兰戈尼干燥,评价IPA马兰戈尼干燥效率和颗粒去除效率。

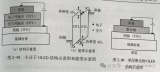

为评价IPA蒸气对马兰戈尼干燥的影响,采用颗粒沉积体系对0.5um硅颗粒进行污染,研究了带有和不带有IPA蒸汽和没有IPA蒸汽的去离子水,用IPA蒸汽对去离子水冲洗的干燥效率远高于仅用冷去离子水冲洗的干燥效率,如图所示1。这可能是由于IPA蒸汽引起的马朗戈尼效应。

图1

用DIO3去除有机蜡进行有机污染,最终抛光的浆液颗粒和二氧化硅进行无机污染,DIO3浓度由带有溶解和气体臭氧传感器的臭氧产生系统自动控制,该传感器根据Henry定律,可以通过控制臭氧接触器中的O3气体压力来提高DIO3浓度,采用传统的脱蜡剂、IPA和丙酮去除有机蜡,并进行比较,脱蜡处理后仍有厚度大于200A的蜡残留,所有溶剂均将表面接触角降低到20°,但没有降低。

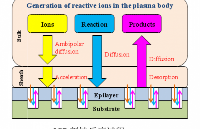

本研究采用DIO3去除有机蜡进行有机污染,最终抛光的浆液颗粒和二氧化硅进行无机污染,DIO3浓度由带有溶解和气体臭氧传感器的臭氧产生系统自动控制,该传感器根据Henry定律,可以通过控制臭氧接触器中的O3气体压力来提高DIO3浓度。

由于臭氧反应受到扩散作用的限制,DIO3仅不能去除厚蜡膜,用DIO3冲洗代替去离子水冲洗,不仅可以完全去除蜡残留物,还可以去除颗粒,减少SC-1的清洁步骤。在清洗过程中加入SC-1步骤时,PRE增加。需要注意的是,SC-1与DIO3的应用比单纯的DIW冲洗显示出更高的PRE。漂洗不仅可以去除蜡残留物,还可以去除最终抛光后引入的颗粒。还可以假设DIO3漂洗使晶片表面更具亲水性,不仅防止颗粒在冲洗过程中粘附,而且提高了冲洗效率。因此,DIO3的引入大大减少了工艺时间和化学消耗。

审核编辑:符乾江

-

半导体

+关注

关注

334文章

27502浏览量

219710 -

晶片

+关注

关注

1文章

403浏览量

31495

发布评论请先 登录

相关推荐

深入剖析半导体湿法刻蚀过程中残留物形成的机理

等离子体刻蚀和湿法刻蚀有什么区别

半导体湿法刻蚀残留物的原理

芯片湿法蚀刻工艺

芯片湿法刻蚀残留物去除方法

晶圆湿法刻蚀原理是什么意思

半导体湿法和干法刻蚀

湿法刻蚀步骤有哪些

半导体湿法刻蚀设备加热器的作用

日本电气玻璃与VIA Mechanics签署面向下一代半导体封装的无机芯板开发协议

半导体湿法技术有什么优势

晶圆表面金属污染:半导体工艺中的隐形威胁

半导体湿法中臭氧溶液去除有机/无机污染

半导体湿法中臭氧溶液去除有机/无机污染

评论