摘要

化学镀金是印制电路板制作过程中较为常见的表面处理方式,金缸中金浓度的稳定性为关键控制参数和指标,从而能严格控制产品镀金厚度,达到稳定生产品质并降低生产成本的目的。本文介绍X射线荧光光谱分析(X Ray Fluorescence,简称XRF)在测定印制电路板化学镀金工序金缸中镍金含量的应用。

一、前言

X射线荧光光谱分析(X Ray Fluorescence,简称XRF)是一种发展较快的重金属测定技术。当X射线照射到需要测定的物质上时,被照射物质的原子核外电子会被激发,产生二次X射线(X射线荧光)。由于元素不同,其能量或波长是不同的,根据待测元素X荧光的能量或波长可进行定性分析,根据待测元素的X荧光强度可进行定量分析。

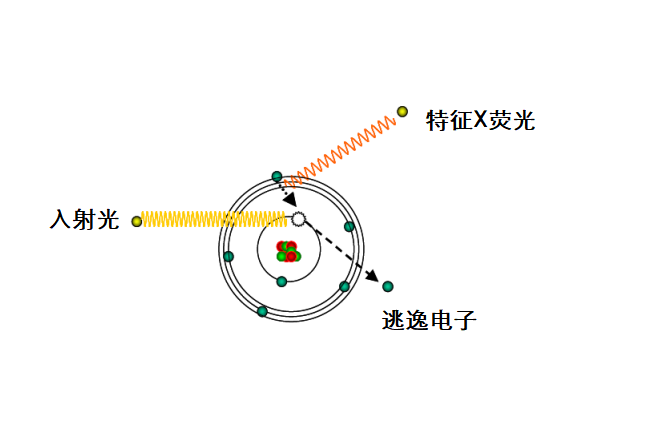

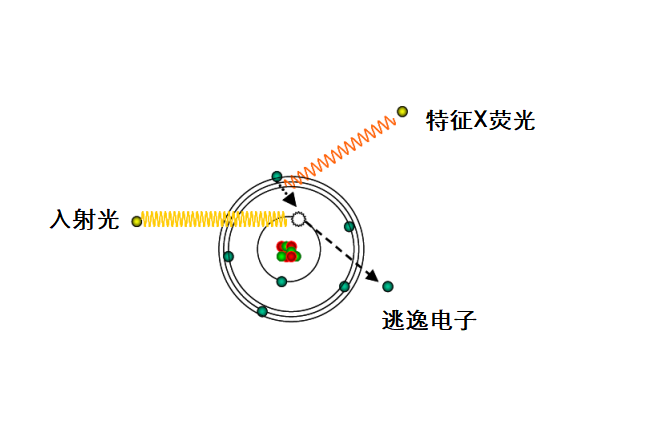

X射线荧光分析部分主要构成部分是:X射线管、激发X射线管工作的高压电源、X荧光接收器、信号处理电路、X荧光定性定量分析软件包。X荧光分析的基本过程如下:X射线管发出X射线激发样品, 使电镀液中各个元素的原子中的核外电子(特别是K层电子)受激发而放出,并且在原来位置产生一个空穴,此时外层电子(特别是L层电子)就会填充这个空穴位置,多余的能量就以特征X射线的形式放出(图1),这些特征X射线进入探测器产生脉冲信号, 经过前置放大器送入脉冲谱仪放大器, 经脉冲谱仪放大器的放大与脉冲成形, 送入ADC转换器,ADC将模拟信号转换成数字量, 送入计算机接口, 软件通过控制接口电路来进行脉冲谱数据的采集与控制。 X 荧光分析软件通过对各种特征X射线能量的分析,得到定性的结果,也即知道样品含有何种元素,再通过对特征X射线的强度计算与分析,最终完成样品中各成分的浓度分析。

图1 X射线照射被测量物质产生X射线荧光

二、背景

化学镀金层外观为金黄色,具有较低的接触电阻、导电性能良好、易于焊接、耐腐蚀性强等优点,是印制电路制作工艺中常见的表面处理方式。化学镀金工艺要获得良好的沉金质量,必须管控好金层的厚度,金层太薄不能满足客户品质要求,太厚则浪费大量昂贵的金盐,导致生产成本居高不下。因此化金槽液除了将温度,pH等工艺参数管控在工艺范围之内,还必须将金、镍离子等浓度控制在一定范围之内。

化学镀金在连续生产过程中,金的浓度变化较快,为了将金、镍离子等浓度管控在工艺管控范围内,当前主要依靠化验室人工取样,采用原子吸收光谱仪或ICP等离子发射光光谱,样品人工取决,稀释100倍后进行定量分析,通常人工稀释时,会造成一定的稀释误差,有可能导致人为误差较大。并且原子吸收光谱仪或ICP等离子发射光光谱仪需为专业人员进行操作及维护保养。每天仅分析一次,再根据分析加药进行镀金药水补加及调整。通常每天仅分析一次,这样仍然难以控制金浓度的较大波动,导致产品镀金层品质出现波动,金盐成本增加。

能量色散型X荧光光谱仪,通过标样准确校准后,可保持较高的分析准确度及可靠性,具有无损、快速的特点,很适合现场快速分析动管控的特点。

三、镀金槽液在线分析结果

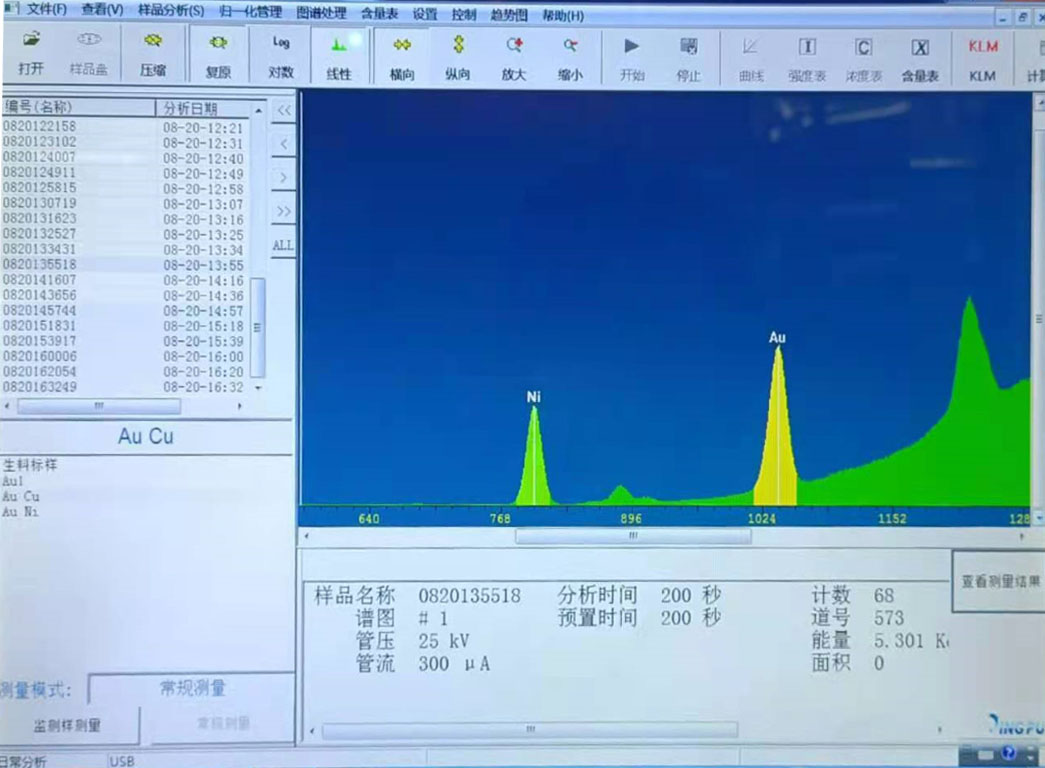

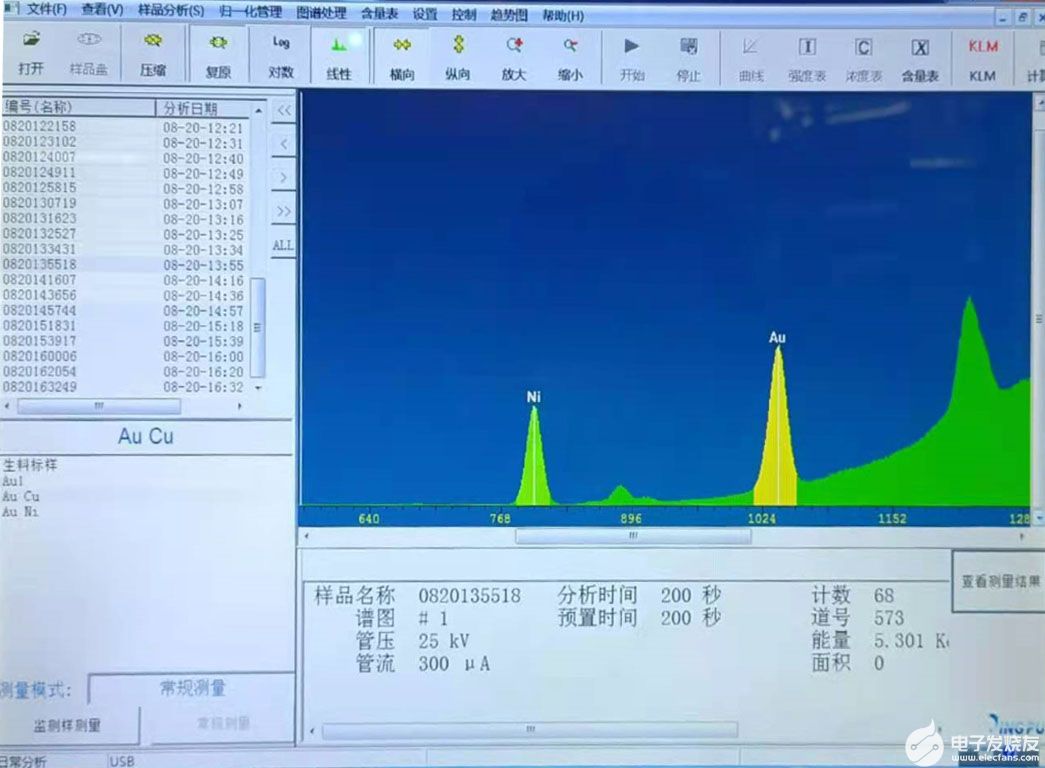

3.1镀金槽液分析X荧光光谱图(如图2)

图2 XRF探测器接收样液的 X荧光信号

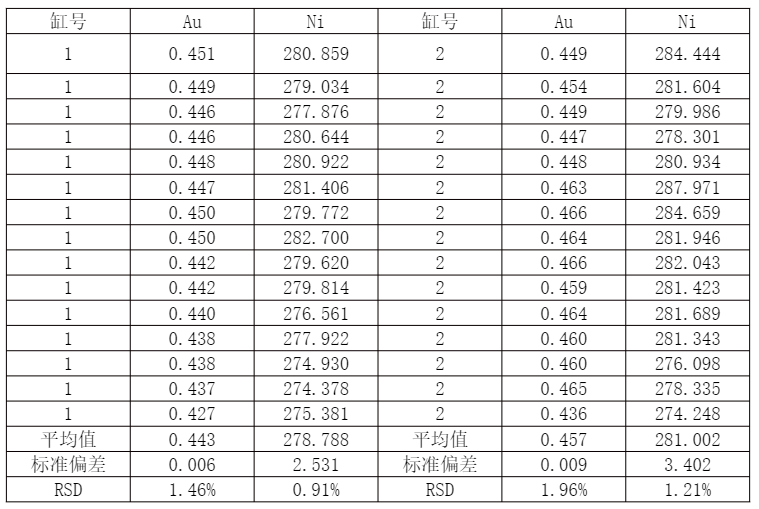

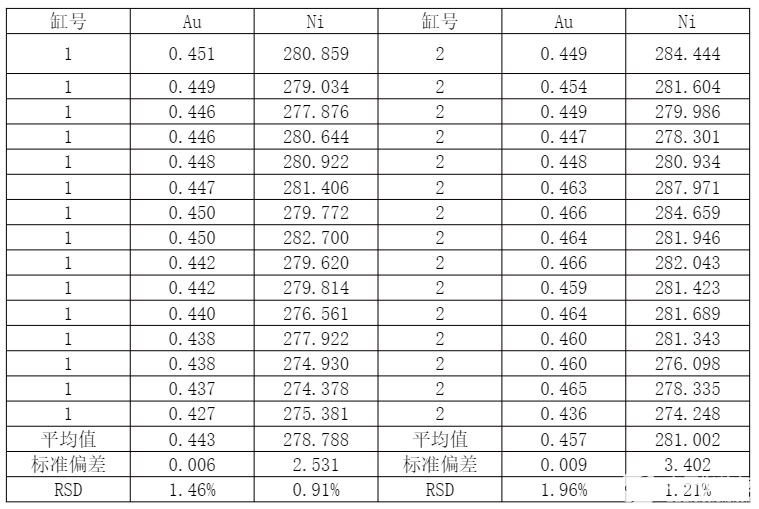

3.2测量数据(Au单位为g/L,Ni单位为10-6)

3.2.1 XRF在线实时测量化学镀金线金缸数据(每60分钟测量一次)

表1 XRF在线实时测量金缸数据

3.2.2 同时取该槽液在原子吸收分光光度计(AA机)测得数据如下:

表2 AA机测量金缸数据

四、数据分析

4.1 XRF在线实时测量化学镀金线金缸数据稳定,相对标准偏差(RSD)<5%,符合常规仪器分析法衡量误差限制范围;

4.2 XRF与原子吸收分光光度机(AA机)测量同一样品的数据相似度达到98%以上,完全可以替代传统的AA机。

五、总结

在线XRF分析仪完全适合镀金槽液现场在线分析!

5.1 采用在线XRF分析系统的主要优点是:

(1)自动取样,自动分析,无人化自动运行,并可控制加药单元自动添加药水,节省人力成本;

(2)样品无需稀释,XRF能量色散X荧光光谱仪可直接测量,分析精度高;

(3)化金槽液中的金离子和镍离子,XRF能量色散X荧光光谱仪可一次性同时分析;

(4)可实时分析或定时分析,分析频率大大提高,可保证工艺更加稳定;

(5)XRF能量色散X荧光光谱仪易学易用,维护简单,没有耗材,运行成本低;

(6)在线XRF分析系统可多通道自动进样,同时分析控制多个镀金工艺槽,降低设备投入成本。

5.2 采用原子吸光光谱仪或ICP等离子体发射光谱仪分析镀金槽的主要缺点是:

(1)槽液取样后先要稀释100~1000倍后方可用原子吸收光谱仪或ICP等离子体发射光谱仪分析,样品稀释过程会产生误差;

(2)人工取样及稀释后,金、镍元素需要逐个分析,且分析时间较长,所以一般一班(8小时)才分析一次;

(3)分析频率低,所以化金槽液浓度管控波动就会较大,镀金品质不稳定,原材料金盐的使用成本也上升;

(4)分析仪器价格较高,一般在30~80万人民币一台;

(5)仪器操作需要专业人员,并且维护成本高;

(6)需要燃烧可燃气体,气体的存储对实验室的安全构成隐患,增加了企业的投入成本。

审核编辑:汤梓红

-

电路板

+关注

关注

140文章

5018浏览量

99638 -

光谱分析

+关注

关注

0文章

37浏览量

10078 -

xrf

+关注

关注

0文章

11浏览量

10702

发布评论请先 登录

相关推荐

全球印制电路板制造业的演变与转移

X射线荧光光谱分析在印制电路板中的应用

X射线荧光光谱分析在印制电路板中的应用

评论