状态监测的智能方法

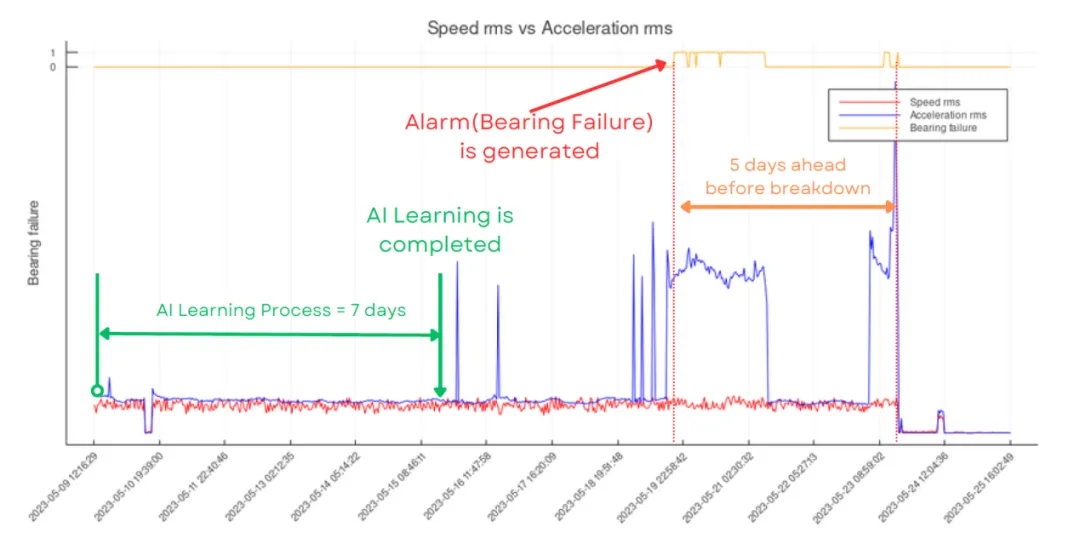

预测性维护的第一步是创建一个系统来监控设备的状况。通常,机器会随着时间的推移而磨损;这导致可测量的规格或参数逐渐变化。原则上,我们越早发现缺陷,维护成本就越低,生产时间损失的风险也就越低。直到最近,设备专家和维护人员几乎完全使用基于压电或超声波传感原理的离散便携式传感器探头来监测振动和声音发射等故障指标。然而,基于这些技术的诊断设备相对复杂且昂贵,并且在可重复性、数据管理和分析方面也存在局限性。

最先进的电子设备和先进的算法使一种新方法成为可能。我们现在可以直接在机器上应用小型、低功耗传感设备来监控多个参数,对获取的信号数据进行预处理,并将数据发送到本地、远程或基于云的分析和控制设施。这些紧凑型智能传感器节点通常由传感器、微控制器、电源管理电路和有线或无线连接组成,与传统的状态监测设备相比具有显着优势。

智能传感器节点的优势

首先,有一个很好的经济论据。具有自主操作的智能传感器节点的成本远低于便携式压电探头和操作它们所需的熟练技术人员。其次,具有可重复、可靠和及时的数据的优势。这要归功于机器运行期间的持续测量和分析,并且不仅限于可能错过早期或严重故障迹象的维护计划。下一个好处是能够使用智能算法在节点本地分析数据并立即触发本地操作以保护设备并确保工人安全。传感器节点还可以配置为通过随时间自动调整监控参数来解决老化设备的容差增加。

除了本地传感器节点在监控单个机器方面提供的优势之外,当传感器节点连接到云并能够收集大量数据以进行更深入的预测维护分析时,还有更多好处。

开始使用预测系统

建立基于智能传感器系统的预测性维护解决方案可能需要一到两年的时间,包括几个重要步骤:

定义系统架构。

以合适的成本和可用性寻找具有合适精度和稳定性的传感器。

定义微控制器所需的规范,包括计算能力、内存和接口。

选择连接技术。

设计电源管理级和合适的外形尺寸。

实施所需的分析以及表征系统。

在真实的应用场景中验证一切。

ST 设计了一个专门的生态系统,以促进对预测性维护系统设计人员可能需要的产品的评估,并使用预先验证的工具加快现场测试表征的部署。意法半导体为有线传感器节点参考设计套件和与云数据连接的无线传感器节点提供振动分析工具。

具有 IO-Link 功能的有线传感器节点参考设计套件

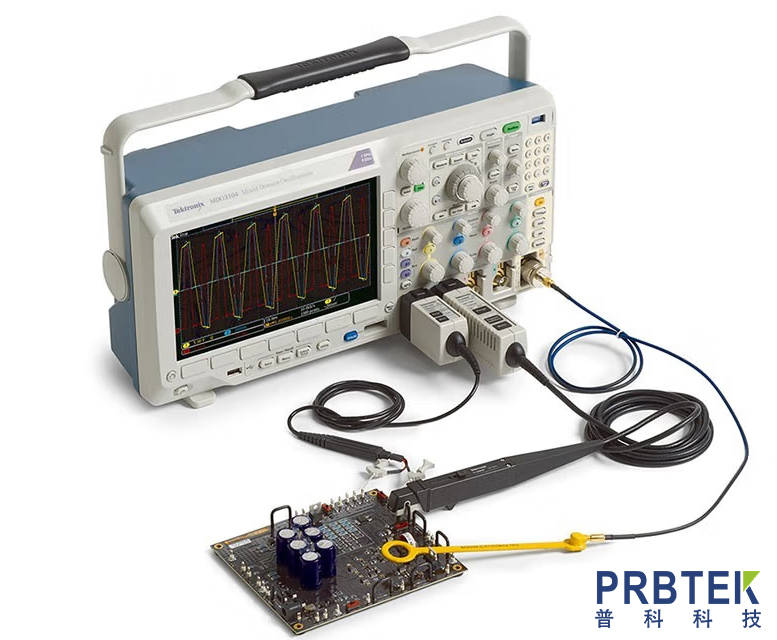

STEVAL-BFA001V1B是一款小型工业参考设计套件,用于基于有线连接的状态监测和预测性维护。

硬件开发套件包括一个带有多个传感器的工业传感器板、一个微控制器和一个用于通过有线连接发送数据的设备控制器、一个用于 ST-LINK/V2-1 编程和调试工具的适配器,以及必要的电缆和连接器。

固件包 STSW-BFA001V1在 STM32F4 微控制器上运行。它包含基于 3D 加速度计库的完整演示示例,具有用于预测性维护的高级信号处理,包括时间分析(速度 RMS、加速度峰值)、频率分析(可编程 FFT 大小、平均、重叠和开窗)、声音分析(PDM 到 PCM ,声压,音频 FFT)。该软件包包括气压传感器驱动程序以及相对湿度和温度传感器。

具有云连接的无线传感器节点

软件包 ( X-CUBE-WATSON ) 在无线连接的 IoT 节点上运行,数据传输到 IBM Watson IoT,可用于传输传感器数据和接收来自远程应用程序的命令。

该软件包让开发人员能够快速启动端到端物联网开发,让他们专注于附加功能,而不是开发基本功能。

该软件包进一步扩展了用于处理加速度计数据的预集成算法,可用于检测来自电机、风扇和泵等设备的振动。被测设备的最大频率和磨损状况与原始传感器数据一起传输到 IBM Watson IoT,从而能够快速开发用于工业状态监测和预测性维护的解决方案。

预测性维护是智能工厂的关键推动因素之一,实现它的技术已经在这里:传感、连接、安全、电源管理和具有人工智能功能的嵌入式处理。添加云计算和连接,您就拥有了创建复杂、高性能系统的所有要素,这些系统可以提供预测性维护应用程序的全部优势。

审核编辑:郭婷

-

微控制器

+关注

关注

48文章

7470浏览量

150944 -

传感器

+关注

关注

2547文章

50522浏览量

751415 -

电机

+关注

关注

142文章

8898浏览量

144968

发布评论请先 登录

相关推荐

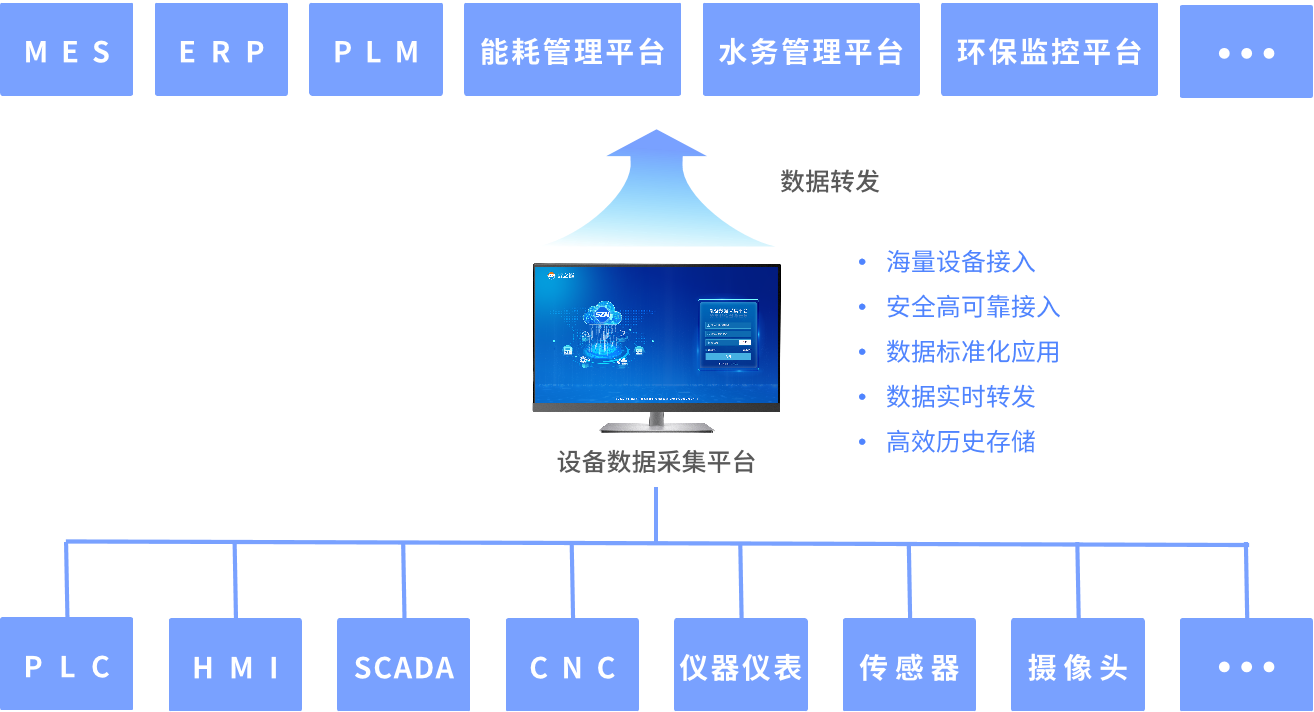

工业数据采集平台在预测性维护中的作用

Tekvpi探头接口的一些好处是什么?

为什么振动监测对物联网预测性维护至关重要

对于大模型RAG技术的一些思考

如何设置这样的预测性维护系统以及一些可用的工具

如何设置这样的预测性维护系统以及一些可用的工具

评论