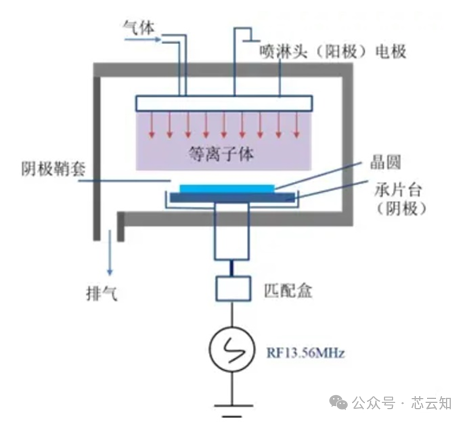

我们华林科纳研究了一种干法各向异性刻蚀石墨和石墨烯的方法,能够通过调整蚀刻参数,如等离子体强度、温度和持续时间,从边缘控制蚀刻,蚀刻过程归因于碳原子的氢化和挥发,蚀刻动力学与甲烷形成一致,这种简单、干净、可控且可扩展的技术与现有的半导体处理技术兼容。

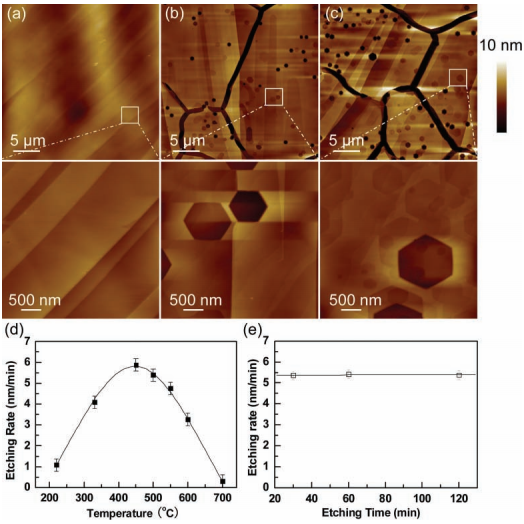

各向异性蚀刻首先应用于石墨,因为它由堆叠的石墨烯层组成,将具有新劈开表面的石墨样品暴露于纯氢等离子体中进行蚀刻,新鲜石墨表面的原子力显微镜(AFM)图像(图1a)显示了许多阶梯状边缘,图1 b和1 c显示了分别用50和100 W的等离子体功率蚀刻后石墨表面的两个典型AFM图像,蚀刻后,石墨表面的形貌特征明显不同——在晶界处形成沟槽,更重要的是,在石墨基面上形成六边形凹坑,这些规则的六边形凹坑在整个晶粒上具有相同的取向,是石墨基面各向异性蚀刻的明显标志,因为石墨晶体具有关于的六重旋转对称性。

蚀刻速度与温度有关(图1d);它随着温度的增加而增加,在≈450°C时达到峰值,然后在≈700°C时减小到零,这里的“蚀刻速度”是指石墨基底平面的最大蚀刻速度,由最大的蚀刻六角形坑估算,图1e为不同时间间隔下石墨基面的平均蚀刻速度所示,在相同的蚀刻条件下,它们显示了一个恒定的蚀刻速度,与时间无关。

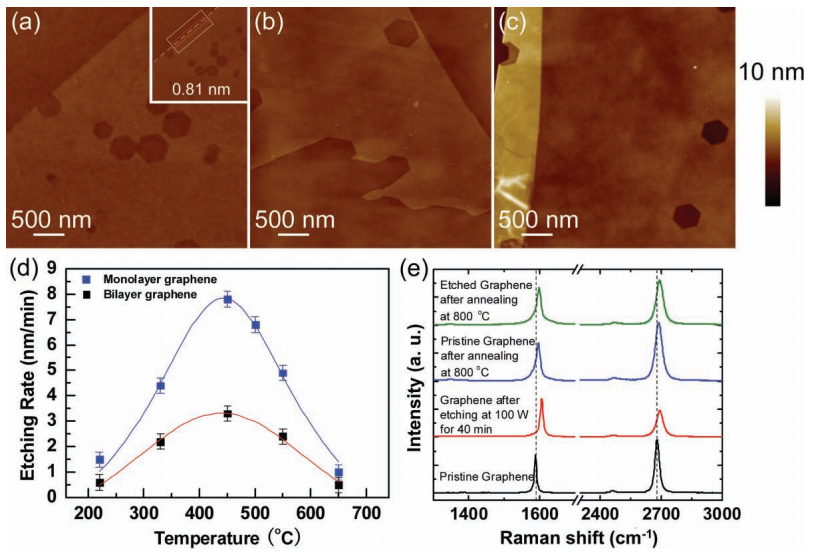

蚀刻后SiO 2衬底上单层、双层和多层石墨烯的典型AFM图像如图2a、2b和2c所示,单层和双层石墨烯类似的温度依赖性各向异性蚀刻速度如图2 d所示,在相同的蚀刻条件下,单层石墨烯的蚀刻速度高于双层石墨烯或石墨,单层石墨烯的这种较高蚀刻速度可能是由于当石墨烯边缘暴露于等离子体时反应的较大横截面积和衬底引起的粗糙造成的,低功率等离子体各向异性蚀刻用于仅沿着边缘和固有缺陷进行蚀刻,这不会引起其他缺陷,并且允许精确控制石墨烯的剪裁。

审核编辑:汤梓红

为了识别石墨基面上的蚀刻各向异性,利用扫描隧道显微镜(STM)对蚀刻的六角形凹坑的边缘进行了成像,专注于单层凹坑,因为它们的台阶边缘可以清晰地看到,在典型的六角形凹坑的恒流STM图像中,一个边缘的原子分辨率图像,蚀刻顶单层和暴露的底层均具有良好的晶格结构,排除漂移畸变的影响后,发现石墨晶格的角度近似垂直于边缘,因此将边缘结构分配给锯齿形边缘,在边缘附近,观察到上层结构的周期性大于石墨晶格的上层结构。对许多蚀刻的凹坑进行了成像,发现它们的边缘总是沿锯齿状方向,边缘粗糙度为<2nm,窗口尺寸为100nm,这些观察结果表明,锯齿形边缘是h2-等离子体蚀刻条件下最稳定的边缘结构,这与之前通过热退火重建边缘的结果一致。

STM数据已经表明,石墨表面在蚀刻后保持了完美的晶格结构,为了进一步证明蚀刻石墨烯的质量,使用拉曼光谱对其进行了表征,因为拉曼D(无序)模式对缺陷非常敏感,图2e显示了两个石墨烯样品在二氧化硅上的典型拉曼光谱。理论计算预测,石墨烯的电子结构强烈地依赖于其边缘,由于获得良好的防御边缘存在差异,因此缺乏实验证据。

各向异性蚀刻的一个非常重要的应用是沿着指定的晶体学方向制造具有良好防御边缘的石墨烯图案,为了确定石墨烯样品的晶体取向,需要短时间的等离子体预蚀刻来蚀刻一些指示性的六角形凹坑,尽量减少蚀刻引起的缺陷,预蚀刻可以通过将其余部分限制在样品的一小部分。进行了制造具有锯齿形边缘的石墨烯纳米带(GNRs)的初步研究,首先先将机械裂解的石墨烯放在带有排列标记的sio2衬底上,然后对样品进行短y蚀刻,形成六角形凹坑,以便根据凹坑方向确定方向,然后,在室温下通过电子束光刻和O 2等离子体蚀刻,制备了宽度约为120 纳米的石墨烯带,最后通过氢等离子体蚀刻将120纳米宽的条带减小到20纳米以下,利用这种各向异性蚀刻技术和蚀刻后高温退火,可以获得具有原子级光滑边缘的GNRs,为了降低接触电阻,使用石墨烯作为接触电极,使用Ti/Au(2/20nm)金属焊片进行测量。作为比较,量子混淆而具有带隙的半导体,该特殊器件的门电压调制时的开态和关态电流变化在2个数量级以上,该装置的电阻约为50kΩ。

总之,展示了一种针对石墨或石墨烯基平面的干蚀刻方法,蚀刻强烈地依赖于晶体取向,导致锯齿状边缘的形成,该蚀刻过程归因于碳原子的氢化和挥发,其蚀刻动力学与甲烷的形成相一致,这种干燥的、各向异性的蚀刻方法非常适合于石墨烯的裁剪,因为蚀刻速率可以被精确地控制,并且可以保持石墨烯的质量。这种简单、干净、可控、可扩展的技术也与现有的半导体处理技术相兼容。假设有晶片级单晶石墨烯样品,这种各向异性蚀刻技术在与标准光刻技术相结合时,将为制造大规模石墨烯纳米结构提供一个有用的工具,因此可以基于合适的起始材料和本文讲述的方法,为未来的集成石墨烯纳米器件铺平一条道路。

-

石墨烯

+关注

关注

54文章

1552浏览量

79652 -

刻蚀

+关注

关注

2文章

186浏览量

13112

发布评论请先 登录

相关推荐

一种干法各向异性刻蚀石墨和石墨烯的方法

一种干法各向异性刻蚀石墨和石墨烯的方法

评论