无论您的工业应用是机器人、工厂自动化设备还是公用事业配电控制系统的一部分,您都需要满足相同的共同要求:在越来越小的空间内提供更多功能,并灵活地适应不断变化的要求。

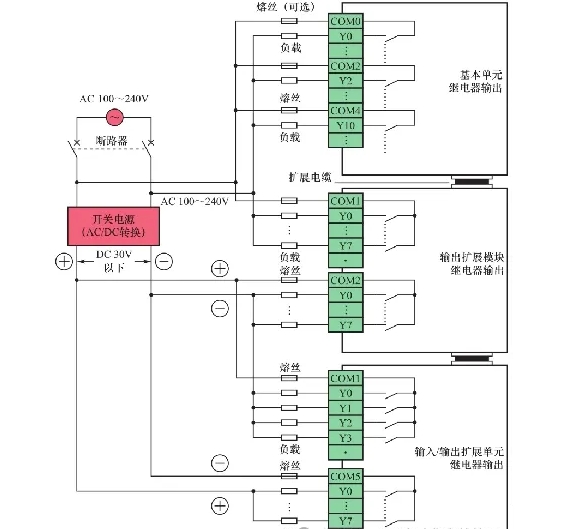

考虑自动化工厂。随着智能走向边缘,智能传感器需要无处不在,以使机器能够参与实时决策。随着工厂的运转,联网的可编程逻辑控制器 (PLC) 持续监控来自数百甚至数千个此类传感器的输入,并将信号发送到输出设备。(数字输入从二进制传感器获取高压输入,将信号数字化,然后将信息传递给控制器。数字输出用于驱动工厂车间的各种高压(24V 及以上)负载,例如继电器、灯、阀门和其他执行器。)因此,这些传感器以及 PLC 或电机控制系统必须很小,才能安装到现有的外壳中,散发出很少的热量,并且节能。

电子编组可以更轻松地将这组广泛的现场 I/O 设备连接回控制器。取代更传统的有线编组方法,电子编组在过程自动化中提供了一种新的信号路由方法。在有线编组中,工厂车间的技术人员将多芯电缆从现场布线到编组柜中接线端子的右侧。电子编组也是如此。但是,在 I/O 室中,每个端子块都以电子方式而不是手动连接到相应的控制器 I/O 通道。不再需要更改物理接线来将 I/O 设备连接到特定控制器。

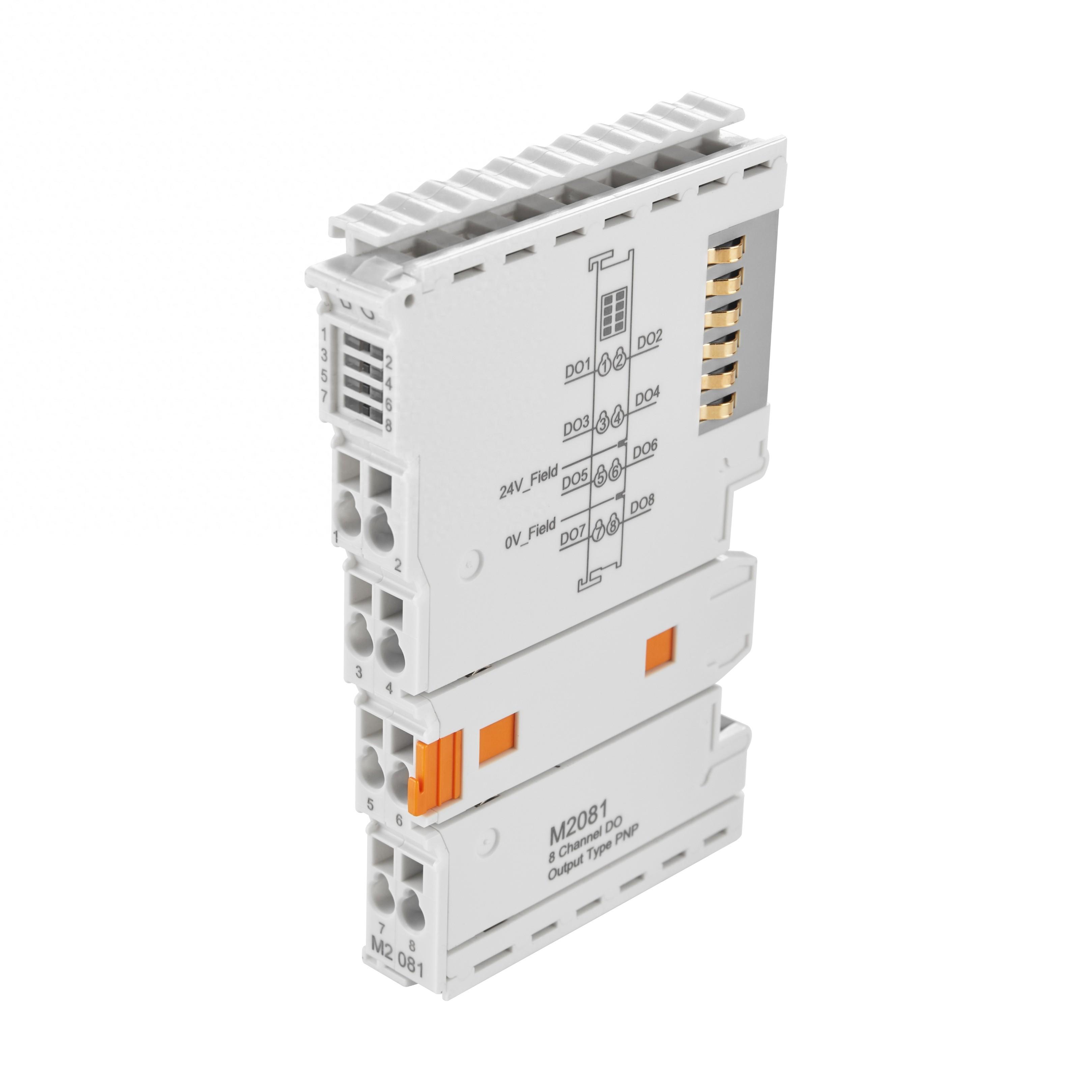

PLC 通常具有数字输入通道或数字输出通道。要从一种类型更改为另一种类型,必须更改通道的物理卡。数字输入和数字输出通道的总数受限于在电子编组系统中容纳卡的机架中存在的每种类型卡的数量。然而,数字输入/数字输出 (DIO) 设备提供了在每个通道的基础上配置为高边开关、推挽驱动器或 1 类和 3 类或 2 类数字输入的灵活性。 使用这样的器件无需分立芯片,无论是用于温度控制的热敏电阻,还是需要功率和电流的光耦合器、电阻器或用于数字输入的笨重 MOSFET。

另一个考虑因素是执行器负载的安全退磁。许多致动器具有高电感。当它们关闭时,您必须等待能量从线圈中分离出来才能再次使用它;否则,外围设备或芯片本身可能会受到损坏。解决此问题的一种方法是限制最大负载电感值。或者,提供安全退磁的 DIO 可防止在负载关闭或放电期间发生此类损坏。

回顾一下,在设计 PLC 或电机控制系统时需要解决的一些关键挑战包括:

电源容差:在对 24V 电源输入进行浪涌测试期间,需要 65V 电源容差以提供电源裕量

功耗:降低模块中的功耗将允许您缩小外壳的尺寸

采用 SafeDemag 技术的新型 DIO

Maxim Integrated 推出了其最新的 DIO 产品MAX14906,它解决了关键的 PLC 和电机控制系统设计挑战。MAX14906 四通道器件采用 SafeDemag ™技术,可快速关断无限电感,工作电源电压高达 40V,耐受 65V。它可以按每个通道配置为高边开关、推挽驱动器或 1 型和 3 型或 2 型数字输入。在 PLC 中,7mm x 7mm 设备可用于 DIO 模块,同时取代数字输入卡和数字输出卡。低 RDSON 和 ICC 降低了模块中的功耗。该设备符合 IEC 61131-2。

MAX14906 的 SafeDemag 特性意味着任何值的感性负载都可以安全放电。相比之下,市场上的大多数数字输入都具有快速退磁功能,但在这些情况下,可能会出现热失控,即过多的功率过快消散、烧毁引线或芯片本身。该设备还集成了断线检测和其他诊断等功能。断线检测会在输出线路短路时发出警报,并在出现开路时发出通知。此外,数字输出电流限制可在 130mA 和 1.2A 之间选择,这消除了能源浪费,使您能够保持在功率预算范围内。

作者:Timothy Leung,Josh Fankhauser

审核编辑:郭婷

-

电源

+关注

关注

185文章

18059浏览量

253365 -

电机控制

+关注

关注

3551文章

1915浏览量

269969 -

连接器

+关注

关注

98文章

14931浏览量

138148

发布评论请先 登录

相关推荐

I/O接口与I/O端口的区别

分布式 I/O 配合高冗余 PLC,打造高效控制新典范

E系列I/O模块在光伏制绒设备的应用

用SN6507优化PLC I/O模块的24V隔离电源设计应用说明

Pickering Interfaces扩展PXI数字I/O模块组合

品英Pickering扩展业界最大的 PXI 数字 I/O 模块组合

PLC的I/O点数是什么意思

PLC的I/O模块的作用及其重要性

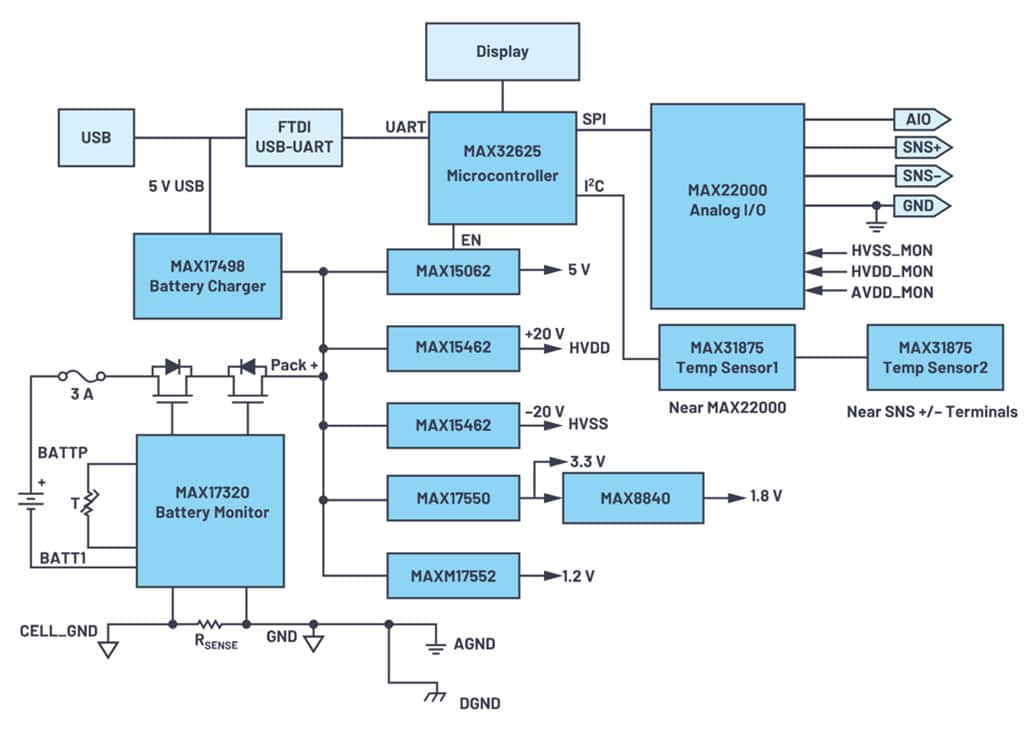

软件可配置模拟 I/O 的设计理念

使用数字I/O IC简化您的PLC设计

使用数字I/O IC简化您的PLC设计

评论