当今车内类似智能手机的体验是以计算能力为代价的。从永远在线的数字仪表组到信息娱乐中心和融合电子控制单元 (ECU),这些应用依赖于复杂的算法和计算,需要处理器提供高水平的计算能力。最近,一个典型的汽车片上系统 (SoC) 消耗 20W 的功率。现在,您需要准备好支持来自多个芯片的数百瓦功率。这意味着管理他们的电源需要一个微妙的平衡,以满足低功耗、高效率和电磁干扰 (EMI) 缓解等需求。

这里有两个关键考虑因素:

您需要能够驱动更高功率的金属氧化物半导体场效应晶体管 (MOSFET),这些晶体管在数字 IC 内部提供电源开关,为这些应用提供计算能力

您还必须管理功耗、效率、EMI 和解决方案尺寸等参数,以产生所需的性能

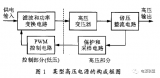

汽车电源管理 IC (PMIC) 需要更高的栅极驱动、动态电压缩放和卓越的瞬态性能,以优化 SoC 的性能。对于降压控制器,这就需要强大的栅极驱动器来驱动大功率 MOSFET 栅极的输入。对于功率元件来说,高效率也很重要。实现这一目标的一种方法是选择具有低静态电流的电源组件,因为将这种待机电流保持在最低限度以用于始终开启的部件可以降低整体功耗。良好的热性能、最小的功率损耗和较低的工作温度是评估这些高压应用部件时要寻找的其他特性。

鉴于车辆的恶劣电气环境,EMI 缓解始终很重要。汽车 OEM 有责任确保其车辆中的电子子系统不会发出过多的 EMI,并且这些系统不会受到来自其他子系统的噪声的过度影响。解决 EMI 的技术有很多种,但很多都需要权衡取舍。例如,使用具有更大电容的组件可以抑制负载瞬变引起的电压纹波;然而,具有更大电容的汽车级组件价格昂贵。另一种策略是使用金属外壳屏蔽子系统免受辐射,但这种方法增加了设计的成本和重量。

通常,用于高压汽车应用的 PMIC 连接到车辆的铅酸电池上。该电池在 9V 至 16V 范围内工作,但具有可能导致其电压低至 4V 和高达 40V 的瞬态条件。因此,PMIC 应该能够在车辆的整个生命周期内处理高输入电压以及负载突降事件。转换器非常适用于需要小于 6A 至 8A 电流的电源,而控制器则适用于 10A 或更高的应用,因为它们具有外部 FET。与具有集成 FETS 的转换器相比,外部 FET 具有低得多的 R DS(ON),从而实现更高的效率和更好的散热。

今天的转换器受到封装内成本、效率和散热的限制。通常,控制器具有更大的解决方案尺寸,而外部 FET 也使解决 EMI 更具挑战性。Maxim通过新的高压降压转换器和高压多相控制器扩展了其汽车 PMIC 产品组合,克服了本文讨论的关键电源设计挑战。降压转换器可以在具有更简单、功能更弱的处理器的应用中管理直流电源,而降压控制器非常适合具有更强大处理器的应用。新的白皮书《应对高压汽车电源应用的挑战》,”讨论了 MAX20004/6/8 同步降压转换器、MAX20034 双同步降压控制器和 MAX20098 同步降压控制器如何解决高压汽车应用的设计挑战。

审核编辑:郭婷

-

转换器

+关注

关注

27文章

8681浏览量

147067 -

控制器

+关注

关注

112文章

16308浏览量

177787 -

Maxim

+关注

关注

8文章

859浏览量

87160

发布评论请先 登录

相关推荐

直流高压电源技术发展浅析

直流高压电源技术发展浅析

用于汽车应用的高压电源管理IC TPS65311-Q1数据表

平衡高压汽车电源应用的电源需求

平衡高压汽车电源应用的电源需求

评论