不管是在工厂自动化场景、楼宇自动化场景、消费电子场景、车用场景或是医疗设备场景,器件想要在任何场合稳定运行都少不了隔离。而且这些场景中都有不少新的隔离挑战出现。

在汽车应用里,需要通过隔离来实现敏感电子元器件与快速瞬变高压组件之间的安全通信的需求愈发明显,在工业系统中,对高压浪涌、大接地电位差、高侧组件通信以及共模瞬态数据的保护也愈发迫切,器件隔离的需求与挑战都迫在眉睫。

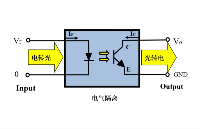

比较器加隔离,增强检测功能

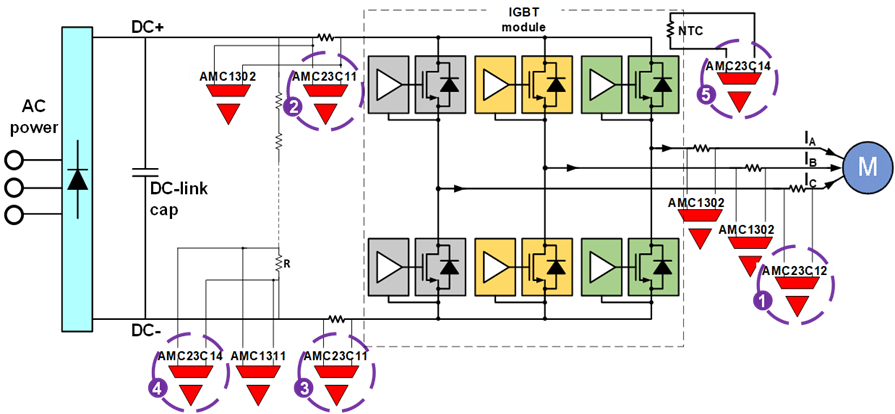

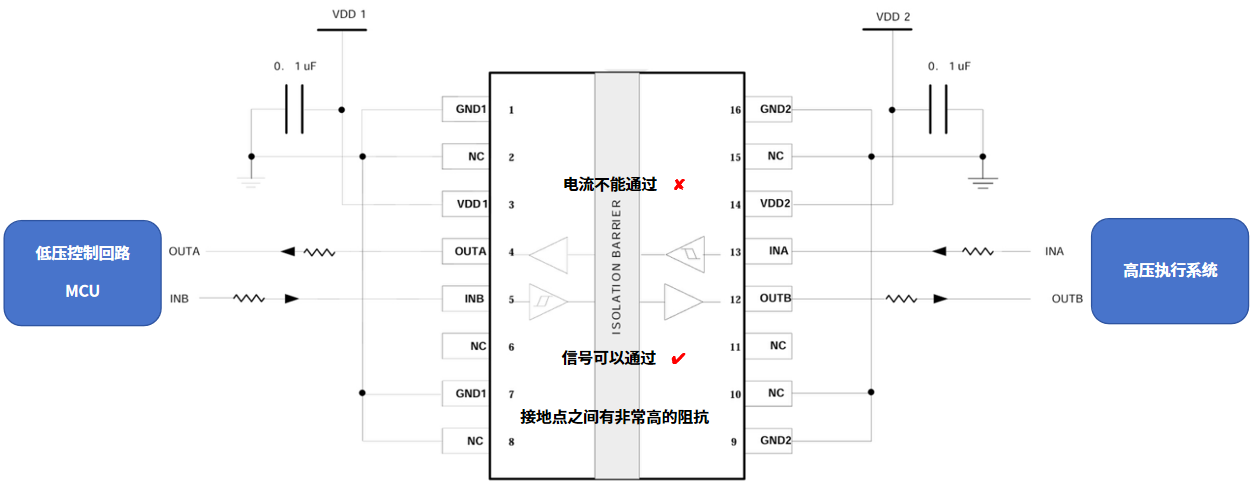

在高压类应用或者安全关键型应用中,一个出色的隔离技术融合可以带来器件超高的工作电压以及可靠性,同时也会顾及到尽可能小的尺寸以及尽可能低的成本。对于大功率工业系统(如电机驱动器和光伏逆变器)以及汽车系统(包括电动汽车充电器、牵引逆变器、车载充电器和直流/直流转换器)而言,故障检测机制必不可少。

故障检测通过电流、电压和温度测量来诊断系统内的任何交流电力线波动、机械或电气过载。随着提高系统弹性和采用更快的开关晶体管(如 SiC 和 GaN)的需求激增,对准确和快速故障检测的需求变得更加重要。

标准的比较器结合稳健的电隔离屏障,可以实现隔离式的双向过流、过压以及过热检测,给高压系统提供有效的容错,缩小设计裕度,降低无源器件的要求。 我们以TI的AMC23C12为例,作为近期推出的超小型隔离比较器,其响应时间超快(<400ns),可高效保护电源转换系统中的碳化硅和氮化镓晶体管。具有可调跳变阈值和低于3%的精度(在最恶劣情况下),可满足日益增长的过流、过压、过热、欠压和欠流检测需求。

(隔离比较器,TI)

小尺寸是这类添加隔离的比较器都很关注的点,因为增添了隔离的器件尺寸不可避免地会增加。可以在封装中集成了用于为高侧供电的宽输入范围低压降稳压器、精密基准等,这种设计与分立式部署相比,印刷电路板面积和组件数量可以大幅减少。

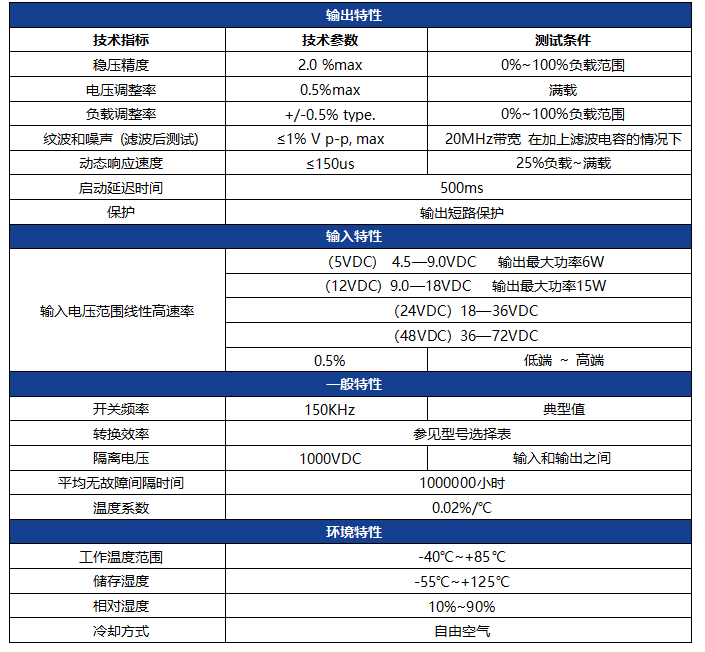

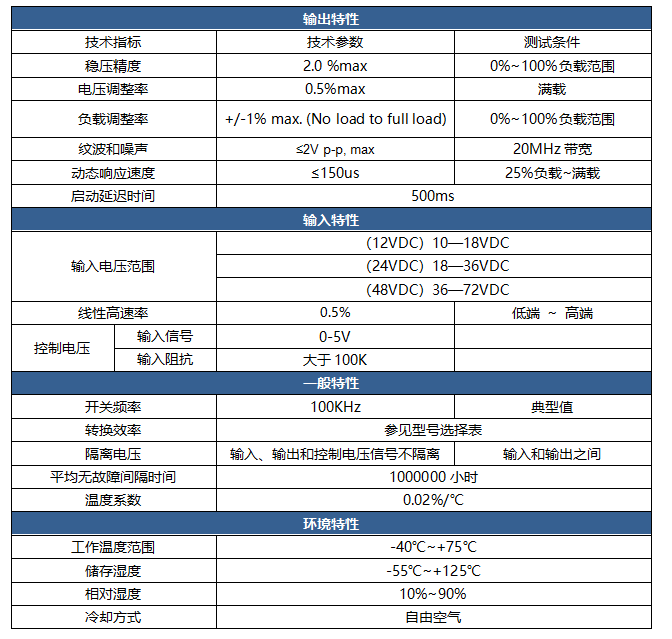

在IC尺寸封装中实现隔离电源传输

对于电源设计人员而言,需要用越来越小的尺寸提供更多功率,这将继续成为电源领域的主要趋势。但随着系统变得越来越小,这也造成了更多隔离和 EMI 设计挑战。集成变压器技术于2020年首次推出,该技术的推出缩小了隔离式电源传输,使其可纳入IC尺寸的封装中,实现了高密度隔离式直流/直流电源转换,同时可保持低EMI和高可靠性。作为TI专有的技术,集成变压器具有极低的初级到次级电容,并针对EMI性能进行了优化。

汽车应用中半分布式和分布式偏置电源架构是一大行业趋势,现在这种集成变压器的隔离式直流/直流偏置电源模块开始支持这种行业大趋势。从性能来看,隔离式电源传输集成闭环控制在正常温度范围内可实现双输出,精度在±1.0%,结合使用3.5pF的初级到次级电容,可降低高速开关产生的EMI,很轻松地实现超过150V/ns的共模瞬态抗扰度(CMTI)性能。

(UCC14240-Q1,TI)

在需要隔离的工业应用中,例如我们上面所说的工业运输、电网基础设施、医疗设备、工厂自动化、楼宇自动化和电机驱动与控制,这种隔离技术的引入,工程师可将电源解决方案尺寸缩小高达80%并尽量提高功率密度。

小结

隔离设计一直是半导体器件设计中举足轻重的一环,尤其是在电源管理相关设计中,隔离是在实现信号或电源交换的同时用于提供保护功能的屏障,对于高压系统的安全可靠运行至关重要。电源管理的集成度越来越高,需要实现的隔离、保护功能也越来越多,可以说出色的隔离技术应用已经成为电源管理相当重要的好坏因素。

-

高电压

+关注

关注

1文章

149浏览量

18185 -

自动化

+关注

关注

29文章

5613浏览量

79498 -

电压系统

+关注

关注

0文章

14浏览量

3506

发布评论请先 登录

相关推荐

一文读懂,数字隔离芯片如何实现电气隔离?

光隔离探头光隔离电压探头的产品特点和应用领域

380V变200V三相隔离变压器 日本进口设备专用 改变电压/隔离谐波抗干扰

解决新兴隔离挑战,实现可靠的高电压系统运行

解决新兴隔离挑战,实现可靠的高电压系统运行

评论