本文提出了基于溅射Ti/Pt/Cr和Cr/Pt/Cr金属多层膜在热王水中湿法腐蚀Pt薄膜的简单制备方案,铬(Cr)或钛(Ti)用作铂的粘附层,Cr在Pt蚀刻过程中被用作硬掩模层,因为它可以容易且精确地用光致抗蚀剂图案化,并且能够承受图案被转移到Pt中,然后去除Cr掩模,只需要标准化学品和洁净室设备/工具,在王水蚀刻之前,铂上的任何表面钝化都需要去除,这通常通过在稀氢氟酸(HF)中快速浸泡来实现,HF通常也用于湿法蚀刻钛粘附层,通过用氩(Ar)等离子体处理代替HF-dip并用基于过氧化氢(H2O2)的蚀刻剂蚀刻Ti层来避免在这两个步骤中使用HF。

我们华林科纳提出了一种更简单的铂薄膜图案化方案,该方案基于Cr硬掩模层的使用,显示出优异的特征分辨率,由于铬不易被王水溶解,使用传统的光刻技术将铬掩模图案化,用作铂蚀刻的掩模,然后去除粘附层(Cr或Ti ),电隔离Pt电极,最后的Cr蚀刻步骤去除掩模层。该方法快速、可重复,并且不需要任何专门的设备。具有Ti或Cr作为永久粘附层、功能性Pt层和Cr作为临时掩蔽层的多层被溅射到各种晶片衬底上,例如硼浮法玻璃(PlanOptik,德国)、具有天然氧化物的Si和具有200 nm SiO2的Si(SiMat,德国)。

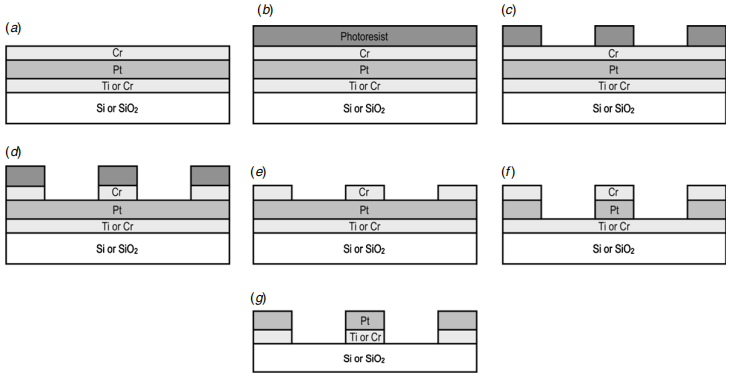

在装载之前,玻璃晶片在Piranha浴中清洗,硅晶片直接从密封的晶片盒中取出,在沉积之前,在压力为4×103毫巴的氩(Ar)等离子体中,在200 W的Nordiko RFG 2500平行板RF溅射镀膜机的室中,对所有晶片进行溅射清洗5分钟。溅射清洗后,在不破坏真空的情况下,立即在相同的诺德科RFG 2500平行板RF溅射镀膜机中沉积Cr/Pt/Cr多层膜(见图1(a)),沉积72纳米的铬粘附层,接着沉积410纳米的铂层和72纳米厚的铬掩蔽层。

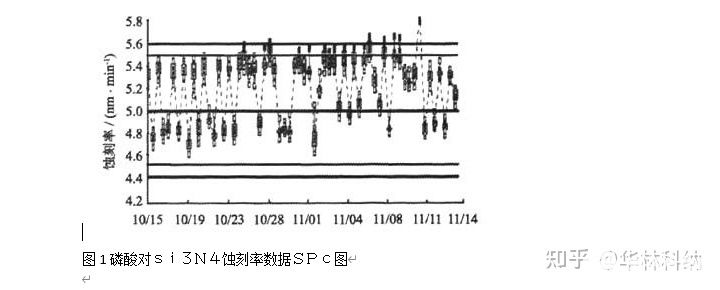

Ti/Pt/Cr层在两次单独的运行中沉积,因为该机器仅支持两种不同的靶材料,首先沉积一层30纳米的钛,然后沉积410纳米的铂,在第二次运行中,在改变靶,再次抽真空至基础真空,并在先前沉积的Pt层上进行短暂的样品溅射清洗之后,沉积72 nm的Cr层,一次装载一个晶片以提高厚度均匀性,如通过胶带和划痕试验所证实的,所得金属夹层显示出对基底的优异粘附性,将800纳米厚的Shipley S-1813 (Chestech,UK)抗蚀剂层旋涂到晶片上(见图1(b))并软烤,将晶片在掩模版中暴露于铬掩模,然后在未稀释的micro spot MF-319(Chestech,UK)中显影,在硬烤抗蚀剂之前,在等离子体RIE中用短时间O2等离子体去渣步骤去除显影区域中的抗蚀剂残留物(见图1(c)),通过将干晶片浸入新制备的CR-14等效蚀刻剂(22%硝酸铈铵、9%乙酸和69%去离子水,按重量计),对Cr顶层进行湿法蚀刻(见图1(d)),将晶片在丙酮中浸泡过夜,以剥离抗蚀剂掩模,在O2等离子体中清除任何残留的抗蚀剂,必须去除由O2等离子体抗蚀剂剥离引起的Pt表面钝化,这是通过在开始铂蚀刻之前立即将晶片/铂表面暴露于纯氩等离子体来实现的(见图1(e))。

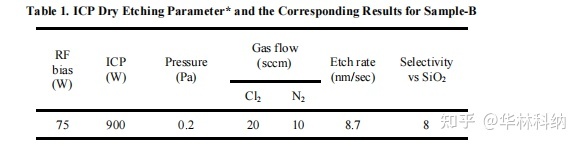

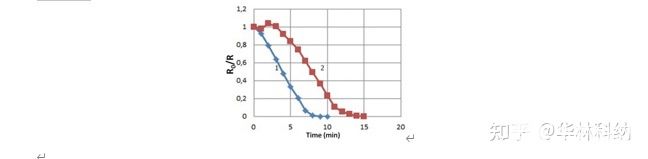

为了获得可重现的结果,应在使用前不久制备王水(HCl和HNO3的3:1混合物),在整个蚀刻过程中,将混合物保持在约60℃的加热板上,混合后不久,王水开始冒泡并呈现深橙色,闲置时,用盖子来防止烧杯中的水分蒸发,对于蚀刻,将晶片从Ar等离子体中取出,并立即浸入混合物中。在没有搅动的情况下,将暴露的Pt层蚀刻185秒(见图1(f)),最初,与Cr掩模层的较冷的银金属色相比,暴露的Pt层将具有较暖的金色,随着蚀刻的进行,铂层变得粗糙,而铬层保持其镜面光洁度,在使用Ti粘附层的样品中,蚀刻终点在视觉上是明显的,因为无光泽的浅灰色Pt在蚀刻区域中消失,并露出较暗的碳灰色Ti粘附层,在使用Cr粘附层的样品中,当层之间不再有任何视觉对比时,达到终点,这些差异可以通过王水蚀刻溶液观察到。

重要的是不要过早取出样品检查,因为这将导致Pt钝化,并导致再次浸入蚀刻剂时蚀刻速率严重降低。从蚀刻剂中取出后,样品用去离子水洗涤并用压缩空气干燥,最后一步是去除暴露的Ti粘附层和顶部Cr掩蔽层,以便暴露和电隔离Pt图案,通过在氨(NH4OH)和过氧化氢(H2O2,30%)的1:2溶液中浸泡25秒来移除Ti粘附层,使用先前描述的CR14类似物蚀刻来移除Cr掩蔽层,由于不可能出现底切,因此将样品放在蚀刻剂中超过2分钟(见图1(g)),对于Cr/Pt/Cr膜,Cr粘附层被选择为与Cr掩模层具有相同的厚度,使得两者都可以在一个步骤中以最小的底切被蚀刻掉,经过70秒后,终点明显可见。

Pt层通常需要薄的粘附层,例如Cr、Ti、Ta、Ti/W,对于Cr/Pt/Cr膜,两个Cr层应该选择为具有相同的厚度,以在去除Cr掩蔽层期间最小化Cr粘附层的任何欠蚀刻,选择相同的Cr厚度还有一个额外的优点,即当顶部Cr掩蔽层被去除时,更容易检测,如果衬底是玻璃晶片,这是特别容易的,因为薄Cr层和纯玻璃晶片之间的对比是容易检测的,如果在随后的深硅蚀刻中需要的话,Cr粘附层也可以承受KOH蚀刻,用Ti粘附层代替Cr粘附层具有其他优点,Ti是高温应用(高达600°C)的更好选择。

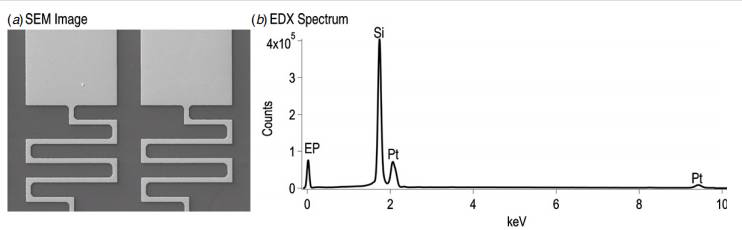

Ti充当扩散阻挡层并防止向例如硅衬底的相互扩散,反之亦然,在最终去除顶部Cr掩蔽层的过程中,Ti粘附层不会受到侵蚀,因此可以独立于Cr厚度来选择其厚度,在这种情况下,应该选择具有大约30 nm的典型粘附层厚度的Ti,这再次导致Ti的较低欠蚀刻,从而允许蚀刻更精细的Pt特征,图2显示了Ti/Pt/Cr夹层结构的典型蚀刻结果,具有清晰、明确的结构,EDX图与SEM相匹配,并确认Cr硬掩模已被完全移除,从而露出了Pt表面,Pt结构具有极好的表面质量,没有凹坑或针孔,虽然铬会溶解在稀HCl中,但它适合作为在浓王水中湿法蚀刻铂的掩蔽材料,因为铬表面会被强无机酸钝化,而铂会被过程中产生的新生氯蚀刻。

无论在样品上使用多短时间的O2等离子体清洗,都会导致Pt表面钝化,如果没有随后的Ar等离子体步骤,样品就不能在王水中蚀刻,即使在王水中放置相当长的时间,如果放置很长时间,将导致蚀刻逆转(在80分钟或更长时间后观察到),因为Crmasking层将最终被去除,并且下面的未钝化Pt将被蚀刻。在这种情况下,铬蚀刻的开始可能与王水的分解有关,王水的分解导致氯、亚硝酰氯和一氧化氮的释放,随着时间的推移有效地稀释了酸,然而很难去除抵抗残留获得一个真正干净的表面没有使用O2等离子体步骤,这反过来会钝化整个样品,在蚀刻过程中,蚀刻以实现最小的掩模抬升,从而实现最小的欠蚀刻,用于图案化顶部Cr层的抗蚀剂掩模在铂蚀刻之前在氧化硅中被去除,人们发现,当被留在硅片上时,硅片通常会很快被热王水腐蚀并剥离,漂浮的抗蚀剂残余物会随机掩盖区域,并留下不可预测的、不干净的蚀刻结果,因此最好在铂蚀刻步骤之前将其完全剥离。

Ti/Pt/Cr夹层方法产生良好的特征清晰度,边缘清晰,在晶片上可靠蚀刻的最小特征尺寸是5 微米,然而,我们还没有进一步研究用本工艺可达到的最小特征尺寸。

与较小结构相比,较大结构的欠蚀刻较小,这可能是由于蚀刻剂耗尽,有更多的铂可用于蚀刻,这也可以解释在弯曲Pt轨迹的内侧和外侧边缘看到的不同蚀刻,更容易在图2(a)中看到。使用Cr/Pt/Cr成功蚀刻的最小特征明显更大(大约。25微米),测量了72纳米厚的Cr粘附层中高达8微米(任一侧)的底切,如前所述,Cr掩模层和Cr粘附层被同时去除,因此,通过完全去除顶部Cr掩模层来确定蚀刻时间,这与铂和铬之间的原电池效应相结合,可以解释观察到的大的铬粘附层底切,没有对协议进行进一步的优化。

所获得的特征尺寸对于MEMS以及芯片实验室设备是有用的,尤其是对于原型工作,持续蚀刻较小的特征尺寸将需要更严格的工艺控制,从产量角度来看,干法蚀刻较小的特征可能是最好的,为了获得良好的湿法蚀刻结果,尤其是小特征,晶片上的厚度分布应尽可能小的变化,当一次溅射一个晶片的Pt多层时,获得了最好的结果,该晶片位于衬底支架的中心,而不是一次溅射多个晶片。

提出了一种用于Pt湿法蚀刻的简化方法,该方法不需要使用除了基本MEMS实验室中可用的设备之外的任何设备,该技术仅需要沉积一层额外的铬层,该铬层通过光刻形成图案,并用作氧化铂蚀刻的硬掩模。

研究了Cr/Pt/Cr和Ti/Pt/Cr多层膜,使用72 nm厚的Cr硬掩模在410 nm Pt中图案化各种特征尺寸,低至10微米线(掩模尺寸),因此,在较薄的Pt层中也应该能够蚀刻低至10微米特征(掩模尺寸),各种工艺参数和各种层厚度的优化可进一步提高可实现的最小特征尺寸,72 nm厚的Cr层能够承受王水约80分钟,而410 nm的Pt层的蚀刻时间约为3分钟,因此,这种厚度的Cr硬掩模可能允许较厚的Pt层的图案化,反之亦然,较薄的Cr掩模层可以成功地用于图案化高达400nm的Pt层。

-

薄膜

+关注

关注

0文章

291浏览量

29146 -

蚀刻

+关注

关注

9文章

413浏览量

15368

发布评论请先 登录

相关推荐

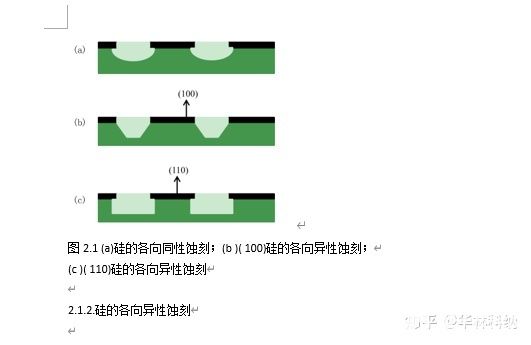

使用n型GaSb衬底优化干法和湿法蚀刻工艺

硅湿法蚀刻中的表面活性剂

湿法蚀刻工艺的原理

湿法蚀刻工艺

《炬丰科技-半导体工艺》GaN、ZnO和SiC的湿法化学蚀刻

ITO薄膜湿法刻蚀研究

用于Pt湿法蚀刻的铂薄膜图案化方案

用于Pt湿法蚀刻的铂薄膜图案化方案

评论