01

摩擦力的基础知识

简单的说,摩擦力是指接触的物体之间出现的一种抵抗横向相对运动或运动趋势的力。

很显然,摩擦力不是一种基本力,它是由接触面处的微粒集体作用的效果。实际上,它的微观本质源于电磁相互作用力。

由于摩擦力是大量粒子集体参与的,因此它的作用过程是一种宏观现象,必然与大量粒子的运动相关联,也就是所谓的热现象。

当物体接触面相对滑动时,那些彼此靠近的原子或分子就会互相推动和拉扯。这会导致两种主要作用,一是那些粒子之间的结合被打破并重新结合,这往往会导致放热;二是原子受到外力作用,会导致加速运动,从而使其热运动的动能增加,温度升高,这也会导致放热。

无论沿着哪个方向运动,摩擦力都会导致一样的后果,都是让机械能变成热能,你不可能通过相反方向的摩擦回收之前产生的热。路径越长,经摩擦产生的热更多。换句话说,摩擦力是非保守力,它做功的过程不是可逆的。

摩擦起电是另一个由摩擦导致的典型现象。简单的说,不同的物质中的电子受到的束缚作用存在差别,当二者接触时,就有电子被其中一方获得,这就导致了电荷分离。摩擦力的作用不过是加强了这种物质间的接触,所以导致了更明显的电荷分离。

由于涉及的原子数量如此之大,从第一性原理的层次计算摩擦力是不切实际的,所以摩擦力一般只基于经验分析来研究。

法国物理学家阿蒙顿(Amontons,1663~1705)最早系统地给出了固体间摩擦力的三条经验规律,即

定律一:摩擦力与施加的正压力成正比。

定律二:摩擦力与表观接触面积无关。

定律三:动摩擦与滑动速度无关。

同为法国的物理学家库伦(Coulomb,1736~1806)将固体间摩擦力用一个数学表达式来表示,即这里的包含了静摩擦和滑动摩擦两种类型,就是所谓的摩擦系数(简称COF),是接触面间沿法线方向的力。

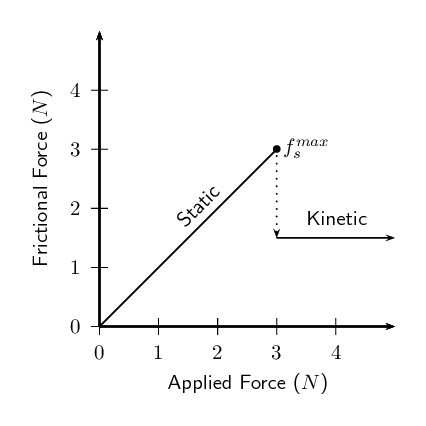

若表面间保持相对静止,为静摩擦,是静摩擦系数,此时上式取小于号;若表面之间发生相对运动,为动摩擦,是动摩擦系数,此时上式只取等号。这两个摩擦系数不同,一般比大,但金属之间的摩擦,这两个系数几乎差不多。

若保持正压力不变,在物体之间发生相对运动之前,静摩擦力一直随外力——摩擦力的平衡力——同步变化,直到它的值等于,此即最大静摩擦力。若外力继续增加,则物体开始滑动,摩擦力变为动摩擦力,由于一般来说,所以动摩擦力比静摩擦力小。

摩擦力随外力变化如下图所示。

以上是一种计算固体摩擦力的近似模型,称之为库伦模型,中学物理中有关摩擦力的基本规律就是源于此模型。

随着研究的深入,人们认识到,除了库伦模型描述的固体摩擦(也称干摩擦)之外,还有很多不同类型的摩擦力,例如流体摩擦:粘性流体之间由于相对运动所导致的摩擦力;润滑摩擦:被流体隔开的固体之间的摩擦;皮肤摩擦:流体在固体表面移动所造成的摩擦力。

本文接下来只讲固体摩擦。

02

摩擦系数是确定的吗?

根据库伦摩擦,摩擦系数决定了摩擦力与正压力的比例关系,那么它到底是什么东东?

不同材料之间的摩擦系数不同。例如,钢上的冰摩擦系数低,而路面上的橡胶摩擦系数高。相同金属面之间的摩擦系数大于不同金属面之间的摩擦系数,例如,黄铜与黄铜之间的摩擦系数较高,但它与钢或铝之间的摩擦系数较小。

摩擦系数必须通过实验测量,不能通过计算找到。它一般小于1,但可非常接近零,还可取大于1的数。

大多数固体材料之间的摩擦系数值在 0.3 和 0.6 之间。超出此范围的值较少,但例如聚四氟乙烯——一种不粘锅涂层材料,其系数低于0.04。而石墨的摩擦系数甚至低至0.01——这决定了钥匙不好使时铅笔灰很管用。但像硅橡胶或丙烯酸橡胶涂层表面的摩擦系数可远大于1,所以成为汽车轮胎的最爱。

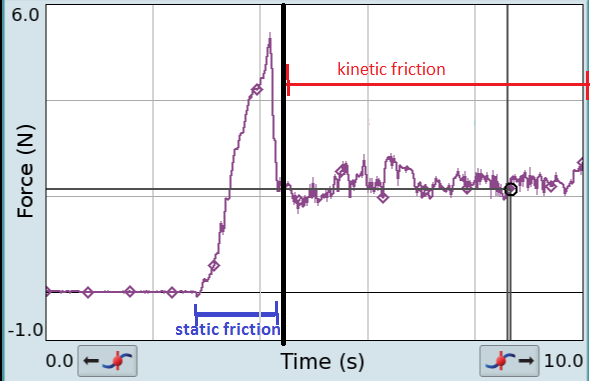

摩擦系数不是物质属性,因为它与温度,表面粗糙度等很多因素有关,所以摩擦系数实际上可看成一种系统属性。并且实际上,摩擦系数并不是一个严格的恒定值,它与接触时间有关。

因为物体接触面的啮合程度会随压力作用而改变,这种改变并不是瞬间完成,而是需要时间来完成。如果压力在作用中途变化,接触面啮合程度也会变化。因此严格来说,摩擦系数与压力及其作用时间都有关。

设物体从零时刻开始接触,沿接触面切向的拉力随时间不断增加,但保持正压力不变,下图给出了这种情况下,某种材料之间的摩擦力随接触时间变化的情况。

因此,上节图2中的那个摩擦力随外力变化的简单关系图只是一种理想情况,实际情况并不是那么简单。

不过,大多数理论计算只需考虑理想情况即可,即根据阿蒙顿第一定律,认为摩擦系数是恒定的,动摩擦力随着压力增加而线性增加。

03

库伦模型的局限性

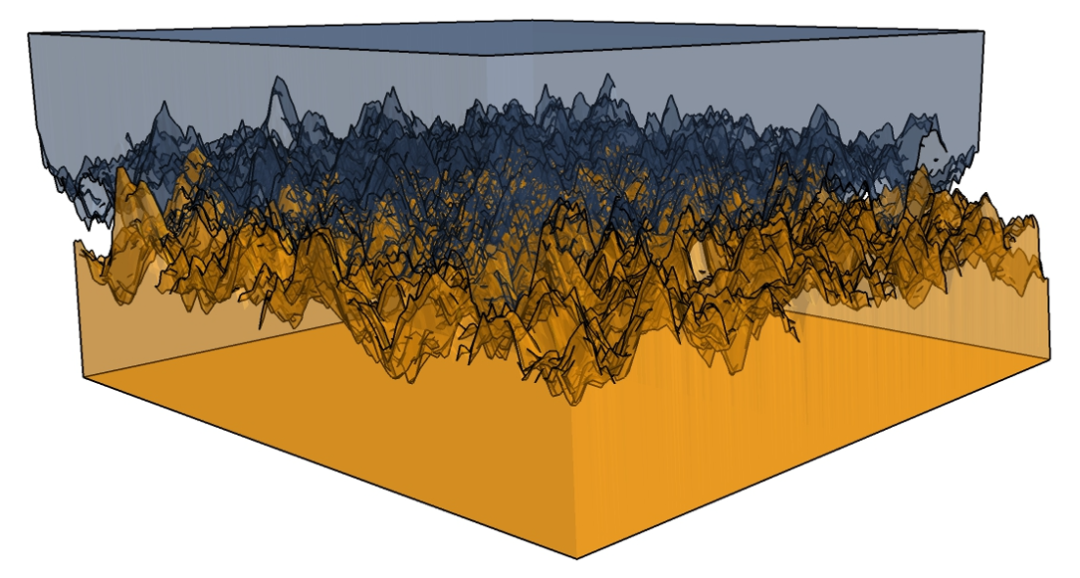

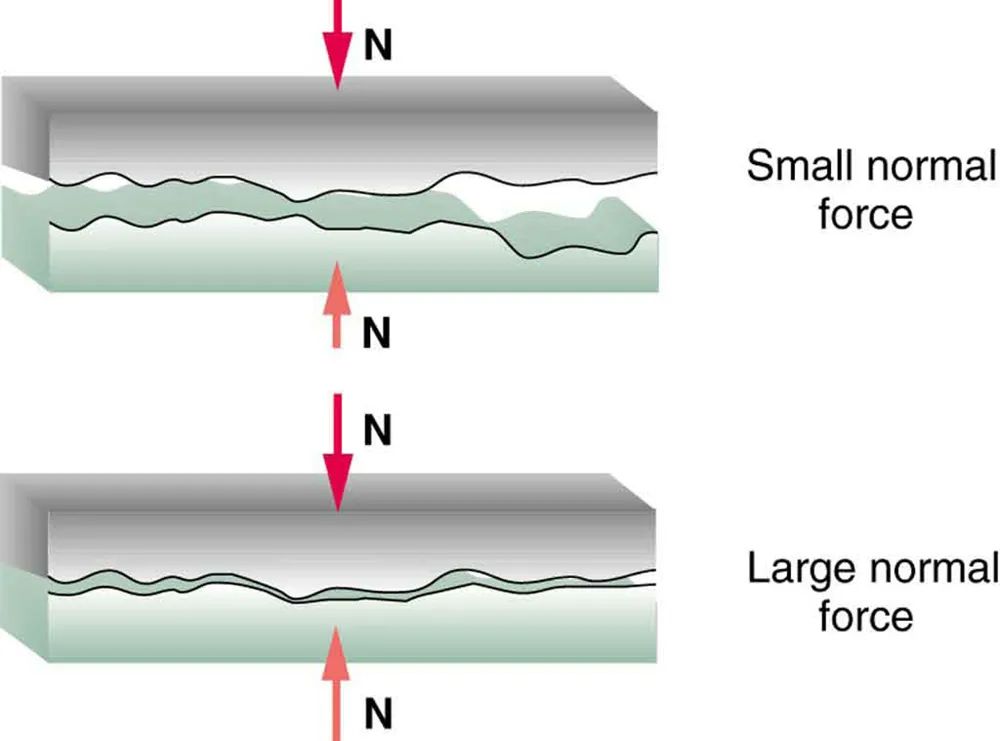

从微观尺度上看,之所以会产生固体摩擦力,是因为物体接触面是凹凸不平的。如下图所示,体系间的实际接触面积只是表面积的一小部分。

如下图所示,接触面积随时间和压力的增加而增加,这会导致摩擦力增大。

看到这里,是不是感觉摩擦力应该与接触面有关?要知道,接触面归根结底还是取决于正压力嘛!所以最大静摩擦力和动摩擦力仍然与正压力成正比。

因此,在一般情况下,如果仅考虑压力作用足够长的时间以后的情况,由于摩擦系数已经稳定了,所以简单通用的库伦模型总是与实际符合的很好。

但不得不说,既然库伦模型只是一个经验模型,它肯定不总是对的!也就是说,最大静摩擦力和动摩擦力与正压力之间并非严格的正比例关系。

那么在什么情况下,库伦模型与实际偏差最厉害呢?

你想想,什么情况下,压力几乎没有,却存在很大的抵抗相对运动的力?

没错,胶布就是如此!因为有一种表面间的结合,导致摩擦力会很大。所以表面间的结合若很明显,摩擦力与接触面的大小有关,接触面越大,摩擦力越大。这当然不是库伦摩擦了。

为了增大摩擦力,包装时要尽可能地在多个地方贴上胶布,就是这个道理。

当然,一旦粘上去了,由于胶会排空接触处的空气,所以大气压会产生很大的压力,结合就更加牢靠了!

汽车贴膜,或者更典型的——手机的钢化膜就是通过胶来粘住的。

钢化膜上面使用了一种两面胶,A面是OCA胶,俗称光学胶,其透光率极高(90%以上),且粘度大。B面是硅胶,这种材料能通过物理上的范德华力和化学上的氢键作用吸附分离空气分子,所以它跟光滑平坦的物体表面贴合时,能自动排除气泡,让接触面形成真空状态,从而实现完美贴合。

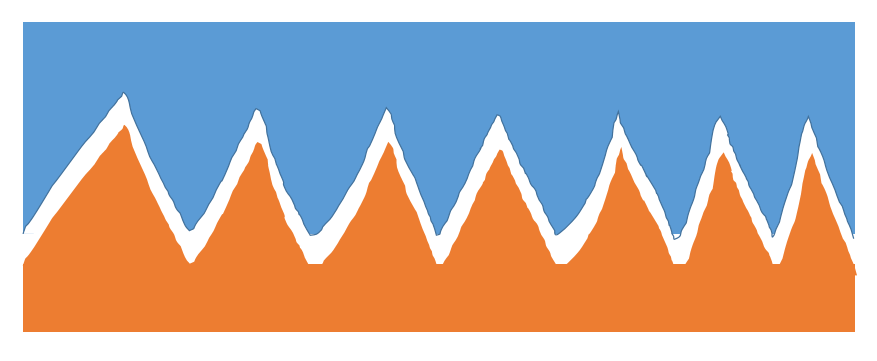

当然,结合不一定要通过胶的帮助。例如下面这种情况,两块本来很轻但很硬的板叠在一起,假若它们接触面犬牙交错的对准并啮合,如下图所示,即使不加正压力,这个摩擦力也是很大的。

04

越光滑摩擦力反而越大?

实践中人们发现,两物体表面本来极为光滑,但一旦受力贴在一起,完了,完全合体了,摩擦力超级大导致无法分开!

这种情况往往发生在金属材料之间,例如磨的非常光滑的不锈钢平板受到压力后会产生巨大的摩擦力。

你可能觉得很奇怪,为什么光滑表面之间也能产生摩擦力?

简单的说,随着表面光滑度的增加,分子间的相互作用(范德华力)增加,形成分子级别的结合力,导致摩擦力增加。

这是一种摩擦力的新学说——粘附说,而传统的摩擦力学说被称作凹凸啮合说。

粘附说最早由英国物理学家德萨吉利埃(John Desaguliers,1683 – 1744)于1734年提出的摩擦分子说发展而来的。

他认为,接触面之间存在某种分子级别的微观力导致表面粘在一起。现在看来,他基本上是对的。顺便说一句,导体和绝缘体这两个名词就是他发明的。

摩擦的分子说在相当长的时间内是非主流的,因为它违反直觉,加上在相当长的时间内,实验上也没有进展。

直到20世纪,随着表面加工技术和清洁水平的提高,德萨吉利埃的分子说才得以证实,并在此基础上发展成为现代粘附说。

这方面地主要贡献由英国物理学家哈迪(W.B. Hardy,1864 – 1934))完成。他通过充分研磨和清洁的玻璃之间的摩擦证明,更光滑的表面可以产生更强的摩擦力。

这里面的一个关键证据来自于固体表面污染膜的作用。因为污染膜的厚度一般是几十个纳米级别,而固体表面的凸凹,就目前的加工技术来说,也差不多是这个水平,甚至更低。

若凹凸啮合说是正确的,那么污染膜的清洁与否,不应该明显的影响摩擦力。但实际情况是,清洁掉污染膜之后,摩擦力极大的增强了!

这只能说明,在未清洁污染膜时,它阻隔了接触面上分子之间的作用,当膜去掉之后,这个作用大大增强,导致摩擦力明显增强。

故此,现代 对于摩擦的机制普遍是基于分子级的作用而建立起来的粘附说。

不过,对于大多数情况下的固体摩擦来说,“粗糙”是指存在摩擦力,而“光滑”一词仍然是指摩擦系数趋于零的情况,这是一种习惯说法。

审核编辑 :李倩

-

电磁

+关注

关注

15文章

1135浏览量

51851 -

摩擦

+关注

关注

0文章

13浏览量

7673

原文标题:04

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

汽车制动系统如何提升刹车性能

碳/碳复合材料的优点有哪些

数控机床中滚珠螺杆摩擦系数的隐形推手

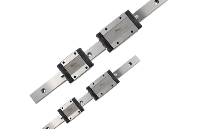

降低滚珠导轨摩擦力的有效措施!

MCY-02种子摩擦系数测试仪

摩擦系数是确定的吗?

摩擦系数是确定的吗?

评论