引言

利用现有的超临界二氧化碳进行蚀刻和干燥的工艺由两阶段工艺组成:在高压干燥器外部利用溶剂对晶片进行蚀刻,然后移动到高压干燥器,利用超临界二氧化碳进行清洗和干燥。利用该工艺在本研究中进行了试验,结果证实,无粘可蚀刻、清洗和干燥,但反复试验结果证实,重现性差。这是因为外部蚀刻后移动到烘干机时,蚀刻用溶剂汽化,结构粘着的问题发生了。本研究旨在改善这一问题,不移动晶片,而是在高压干燥器内利用超临界二氧化碳,连续执行微电子启示系统晶片的蚀刻、清洗和干燥工艺。此外,还想探讨在执行连续工艺时,蚀刻工艺中使用的二氧化碳状态(气体、液体、超临界状态)的影响。利用气体二氧化碳冷却的情况下,可以无粘蚀、清洗和干燥,通过反复实验确认了工艺的优化和再现性。另外,通过现有的第二阶段,与这一淘汰过程相比,可以减少清洗用溶剂的量。利用液体二氧化碳进行蚀刻的情况下,液体二氧化碳和蚀刻用共溶剂(丙酮)之间发生了层分离,没有形成完整的蚀刻。使用超临界二氧化炭牛进行蚀刻7.5兆帕,40摄氏度)的情况下,可以无粘地进行蚀刻、清洗和干燥,与传统的第二阶段工艺相比,不仅节省了清洗用溶剂,还可以与使用气体二氧化碳的连续工艺相比,缩短工艺时间。

介绍

微电子启示系统(微机电系统,MEMS)技术利用在一个硅片上有微尺寸的数万个结构(结构),实现了传统半导体技术无法实现的超精细结构,并实现了现有半导体微体系结构。

但是,由于微电子启示系统的超精细化、超高密度化,现有的湿半导体工艺在清洗过程中使用的超纯、化学溶剂难以渗透,清洗效率下降,图1等蚀刻、清洗过程中溶剂的表面张力和干燥过程中,清洗液从液体变为气体,结构之间的毛细管力(毛细管)另外,现有的湿法半导体工艺技术中使用的昂贵的纯化学溶剂会引起环境污染、废水处理等环境问题。

为了弥补上述现有湿半导体工艺的缺点,开发了使用等离子体(血浆)激光(激光)气溶胶(气溶胶)和臭氧的干清洗技术,但如果单独使用干清洗法,则不能进行完美的清洗,必须与现有的湿清洗工艺并行进行,缺点是破坏了半导体的结构。

由此产生的新的替代方法研究了利用超临界流体的干法工艺技术,结果表明,美国洛斯阿拉莫斯国家实验室(NAML此后,国内外进行了大量研究,开发了利用超临界流体的微电子机械系统干法工艺技术,但仅限于对蚀刻、清洁、干燥工艺各角度的工艺和设备进行技术开发,还未达到商业化。在国内,对利用超临界二氧化碳进行微电子机械系统干洗的研究进行了尝试韩[10]的房间方法是:在与高压干燥装置分离的设备上用丙酮蚀刻微电子机械系统晶片后,将蚀刻晶片注入高压干燥器内清洗和干了。清洗液使用甲醇,该清洗液在高压干燥器内以液体二氧化碳取代,升温制成超临界二氧化碳后,在一定温度下降低压力的同时,慢慢推出船,完成了干燥过程。也就是说,用单独的装置进行蚀刻后,在高压干燥器内进行清洗、干燥过程的第二阶段工序。通过上述过程、MEMS晶片可以不粘地干燥,但从外部蚀刻后移动到烘干机中,丙酮会汽化,在清洗和干燥之前有可能发生晶片的粘着。这预计在实际商业化时,生产稳定性和自动化将面临困难。

本研究试图改进现有的由两个阶段(外部蚀刻后高压干燥器中清洗、干燥)组成的工艺,在不移动晶片的情况下连续进行蚀刻、清洗、干燥,以解决这一问题。另外,想了解连续工艺执行时,在蚀刻工艺中使用的二氧化碳的物态(气体、液体、超临界状态)的影响。

结果和考察

4-1。外部蚀刻现有两阶段工序

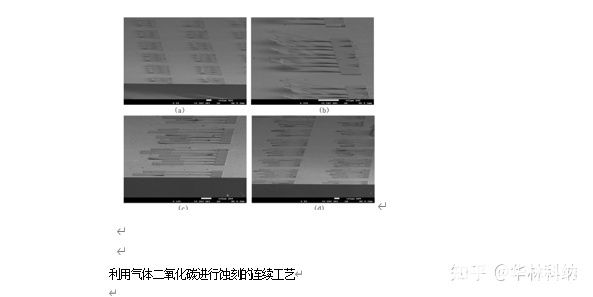

从外部可以确认,蚀刻后在烘干机内干燥的第二阶段工序可以不粘地进行蚀刻、干燥,但总共8次

实验结果表明,图6(a)、(B)等没有粘着的情况下,只能进行一次蚀刻、干燥的实验,其余七次实验中,图6(c)、(D)等蚀刻、干燥后发生粘着,结构遭到破坏。

在没有晶片移动的情况下,在干燥器内利用气体二氧化碳进行蚀刻后,利用液体二氧化碳进行清洗后利用超临界二氧化碳进行干燥的案例2连续工艺的情况下,如预期的那样,可以在不粘着的情况下进行蚀刻、干燥。晶片边缘的毁坏的结构物是在晶片切割过程中受损的情况106 .案例2的实验后,扫描电镜图像出现在图7上。

通过大量实验,可以建立表5等优化工艺,共进行了14次实验,确认了优化工艺的再现性。

另外,工艺的优化结果是,现有第二阶段的蚀刻、干燥过程中使用了680毫升甲醇(烘干机体积的100%),连续过程中甲醇用量减少到150毫升(烘干机体积的22%)。

这是现有的第二阶段蚀刻、干燥过程中,为了防止蚀刻后丙酮蒸发导致晶片结构的粘着,用甲醇填充干燥器内部,防止去除牺牲层的结构和晶片基板之间的粘着。

但是,在连续工艺中,在没有晶片移动的情况下,在蚀刻、清洁工艺中,烘干机内部使用二氧化碳,使其处于高压状态(5.5兆帕),防止结构与晶片基板之间的粘着,从而减少甲醇的使用量。

4-3。利用液态二氧化碳进行蚀刻的连续工艺

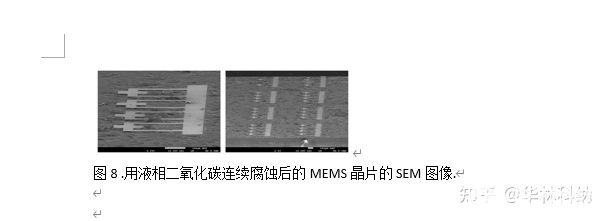

在没有晶片移动的情况下,在干燥器内利用液体二氧化碳进行蚀刻后利用液体二氧化碳进行清洗后利用超临界二氧化碳进行干燥的案例3的连续工序,如图8,完全没有进行蚀刻,部分进行了。

这是二氧化碳本身非极性,与极性丙酮不能很好地混合在一起,导致层分离、MEMS晶片和丙酮之间没有发生足够的接触,因此被认为没有完全形成口感。

4-4。利用超临界二氧化碳冷却的连续工艺

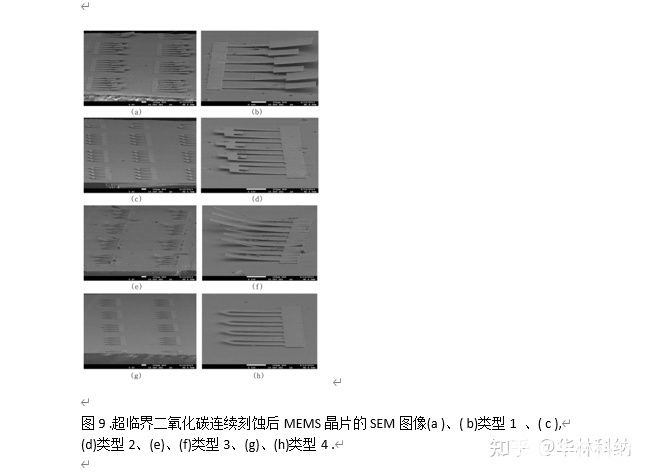

在没有晶片移动的情况下,在烘干机内使用超临界二氧化碳的蚀刻、清洁和干燥案例4的连续工艺中,可以进行无粘蚀、干燥,如图9,通过大量实验,可以建立表7等优化工艺,并确认了优化工艺的再现性。

与使用气体二氧化碳的连续工艺(案例2)一样,与传统的第二阶段蚀刻、干燥工艺相比,甲醇的使用量可以减少530毫升(占枪早期体积的78%),所有工艺都使用超临界离散化碳,因此烘干机始终保持在高温状态(35~40摄氏度),冷却烘干机所需的摄氏35度至40度.

结论

为了改善现有超临界二氧化碳的第二阶段蚀刻、干燥工艺中蚀刻后晶片移动过程中出现的粘着问题,研究了利用超临界二氧化碳的蚀刻、清洗、干燥连续工艺。

在本研究之前,使用现有超临界二氧化碳进行了第二阶段的蚀刻、干燥过程(案例1),结果是无粘蚀、干燥,但在总共8次实验中,只有一次可以无粘干燥,这是由于晶片从外部蚀刻后进入干燥器的过程中丙酮蒸发所致,从而确认了晶片无移动的蚀刻、清洁、干燥连续过程的必要性。

本研究以蚀刻、清洁、干燥连续工艺为例,根据蚀刻、清洁工艺中使用的二氧化碳的状态,分为3种情况(气体、液体、超临界状态)进行。

使用气体二氧化碳进行蚀刻后使用液体二氧化碳进行清洗的工艺(案例2)可以进行无粘性的蚀刻、清洗、干燥,通过大量实验优化了工艺,在优化的工艺组份中共进行了14次实验,确认了再现性,与传统的第二阶段蚀刻、干燥工艺相比,可以减少使用的甲醇量。使用液体二氧化碳的蚀刻、清洁工艺(案例3)的情况下,由于液体二氧化碳和蚀刻用共溶剂丙酮之间的层分离,没有实现完全的蚀刻。通过这种方式,可以调整烘干机内晶片的安装高度,或者代替液体二氧化碳,实现气体或超临界离散化。

确认了使用碳调节密度的必要性。

在蚀刻、清洁、干燥的所有工序中,使用超临界二氧化碳的连续工序(案例4)可以进行无粘蚀、干燥,很多通过实验优化工艺后,在优化的工艺条件下确认了再现性,与传统的第二阶段蚀刻、干燥工艺相比,可以减少使用甲醇的量,减少烘干机冷却时所需的30~60分钟,升温时所需的20~50分钟的工艺时间。

通过这一点,从蚀刻、干燥后晶片结构的粘着问题、使用的溶剂量、工艺时间方面确认了在蚀刻、清洁、干燥所有工艺中使用超临界二氧化碳的工艺是有效的。

审核编辑:符乾江

-

微机电系统

+关注

关注

2文章

134浏览量

24015 -

二氧化碳

+关注

关注

0文章

154浏览量

16828

发布评论请先 登录

相关推荐

矿井下的“隐形守护者”:解码矿用二氧化碳传感器

洞察每一丝变化:壁挂式二氧化碳传感器,工业环境的 “透视眼”

红外 CO2(二氧化碳) 气体传感器和分析模组

Sensirion STC31-C二氧化碳传感器产品介绍

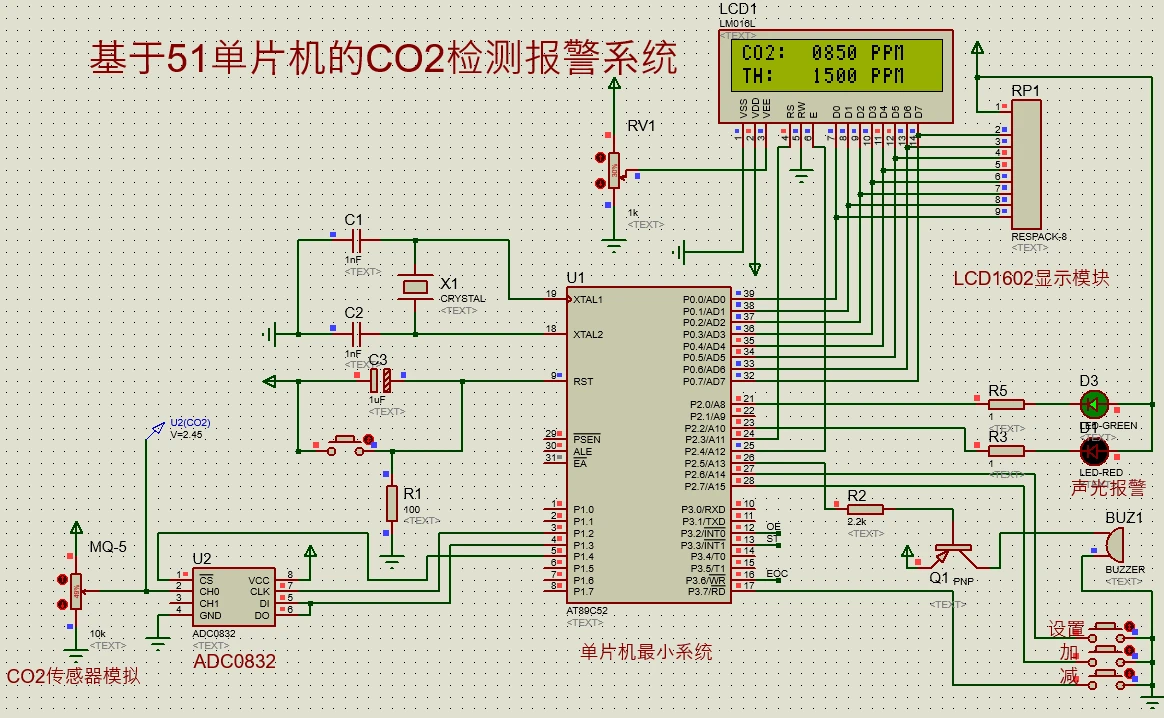

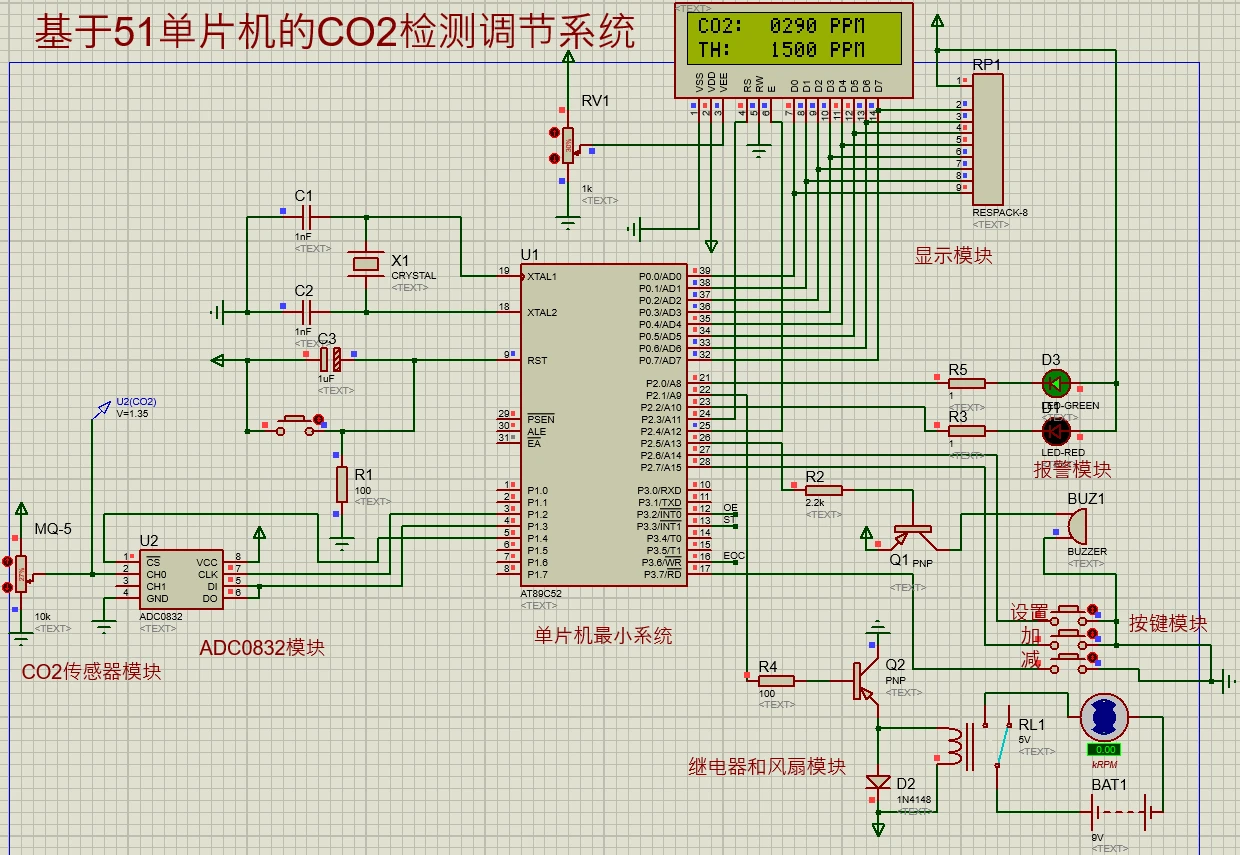

基于51单片机的二氧化碳浓度检测报警系统仿真

基于51单片机的二氧化碳浓度检测调节系统仿真

我国首座超临界二氧化碳光热发电机组项目圆满验收

LT-CG-ZLNY004空气温湿度、光照、二氧化碳四合一传感器使用说明书

二氧化碳气体5g网络监测面包棚

温室大棚二氧化碳监测的优势

二氧化碳储能的原理 二氧化碳储能的应用

压缩空气储能和二氧化碳储能的区别

江苏省X中心到访上海诚卫考察睡眠呼吸暂停治疗面罩二氧化碳重复呼吸测试仪

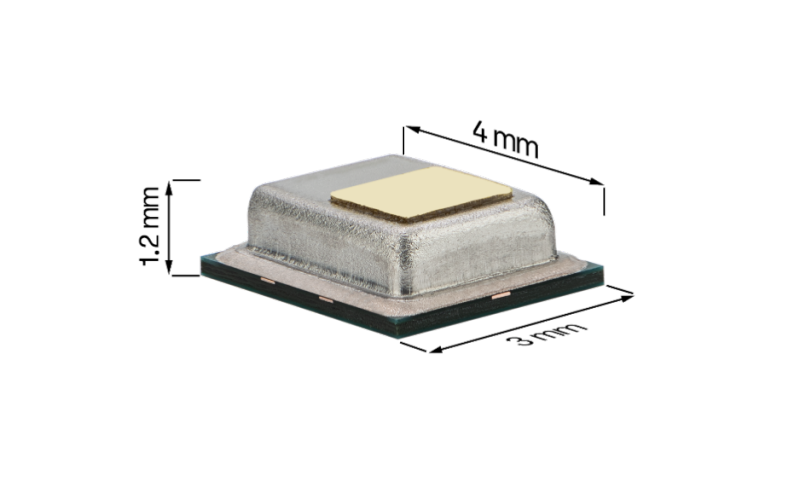

尺寸虽小、潜力无限:Sensirion推出创新性微型二氧化碳传感器

利用超临界二氧化碳对MEMS进行刻蚀、冲洗和干燥研究

利用超临界二氧化碳对MEMS进行刻蚀、冲洗和干燥研究

评论