随着汽车、工业、数据中心和电信行业使用的电源数量的增加,多层陶瓷电容器 (MLCC) 的价格在过去几年中急剧上涨。陶瓷电容器用于电源的输出端以降低输出纹波,并控制由于高压摆率负载瞬变导致的输出电压过冲和下冲。由于其低 ESR 和低 ESL 在高频下,输入侧需要陶瓷电容器用于去耦和过滤 EMI。

为了提高工业和汽车系统的性能,需要将数据处理速度提高几个数量级,越来越多的耗电设备挤入微处理器、CPU、片上系统 (SoC)、ASIC 和 FPGA 。 这些复杂设备类型中的每一种都需要许多稳压电压轨:通常,内核为 0.8 V,DDR3 和 LPDDR4 分别为 1.2 V 和 1.1 V,外围和辅助组件分别为 5 V、3.3 V 和 1.8 V。降压(降压)转换器广泛用于从电池或直流总线产生稳压电源。

例如,汽车中高级驾驶辅助系统 (ADAS) 的普及显着提高了陶瓷电容器的使用率。随着 5G 技术在需要高性能电源的电信领域的兴起,陶瓷电容器的使用量也将显着增加。内核电源电流从几安培增加到几十安培,对电源纹波、负载瞬态过冲/下冲和电磁干扰 (EMI) 的控制非常严格——这些特性需要额外的电容。

在很多情况下,传统的供电方式跟不上变化的步伐。整体方案尺寸太大,效率太低,电路设计太复杂,物料清单(BOM)成本太高。例如,为了满足快速负载瞬变的严格电压调节规范,输出端需要大量陶瓷电容器来存储和提供负载瞬变产生的大量电流。输出陶瓷电容的总成本可以达到功率IC的数倍。

较高的电源工作(开关)频率可以降低瞬态对输出电压的影响,并降低电容要求和整体解决方案尺寸,但较高的开关频率通常会导致开关损耗增加,从而降低整体效率。是否有可能避免这种折衷并满足高级微处理器、CPU、SoC、ASIC 和 FPGA 要求的极高电流水平的瞬态要求?为了考虑这个问题,让我们看一下 SoC 的 20 V 输入到 1 V 输出 15 A 的情况。

15 A 从 20 V 输入

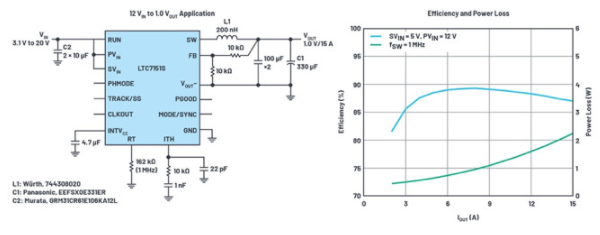

图 1 显示了用于 SoC 和 CPU 电源应用的 1 MHz、1.0 V、15 A 架构,其中输入通常为 12 V 或 5 V,可以在 3.1 V 至 20 V 之间变化。只有输入和输出电容器、电感器和几个小电阻和电容是完成电源所必需的。该电路可以轻松修改以产生其他输出电压,例如 1.8 V、1.1 V 和 0.85 V,低至 0.6 V。输出轨的负返回(到 V– 引脚)可实现对输出的远程反馈感应电压接近负载,最大限度地减少由跨板走线电压降引起的反馈误差。

图 1 所示的方法使用具有高性能集成 MOSFET 的稳压器。这个特殊的稳压器是一个LTC7151S单片降压稳压器,它使用 Silent Switcher 2 架构来简化 EMI 滤波器设计。采用 28 引线、耐热增强型 4 mm × 5 mm × 0.74 mm LQFN 封装。通过谷值电流模式进行控制并降低输出电容要求。内置保护功能,最大限度地减少外部保护元件的数量。

顶部开关的最短导通时间仅为 20 ns(典型值),可在非常高的频率下直接降压至内核电压。热管理功能可在高达 20 V 的输入电压下提供高达 15 A 的可靠且持续的电流,无需散热器或气流,使其成为电信、工业、运输和汽车领域 SOC、FPGA、DSP、GPU 和微处理器的热门选择应用程序。凭借宽输入范围,该稳压器可用作第一级中间转换器,在 5 V 或 3.3 V 时支持高达 15 A 的电流到多个下游负载点或 LDO 稳压器。

图 1. 用于 SoC 和 CPU 的 1 MHz、15 A 降压稳压器的原理图和效率。

以最小的输出电容满足严格的瞬态规范

通常,输出电容会按比例调整以满足环路稳定性和负载瞬态响应的要求。这些规范对于为处理器内核电压提供服务的电源尤其严格,其中负载瞬态过冲和下冲必须得到很好的控制。例如,在负载阶跃期间,输出电容器必须介入,立即提供电流以支持负载,直到反馈回路使开关电流上升到足以接管。通常,通过在输出侧安装大量多层陶瓷电容器来抑制过冲和下冲,从而满足快速负载瞬态期间的电荷存储要求。

此外,提高开关频率可以提高快速环路响应,但代价是开关损耗增加。

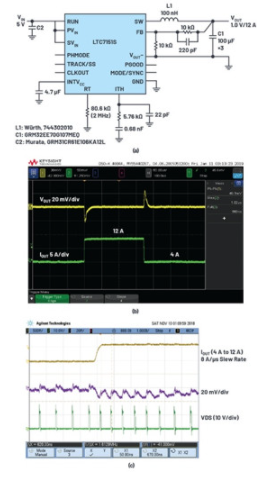

还有第三种选择:具有谷值电流模式控制的稳压器可以动态改变稳压器的开关 TON 和 TOFF 时间,几乎可以瞬间满足负载瞬态的需求。这允许显着降低输出电容以满足快速响应时间。图 2 显示了 LTC7151S Silent Switcher 稳压器以 8 A/µs 压摆率立即响应从 4 A 到 12 A 的负载阶跃的结果。LTC7151S 的受控导通时间 (COT) 谷值电流模式架构允许开关节点脉冲在 4 A 至 12 A 负载阶跃转换期间压缩。上升沿开始后约 1 µs,输出电压开始恢复,过冲和下冲限制为 46 mV 峰峰值。图 2a 所示的三个 100 µF 陶瓷电容器足以满足典型的瞬态规格,如图 2b 所示。

图 2. (a) 这个 5 V 输入到 1 V 输出的应用以 2 MHz 运行,需要最小的输出电容来快速、干净地对 (b) 负载阶跃以及 (c) 负载阶跃期间的开关波形作出反应。

3 MHz 的高效降压适用于狭窄空间

使用高度集成的稳压器可使 MOSFET、驱动器和热回路电容器保持闭合。这减少了寄生效应,并允许以非常窄的死区时间快速打开/关闭开关。开关的反并联二极管的导通损耗大大降低。集成的热回路去耦电容器和内置补偿电路还消除了设计复杂性,最大限度地减小了总体解决方案尺寸。

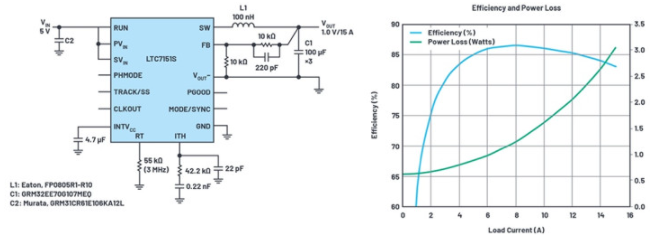

如前所述,顶部开关的 20 ns(典型值)最小值允许在高频下实现非常低的占空比转换,使设计人员能够利用非常高的频率(例如 3 MHz)来减小尺寸和值电感、输入电容和输出电容。极其紧凑的解决方案可用于空间有限的应用,例如汽车和医疗应用中的便携式设备或仪器。使用 LTC7151S 时,无需使用风扇和散热器等体积庞大的热缓解组件,这要归功于它的高性能功率转换,即使在非常高的频率下也是如此。

图 3 显示了在 3 MHz 开关频率下工作的 5 V 至 1 V 解决方案。伊顿的小尺寸 100 nH 电感器与三个 100 µF/1210 陶瓷电容器一起为 FPGA 和微处理器应用提供了一个非常薄的紧凑型解决方案。效率曲线如图 3b 所示。满载时室温温升约为15°C。

图 3. f SW = 3 MHz时 5 V 输入至 1 V/15 A 的原理图和效率。

提高 EMI 性能

满足已发布的 EMI 规范,例如 CISPR 22/CISPR 32 传导和辐射 EMI 峰值限制,15 A 应用可能意味着多次迭代电路板旋转,涉及解决方案尺寸、总效率、可靠性和复杂性的众多权衡。传统方法通过减慢开关边沿和/或降低开关频率来控制 EMI。两者都有不良影响,例如降低效率、增加最小开关时间以及更大的解决方案尺寸。强力 EMI 缓解措施,例如复杂而笨重的 EMI 滤波器或金属屏蔽,在所需的电路板空间、组件和组装方面增加了大量成本,同时使热管理和测试复杂化。

可以通过多种方式降低 EMI,包括集成热回路电容器,以最大限度地减少噪声天线尺寸。LTC7151S 通过结合高性能 MOSFET 和驱动器来保持低 EMI,这使得 IC 设计人员能够生产出具有内置最小化开关节点振铃的器件。结果是,即使在开关边沿具有高压摆率时,存储在热环路中的相关能量也受到高度控制,从而实现出色的 EMI 性能,同时最大限度地降低高工作频率下的交流开关损耗。

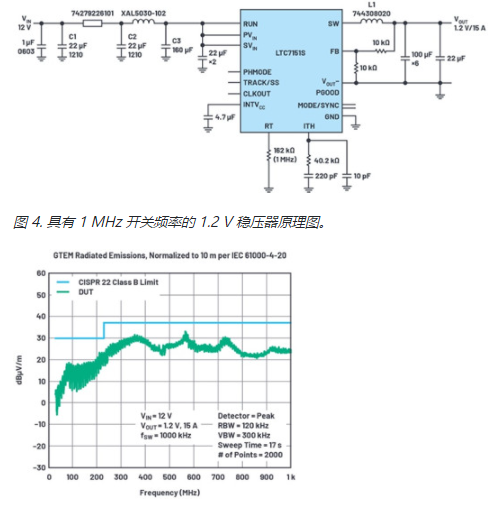

LTC7151S 已经在 EMI 测试室中进行了测试,并通过了 CISPR 22/CISPR 32 传导和辐射 EMI 峰值限制,并且前面带有一个简单的 EMI 滤波器。图 4 显示了 1 MHz、1.2 V/15 A 电路的示意图,图 5 显示了千兆赫横向电磁 (GTEM) 单元中的辐射 EMI CISPR 22 测试结果。

图 5. GTEM 中的辐射 EMI 超过 CISPR 22 B 类限制。

工业和汽车环境中智能电子、自动化和传感器的普及推动了对电源的数量和性能要求。尤其是低 EMI,随着对小解决方案尺寸、高效率、热效率、稳健性和易用性的通常要求,作为关键电源参数考虑因素的优先级越来越高。借助集成稳压器,开发人员可以在非常紧凑的情况下满足严格的 EMI 要求。借助谷值电流模式控制和高频操作,稳压器可以动态改变 TON 和 TOFF 时间,以几乎瞬时地主动支持负载瞬态,从而实现更小的输出电容和快速响应。

审核编辑:郭婷

-

传感器

+关注

关注

2557文章

51858浏览量

759734 -

稳压器

+关注

关注

24文章

4446浏览量

94808 -

emi

+关注

关注

53文章

3632浏览量

129106

发布评论请先 登录

相关推荐

铌电容器的优缺点 铌电容器与陶瓷电容器比较

村田多层陶瓷电容器的基本结构

电力电容器在工业中的应用案例

常见的陶瓷电容器的类型有哪些?

村田多层陶瓷电容器有哪些应用场景?

降低工业和汽车应用中陶瓷电容器的电源要求

降低工业和汽车应用中陶瓷电容器的电源要求

评论