作者:安森美(onsemi)Karol Rendek、Stefan Kosterec、Didier Balocco、Aniruddha Kolarkar和 Will Abdeh

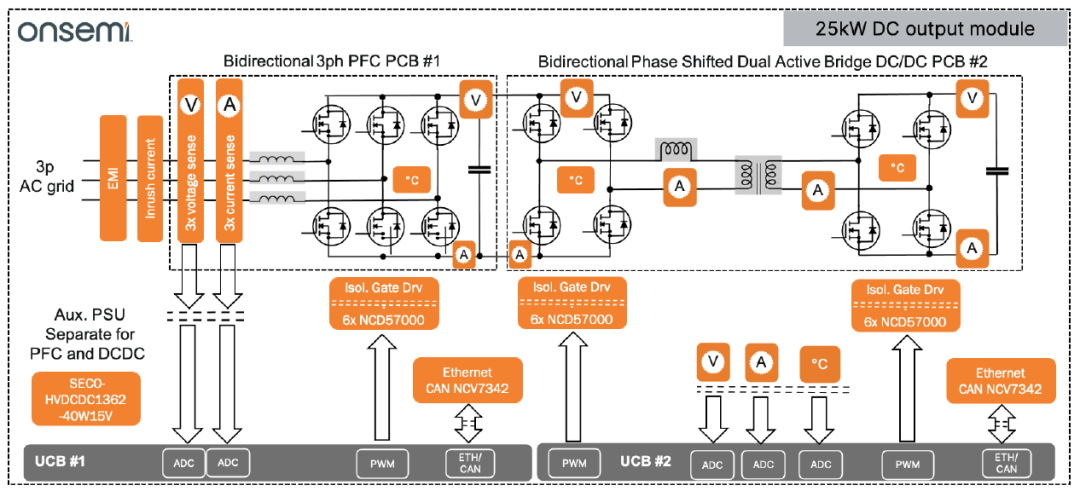

在本系列文章的第一至第五部分[1-5]中,我们从硬件角度和控制策略上广泛介绍了25 kW电动汽车充电桩的开发。图1代表到目前为止所讨论的系统。

在第六部分中,我们将注意力转向驱动SiC MOSFET所需的栅极驱动电路。由于这些晶体管更加高效和可靠,它们在功率半导体市场中迅速普及。随着市场上的器件越来越多,设计人员必须了解SiC MOSFET与硅(Si)IGBT和硅超结型(SJ)MOSFET之间的共性和差异,以便用户充分利用每种器件。

本文的基础是使用安森美(onsemi)新型SiC模块构建25 kW快速电动汽车充电桩获得的经验。这些模块使用安森美的M1 1200-V SiC MOSFET。我们将了解如何在大功率应用中设计和调整耦合栅极驱动器和SiC MOSFET的组合。

在此设计中,我们将使用安森美的IGBT电流隔离栅极驱动器作为起点,并介绍使用新的专用SiC电流隔离栅极驱动器进行的改进。本文介绍的所有栅极驱动器系列都采用相同的隔离技术和输出级技术。

图1.25 kW电动汽车直流充电桩的高级框图

栅极驱动需求:SiC MOSFET、硅IGBT

与SJ MOSFET

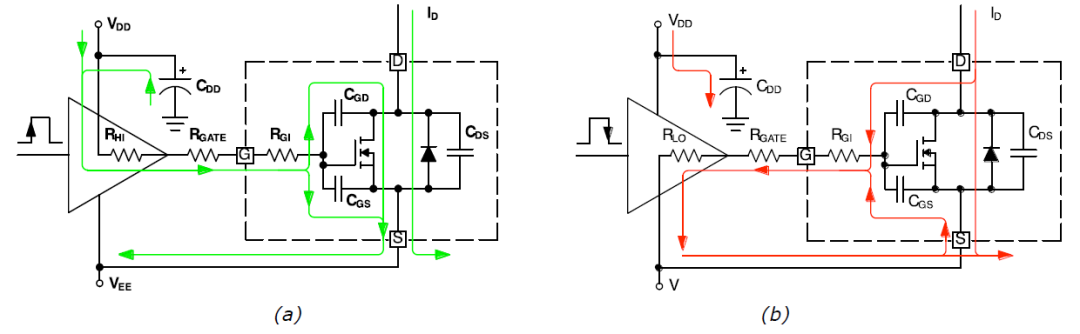

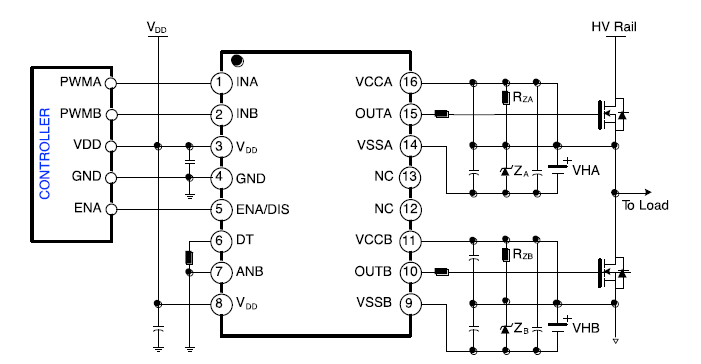

对于IGBT和MOSFET(硅和碳化硅),必须对栅极充电才能导通器件,必须对栅极放电才能关断器件。对于这两种情况来说,电流在某种程度上通用,如图2所示。

图2.栅极驱动电路导通(a)和关断(b)时的电流路径分别显示为绿色和红色箭头

但是,这三种器件(IGBT、硅SJ MOSFET和SiC MOSFET)的栅极电压范围不同。对于IGBT,导通电压约为15 V,关断电压通常约为-8 V。对于SJ MOSFET,导通电压约为10 V,关断电压通常为0 V。对于SiC MOSFET,当栅极电压增加时,RDS(ON)减小,因此可施加最大栅极电压以实现最大效率。因此,栅极导通电压可以在15 V到20 V之间变化,具体取决于技术或产品代次。

导通电压低于15 V时,SiC MOSFET曲线斜率为负,因此器件很难并联。关断电压可以从0 V降低到-5 V。安森美SiC MOSFET可以采用0 V、-3 V或 -5 V阻断,具体取决于栅极驱动器电路的效率和复杂性之间的折衷,有时候也取决于使用第几代SiC MOSFET。栅极电压(或导通电压)的范围直接影响栅极驱动器所需的欠压锁定(UVLO)。

作为第一种方法,IGBT栅极驱动器输出电压范围更类似于SiC MOSFET的需求,而不是SJ MOSFET的需求。首先,强烈建议在开关应用中使用带SiC MOSFET(如 IGBT)的负偏压栅极驱动,以便在高di/dt和dV/dt开关期间,减少由非理想PCB布局引入的寄生电感而导致的功率晶体管栅极-源极驱动电压的振铃。

此外,由于我们的SiC MOSFET的阈值电压约为1.5 V,负电压阻断为噪声(由dV/dt和di/dt引起)在关断状态下产生不必要的导通提供了更大的容限。

其次,负电压阻断使关断状态下的漏电流更低。因此,静态损耗会更低。最后,负电压阻断比零电压阻断的导通和关断时间更快或更短。

为了获得快速导通和关断,或在漏极/集电极电压瞬变期间保持输出稳定,输出驱动器级需要非常低的输出阻抗。驱动电流的最大值取决于应用的额定功率,所有类型的器件在这一点上都相似。

为栅极充电所需的最大电流取决于

所需的栅极电荷量

拓扑(硬开关或软开关,即ZVS)

通过(外部加内部)栅极电阻限制EMI所需的最大 dV/dt

即使(外部加内部)栅极电阻限制了应用中的电流值,驱动器能够提供和吸收的电流也应高于所需最大电流。这将有助于提供安全裕量,在最高工作温度下保持所需的最大电流,并防止驱动器因自发热而降低电流能力。

由于SiC MOSFET与IGBT或SJ MOSFET相比,导通和关断速度显著提高,SiC器件可以在比硅器件高得多的开关频率下工作。因此,在半桥配置中,开关节点电压的变化速率非常快。使用SiC MOSFET可以实现高达100 V/ns的dV/dt。驱动器应该能够提供和吸收由米勒电容器(或漏极/集电极和栅极之间的电容)施加到栅极的dV/dt感应的所需电流。在此dV/dt瞬态期间,栅极驱动器输出信号应始终设定在输入信号给定的值。

为了补充吸收吸收电流能力或加强米勒效应电流吸收,可以使用栅极箝位。该箝位将以非常低的阻抗加固阻断电压,并绕过阻断或关断栅极电阻。箝位作用时间从关断之后一直到导通的早期开始时为止。该技术适用于驱动大米勒电容器件时所需功率非常高的情况。我们的25 kW电动汽车充电桩应用就是这样一个案例。

此外,在隔离驱动器或浮动驱动器情况下,SiC器件驱动器的驱动器输入级和输出级之间的共模瞬态抗扰度(CMTI)应强于硅器件驱动器。施加的栅极驱动电压应保持稳定。

总而言之,对于所有类型的开关,在开关节点、漏极/集电极或驱动器输入级和输出级之间dV/dt期间,驱动器输出端不应出现毛刺。但是,由于SiC MOSFET的速度更快,因此SiC MOSFET驱动器在这些要求(更高的CMTI和dV/dt抗扰度、更高的额定电流和更低的输出阻抗)方面会更严格。

由于我们采用的半桥架构开关速度很快,因此时序是一个重要的关注点。当器件在半桥中工作时,需要考虑两个时序参数:从输入到输出的传播延迟以及两个驱动器或两个输出之间的延迟失配。

对于SiC,由于开关频率有可能高于100 kHz,因此传播延迟会影响占空比精度。失配会影响两次开关之间的死区时间。对于SiC驱动器,低于50 ns的传播延迟和低于10 ns的延迟失配较为合适。

对于高速应用,可使用硅或SJ MOSFET栅极驱动器驱动SiC MOSFET,它们通常比IGBT驱动器更快。但是,这些驱动器可能无法提供所需的输出电压范围。这些驱动器的导通电压(或输出电压摆幅)通常受限为15 V。这对于SiC MOSFET来说太低了。此外,大多数硅MOSFET驱动器不支持负电压阻断。

25 kW应用的具体要求

上升/下降时间和源/汲电流要求

由于需要控制EMI,我们将限制dV/dt,但也不能过多,这样才能缩短死区时间(或加快导通/关断时间)并实现高效率。如AND90103/D[6]中所述,其栅极电阻的范围为2至5 Ω,SiC MOSFET的dV/dt范围可达20至40 V/ns。因此,选择栅极电阻时已考虑了这个范围。通过评估导通/关断时间期间的dV/dt,利用SPICE仿真对栅极电阻值的选择进行了调整和验证。

电气隔离

在硬件开发过程中,我们遵照IEC-61851标准,该标准要求遵守IEC-60664-1规则。我们假设工作电压接近最大值1000 V。NCD57000[7] 栅极驱动器是一个不错的选择。该驱动器的电介质强度隔离电压超过5 kVrms,工作电压VIORM能力超过1200 V,符合UL 1577标准。宽体8毫米爬电距离有助于满足爬电距离/电气间隙要求。

特性和保护

以下栅极驱动器特性提高了SiC MOSFET电源实现的稳健性,提高了应用的效率和可靠性。这些主要特性包括:

共模瞬态抗扰度是SiC应用的关键参数。NCD57000 可提供100 kV/µs的抗扰度

有源米勒箝位

DESAT保护

DESAT下的软关断

NCD57000 IGBT驱动器集成了所有这些特性。它还包括负驱动或负关断电压。

SiC MOSFET的栅极驱动器电源

使用SECO-LVDCDC3064-SIC-GEVB[8]隔离电源作为SiC驱动电路的电源,可提供所需的-5 V和20 V稳定电压轨,高效驱动SiC晶体管。变压器安全规范符合IEC 62368-1和IEC 61558-2-16标准,具有4 kVac的电介质绝缘特性。

SiC栅极驱动器的实现

DESAT保护计算

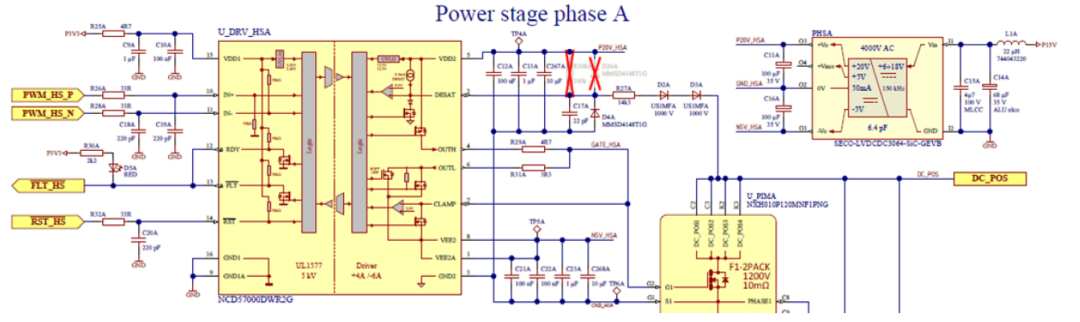

按照AND9949/D[9]计算SiC晶体管的去饱和电流。使用14.3 kΩ的电阻将DESAT电流设置为在85至115 A范围内触发(图3)。在原型阶段对DESAT电流进行评估和微调。

已考虑了以下因素:

VTH = 9.0 V,RDS(ON) = 11 mΩ(100 A时),US1MFA,VF =309.5 mV(500 μA时)(仿真)。

置于DESAT引脚上的22 pF电容可使消隐时间增加430 ns,以获得880 ns的总消隐时间。数据手册中给出的内部滤波时间为320 ns,因此对去饱和事件的总反应时间等于1.2 μs。加上关断SiC晶体管所需的时间,DESAT动作所需的总时间低于2.0 μs。

图3.栅极驱动器NCD57000与DESAT功能元件(计算值)连接

通过仿真验证SiC MOSFET开关

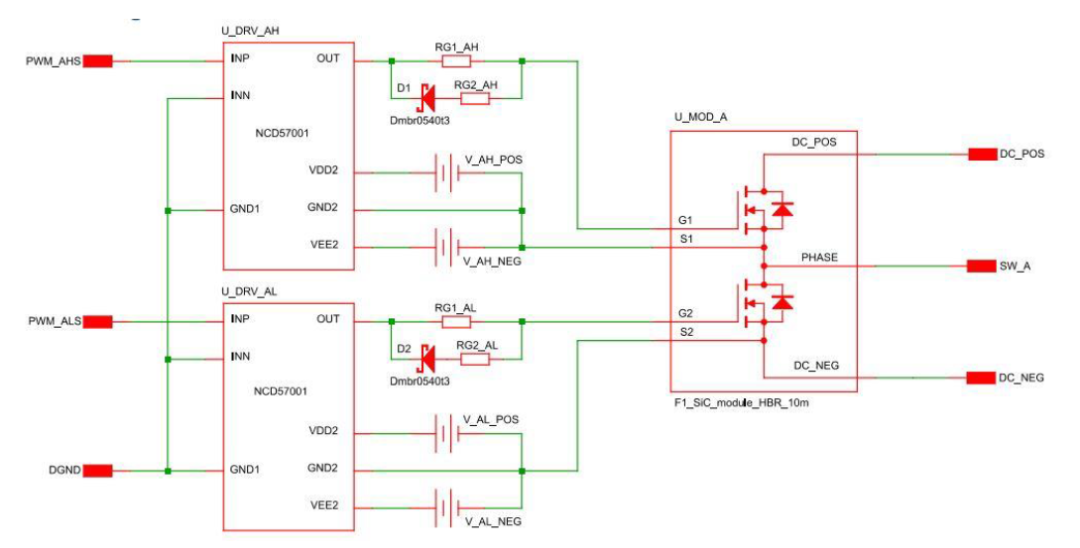

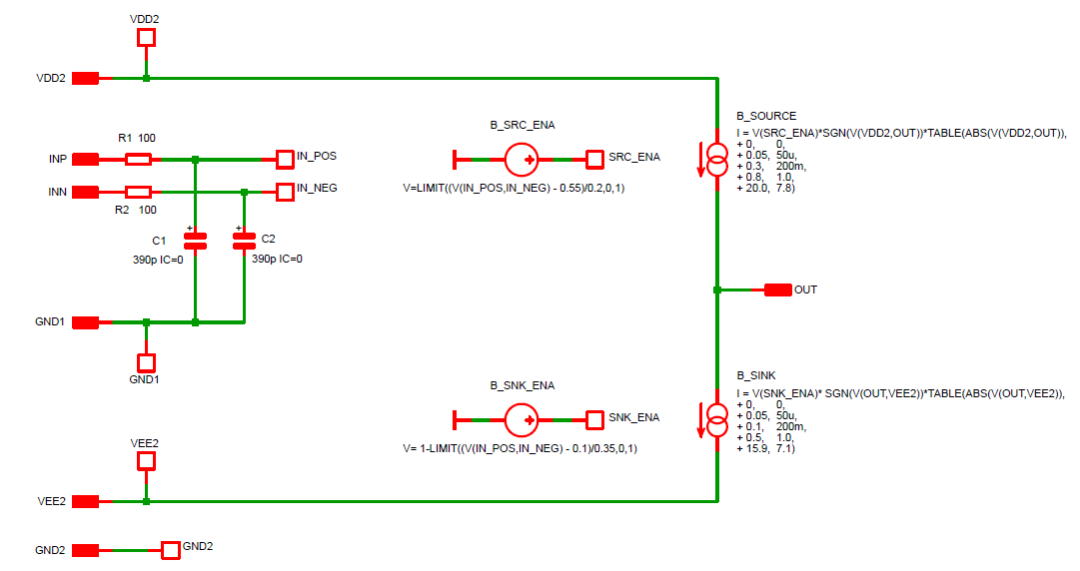

PFC以及DC-DC功率级仿真模型包括一个栅极驱动器模型,以评估栅极-源极电阻RG1 = 1.8 Ω和RG2 = 100 kΩ 的开关性能(参见图4以了解RG1和RG2的定义或位置)。

在本例中,只有 RG1对SiC MOSFET栅极电容的放电起作用。PFC模型包含三个半桥SiC模块以及栅极驱动器。但是图4中只显示了一个半桥连接。SiC模块SPICE模型参见本系列文章的第三部分[3]。

图4.PFC相A的功率级和栅极驱动器模型

驱动器级对系统性能影响显著(对于基于SiC的系统来说更是如此)。因此,强烈建议将其纳入仿真——至少在某种程度上。

挑战之一是,现有的栅极驱动器模型通常非常复杂,它们会减慢仿真速度,增加仿真运行时间,因为它们包含了驱动器的所有特性(如UVLO、箝位和DESAT等)。一般来说,对于功率级仿真,更具体地说,对于本项目的目标,栅极驱动器的简化模型就足够了。我们构建的模型只包括传播延迟和输出级特性或性能。

尽管在各种驱动器的数据手册中通常并未直接提供详细的I-V特性,但对于某些给定点,使用额定驱动器输出能力(吸收吸收电流IPK-SNK1和输出电流IPK-SRC1峰值电流,具体请参见NCD57001数据手册[10]),结合传播延迟信息,即可得到输出特性的近似值。该近似方法提高了仿真准确性,同时仍能提供可接受的仿真时间。图5显示了基于数据手册中的值创建的NCD57001栅极驱动器SPICE模型。

图5.基于数据手册值的NCD57001 SPICE简化模型

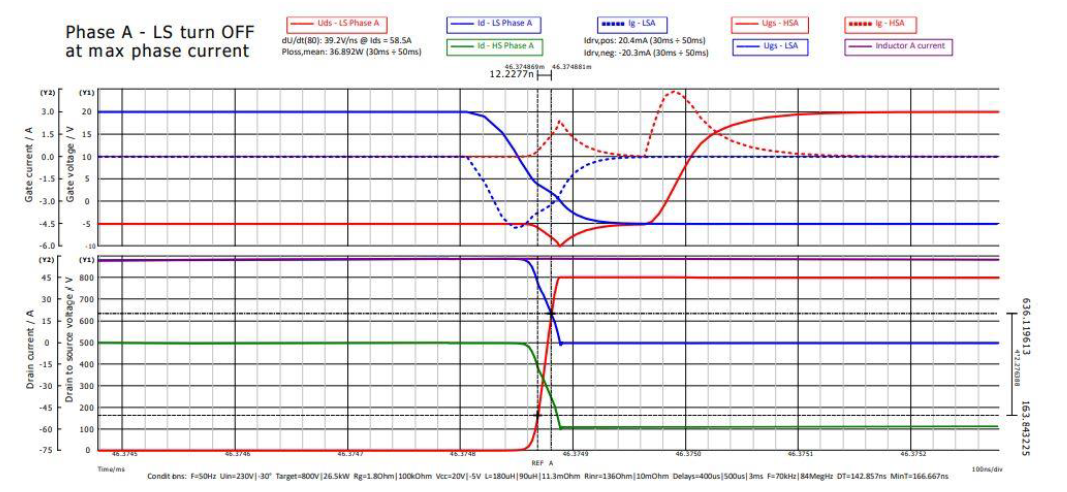

关转换的仿真:导通和关断

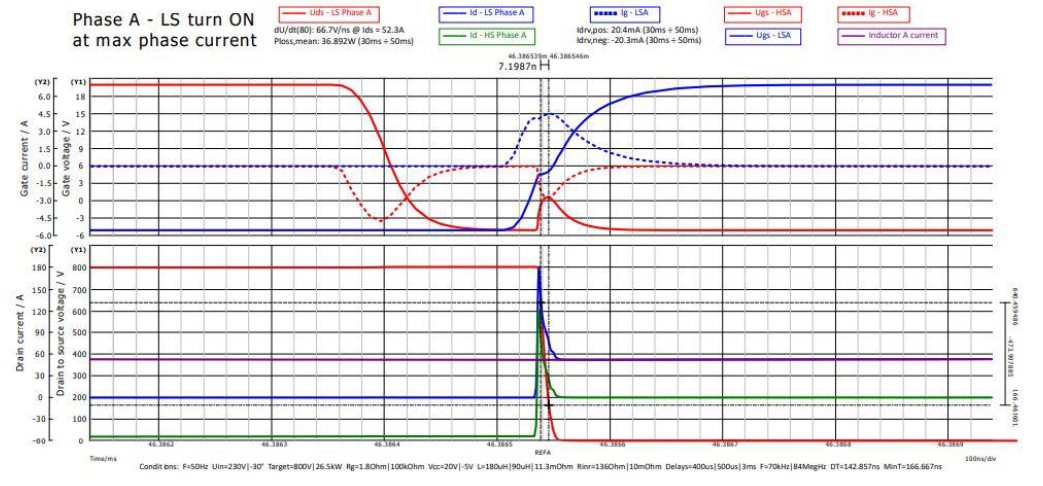

评估PFC级开关性能的关键参数之一是开关转换速度(见图6),换言之,即MOSFET的dV/dt。理论上,开关转换速度越快,表现出的开关损耗越低,效率越高。

但是,开关速度还受其他因素的限制。例如,晶体管本身对如此高的梯度变化以及由快速转换产生的EMI或其他共模(CM)噪声的耐受能力。

布局本身以及寄生电感和寄生电容也对其增加了限制。

图6.PFC级MOSFET的导通波形

图7在本模拟中给出的配置下,dV/dt值超过了66 V/ns,唯独宽禁带技术才能对应这样的高速开关。实际上,如此高的dV/dt仍然会有高风险(即使是SiC模块),寄生电感产生的超高过压尖峰可以轻易的超过器件的耐压上限。

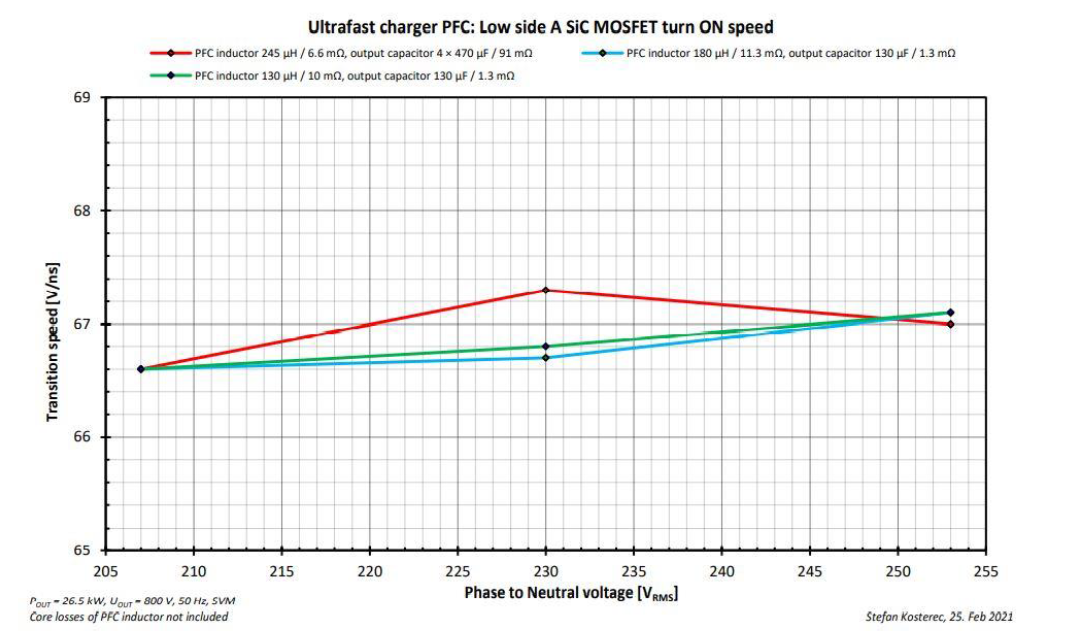

图7.低压侧相A SiC MOSFET导通速度是输入电压与电感和输出电容值的函数

调整栅极电阻是最简单的方法来减少dV/dt。更大的栅极电阻值能减少开关速度,同时减少整体设计的风险,但也会带来缺点,即少许的功率损失(因为开关速度没有那么快)。

基于这项仿真的结论,我们决定做一个折中方案,换一颗阻值大一点的栅极电阻(1.8 Ω—>4.7 Ω)以确保MOS管导通时的dV/dt在25 V/ns左右。这将作为验证实际硬件板时的初始值。

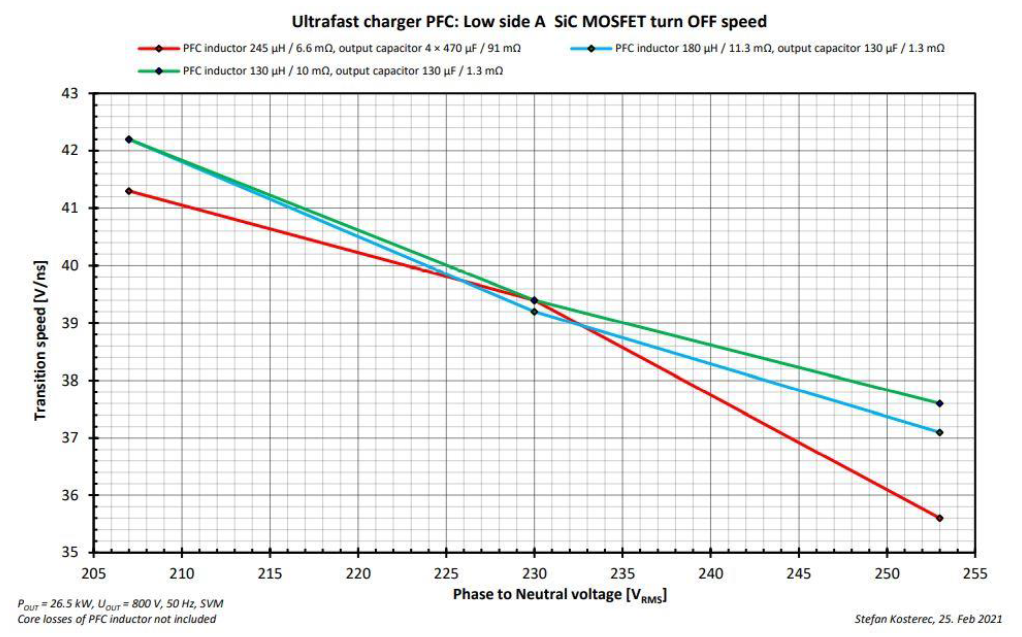

按照类似方法处理关断转换。图8和9显示了这些仿真的结果。采用1.8 Ω栅极吸收电流电阻(与导通仿真中使用的值相同),关断转换速度也很快(高达40 V/ns)。在原型设计中,将吸收电流电阻值增加至3.3 Ω,以将关断转换调整到25 V/ns左右。

图8.低压侧相A SiC MOSFET关断速度是输入电压与电感和输出电容值的函数

图9.PFC级MOSFET的典型关断波形

PCB布局和建议

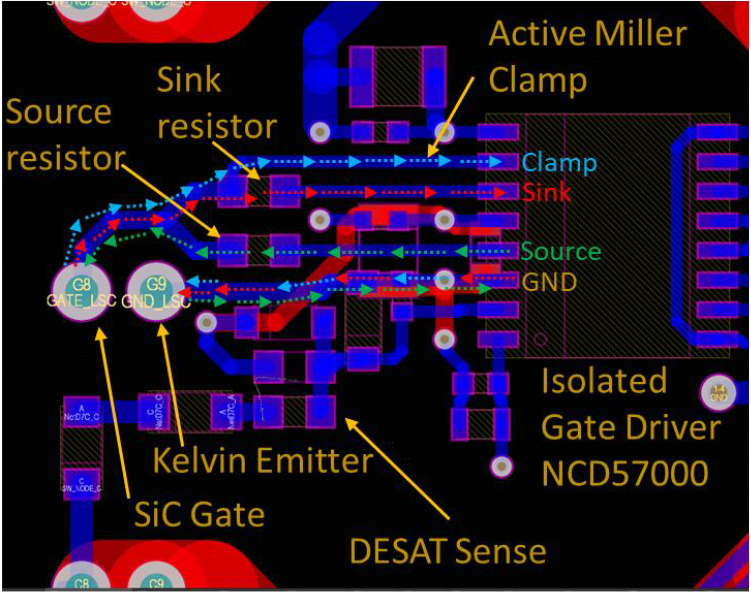

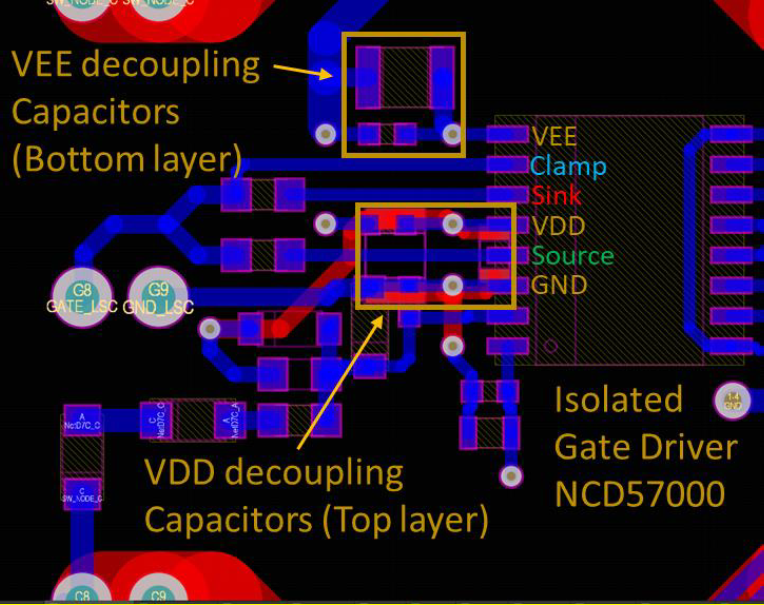

为了消除或最小化PCB寄生效应,SiC驱动电路布局在SiC电源设计中至关重要。良好布局安排的一些建议和示例如图10和11所示。输出电流、吸收电流和箝位走线(见图10)应尽可能短。通过VDD和VEE去耦电容闭合输出/吸收电流路径(如图10所示)。它们必须尽可能靠近VDD和VEE栅极驱动器引脚放置,如图11所示。

电容值应当足够大,以便在维持VDD和VEE电平的同时,能够馈送吸收电流和源电流峰值。这些去耦电容还应该具有非常小的寄生效应,并且是高频电容。

图10.SiC栅极驱动电路PCB布局。箭头分别以绿色、红色和浅蓝色显示源电流、吸收电流和箝位电流路径

图11.建议放置VEE和VDD去耦电容

SiC栅极驱动的未来增强功能

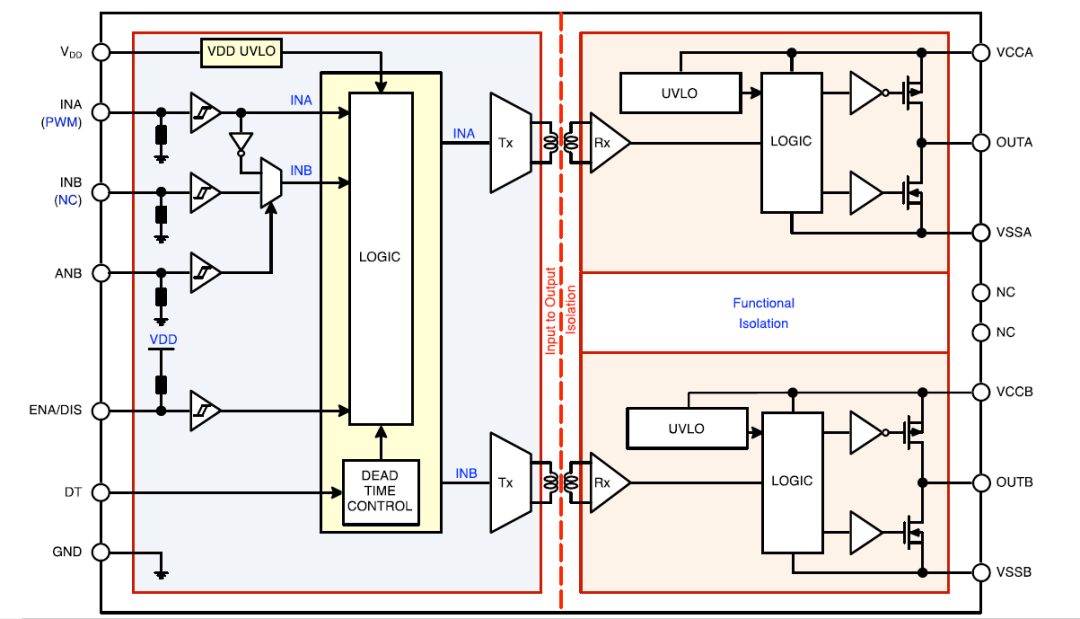

以上讨论的NCD570xx IGBT栅极驱动器系列足以满足SiC MOSFET栅极驱动器在大功率应用中的要求。然而,使用先进的电流隔离变压器版本,可以获得更快的传输时间和更小的延迟失配。

结合这一改进,新款NCP5156x[11]栅极驱动器系列也可用于驱动SiC MOSFET。栅极电压范围已调整为符合每一代的SiC MOSFET栅极开/关电压;并且已针对栅极电压范围的值调整了UVLO。

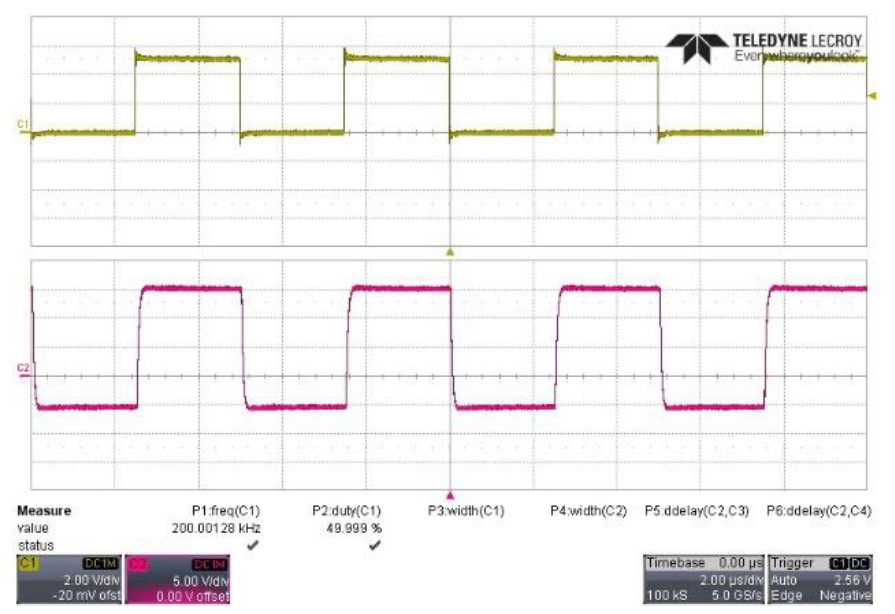

NCP5156x系列的主要特性包括36 ns(典型值)的传播延迟。每个通道的最大延迟匹配时间为8 ns;输出电源电压范围为6.5 V至30 V,支持5 V、8 V和17 V UVLO阈值电压,CMTI >200 V/ns;从输入到每个输出的电隔离为5 kVrms(UL 1577额定值),输出通道之间的峰值差分电压为1200 V;用户可编程死区时间和4.5 A/9 A源电流峰值和吸收电流峰值(图12)。

图12.NCP51561框图

当输出级只提供单个电源(或单极性)轨时,下述原理图利用齐纳二极管,可获得正负电源(或双极性)电压(见图13)。

图13.在单端隔离偏置电源上使用齐纳二极管的负偏压

图14显示了在SiC MOSFET栅极驱动应用的NCP51561的单端隔离电源上,利用齐纳二极管实现负偏压的实验结果。该示例设计旨在通过使用20 V隔离电源,以器件源极为基准电压源,提供+15 V和-5.1 V的驱动能力。

图14.在单端隔离电源上使用齐纳二极管实现负偏压的实验波形(其中,CH1:输入[2 V/div],CH2:输出[5 V/div])

由于NCP5156x IC为集成米勒箝位电路,因此更推荐将其用于低功率SiC MOSFET应用。对于数十千瓦级以上的功率,推荐使用本文所示的米勒箝位。为此,我们将推出具有扩展栅极电压范围的新器件NCD57100和NCD57101(分别与NCD57000和NCD57001引脚兼容)。

这种新的扩展栅极电压范围更适合驱动SiC MOSFET。在新器件NCD571xx中,该范围最高可达36 V,而在本25 kW电动汽车充电桩应用中使用的NCD570xx则为25 V。

总结

本文详细介绍了在25 kW功率应用中针对SiC MOSFET设计和调整栅极驱动器时必须考虑的因素。本文从现有的NCD57001 IGBT电隔离栅极驱动器入手,进而讲解了在专用SiC电隔离栅极驱动器中所做的改进,并介绍了用于驱动SiC MOSFET的新器件系列NCP5156x和NCD571xx。

SiC MOSFET的速度比现有的硅MOSFET和IGBT快很多。因此,SiC MOSFET驱动器需要更高的共模瞬态抗扰度和dV/dt抗扰度、更高的额定电流和更低的输出阻抗。利用本文中提到的器件、技巧和窍门,设计人员可以实现其应用所需的SiC MOSFET驱动器的性能。

本系列文章共包含八个部分,接下来我们将陆续发布第七和第八部分。

原文标题:25 kW SiC直流快充设计指南(第六部分):用于电源模块的栅极驱动系统

文章出处:【微信公众号:安森美】欢迎添加关注!文章转载请注明出处。

审核编辑:汤梓红

-

电动汽车

+关注

关注

156文章

12182浏览量

232263 -

MOSFET

+关注

关注

147文章

7234浏览量

214100 -

安森美

+关注

关注

32文章

1703浏览量

92140 -

充电桩

+关注

关注

147文章

2355浏览量

85510

发布评论请先 登录

相关推荐

25kW电动汽车直流快速充电桩:设计技巧、技术和经验总结

独自开发10KW级充电桩,满满都是辛酸泪

安森美半导体大力用于汽车功能电子化方案的扩展汽车认证的器件

混合电动汽车和电动汽车的功能电子化方案

安森美半导体怎么推动电动汽车充电桩市场发展?

电动汽车交流充电桩有什么特点?

电动汽车交流充电桩怎么设计?

快速为电动汽车充电的方法

电动汽车的充电站介绍

立即报名 | 安森美电动车快速直流充电桩方案有什么门道?(内附近期活动中奖名单)

立即报名 | 这可能是您想了解的25KW充电桩模块方案

安森美与Kempower就电动汽车充电桩达成战略协议

使用安森美新型SiC模块构建25kW快速电动汽车充电桩

使用安森美新型SiC模块构建25kW快速电动汽车充电桩

评论