引言

随着线宽尺寸的不断减小,防止更小的缺陷对于保持产量变得至关重要。在显影周期中产生并附着在BARC表面的缺陷,例如水点或光刻胶残留物,一直是人们关注的问题,通常以牺牲产量为代价来去除。有各种选择可以减少这些类型的缺陷,但每种都有缺点。一个这样例子是双水坑显影工艺。这个过程的缺点是曝光剂量可能必须改变。另一个例子是将冲洗时间增加到几分钟,从而导致生产量减少。本文将讨论能够将显影类型缺陷减少70%同时将晶片间差异减少80%的清洗替代方案。通过将总清洗时间保持在20秒以下,该工艺可以显著增加产量,并且对测量的线宽的影响最小(变化小于2%)。这些清洗工艺利用了300毫米晶片加工可接受的快速连续变化的旋转速度和加速度。还研究了设计用于减少193纳米光致抗蚀剂中线塌陷的含表面活性剂的漂洗溶液,以确定它们在减少与新开发的水漂洗工艺一致的显影后缺陷方面的有效性。将要讨论的漂洗过程将具有整合含表面活性剂的漂洗溶液的灵活性,同时保持尽可能短的循环时间。同时,这些工艺将减少缺陷和图案塌陷。

关键词:ArF、KrF、光刻、BARC、显影、卫星缺陷、光致抗蚀剂、底部抗反射涂层、表面调节剂。

介绍

为了保持竞争优势,各公司都在努力改进制造流程,以减少各个层面的各种缺陷。随着器件尺寸的不断缩小,曾经不被关注的缺陷现在被认为是致命缺陷。显影后缺陷(PDDs)也称为清晰视野缺陷,就是这样一种情况。这些缺陷不会直接影响产量,但会掩盖致命缺陷,直到器件足够小,PDD留下的残留物可以被认为是蚀刻块。因此,在检查前必须拆除PDD。不断增加的成本和产量压力增加了减少或消除PDD的紧迫性。

迄今为止,通过以某种方式修改光致抗蚀剂烘烤和显影工艺,去除产生PDD的颗粒,已经取得了最佳效果。1,2已知有几种技术可以减少PDD,但它们都有缺点。在生产中最容易实现的是延长冲洗时间,其明显的缺点是产量较低。漂洗过程中的一系列低/高转速循环也可以减少瑕疵,但这仍然会延长漂洗周期。该过程的另一个缺点是,在“高”周期中,晶片速度可能接近或超过3000 rpm,这不利于300mm晶片的处理。另一种方法是在清洗开始之前,在晶片上第二次搅拌新鲜的显影剂,这被称为“双搅拌”由于可能危及整个晶片的CD均匀性的曝光剂量偏移,这种双搅拌工艺需要相当大的优化。在当今最新的具有扫描显影剂分配喷嘴的涂布机轨道中,第二次搅拌可能是不可能的,因为喷嘴靠近晶片表面可能在附着到喷嘴尖端时导致缺陷,并且这种缺陷可能转移到其他晶片。

随着193纳米曝光系统的上线,另一个变得更加明显的缺陷问题是光致抗蚀剂线塌陷。当冲洗水在管线之间变干并将管线拉向彼此时,管线塌陷是由于表面张力效应造成的。减少或消除线塌陷的最直接的方法是用混合有表面活性剂的水冲洗晶片,或者使用表面张力低于水的另一种液体。这些溶液的一个缺点是表面活性剂或其他液体可能在晶片上留下残留物,导致PDDs。第二个缺点是,如果使用除水以外的较低表面张力的液体,那么显影剂处理模块需要另一个喷嘴来分配这种材料以及显影剂和去离子水。

这项研究将考虑通过改变冲洗周期来减少或消除缺陷的可能性,以最大限度地搅动晶片表面上的冲洗水,而不增加冲洗时间,同时保持300毫米晶片加工的晶片速度低于2000 rpm。新的冲洗工艺对测量的线宽也应该影响很小或没有影响。重要的冲洗因素,必须加以修改,以减少PDDs和维持所有的刚刚讨论的属性将从实验设计(DOE)中确定。此外,还将讨论在使用表面调节剂时消除缺陷所涉及的关键参数,从最坏情况到最好情况,缺陷最多可减少80%。

实验

2.1去离子水冲洗研究

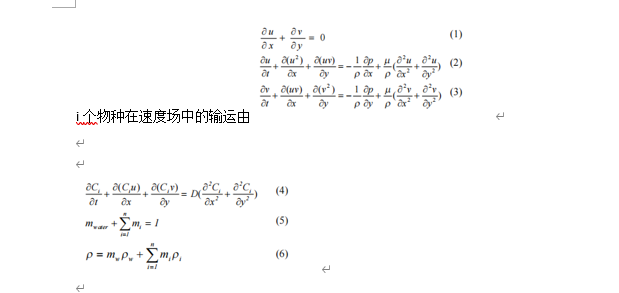

冲洗过程分为三个部分:开始、中间和结束。田口L16筛选实验设计了八个因素来测试所有三个部分中的因素。用于筛选的其他七个因素可能代表分析步骤中的交叉项,如果发现它们很重要的话。开始和结束因素是旋转速度和时间。中段因素是低/高循环次数、循环高速和循环时间。图1显示了本设计中使用的工艺序列。表1中详细列出了图1中突出显示的测试因素,其中包含列出的每个因素的设置。

选择普通的BARC和普通的248纳米亚太经社会光致抗蚀剂用于本研究,因为这种组合的内部测试表明PDDs存在。所有的测试都是在TEL Mk8涂布机轨道上用含表面活性剂的0.26N显影剂进行的。用宽带曝光源进行曝光,该曝光源将在200毫米晶片的中心曝光一个大约110毫米的正方形。KLA2112以1.25 m像素尺寸用于扫描曝光区域的缺陷。

几个晶片在DOE之前仅用BARC运行,并被扫描以检查BARC涂层的清洁度。来自BARC涂层的每个晶片的平均缺陷数是12个,平均来自四个晶片。用BARC和光致抗蚀剂涂覆三个晶片,并对DOE的15次实验运行中的每一次进行曝光。每次实验运行后,在KLA上扫描三个晶片。从三个晶片计算每个晶片的平均和中间缺陷数,以及晶片的最小和最大缺陷数。然后使用DesignEase DOE软件对晶片涂层的结果进行分析,并在此展示。

决定将八个因素中对消除缺陷贡献最大的三个因素用于进一步的工艺优化。此外,对于所使用的DOE类型,其余八个因素中任何一个的贡献大于三个真实因素中任何一个的因素都将被视为三个真实因素的非线性效应,并将通过进一步的优化工作进行更详细的调查。

结果和讨论

去离子水

在正性光致抗蚀剂中形成PDDs的最广泛持有的理论是,曝光区域的光致抗蚀剂成分被显影剂去除,但是在显影和冲洗过程中被重新沉积或吸附在晶片表面上。为了减少PDDs,应该可以简单地冲洗掉这些颗粒。然而,当抗蚀剂组分从溶液中析出并沉积在晶片或BARC表面上时,它们似乎牢固地结合并且不容易被冲洗掉。与该DOE相关的工艺改进旨在短时间内产生强大的力,以克服PDDs的结合能。该测试中的冲洗过程通过低/高速循环的循环提供去除缺陷的能量。在低速和高速之间的过渡中产生的变化的向心力驱逐颗粒或防止它们的初始沉积。速度的快速循环不会让游离的粒子重新附着在BARC表面,就像糖悬浮在水中,搅拌时会溶解在一杯冷水中。

为了创造这种情况,缺陷必须在短时间内看到动量的变化。这可以通过漂洗过程中两种旋转速度之间的快速振荡来实现。这个脉冲函数可以定义为力乘以力起作用的时间间隔。这个力与速度的平方成正比。因此,旋转速度的小变化会导致力的大变化。为了缩短两个旋转速度之间的时间间隔,应该像在DOE中那样采用高加速度和短旋转时间。这具有快速改变BARC上和悬浮在漂洗中的颗粒所受力的效果水。这些变化的力可以赋予足够的能量从BARC表面去除颗粒,并在冲洗掉缺陷的同时保持颗粒悬浮。

如前所述,将实验运行的三个晶片平均值和中间值结果输入到软件中,并用典型的ANOVA技术进行分析,以找出每个因素对响应的相对百分比贡献。这项工作中的响应是三个晶片的缺陷的中值、平均值和范围。在大型人群中,平均值和中位数即使不完全相同,也非常接近;在本实验中,由于每次实验只涂覆了少量的晶片,使用平均值和中值统计将最小化异常数据点对平均值的任何影响。

首先检查缺陷的平均数。根据百分比贡献创建的帕累托图如图3所示。从左到右,最重要的因素被标记为4、1、13和2,并对应于循环次数、开始漂洗速度和开始漂洗时间。因子13是该DOE中未分配的因子。该因素高度重要的可能原因是,如前所述,该DOE未考虑的非线性效应(多因素相互作用),或者是存在一个在试验过程中发生变化的不受控制和未说明的因素。由于TEL Mk8上的控制,后者不太可能。

在帕累托图中,三个实际因素占总贡献的60%,循环次数和开始漂洗速度占该部分的大部分。关于这些因素的显著性统计,循环次数和开始冲洗速度给出了大于95%的置信限。开始冲洗时间的置信限约为80%或更低。这些数据表明,循环次数和开始冲洗速度在减少PDDs方面起着重要作用,而开始冲洗时间在减少缺陷方面作用较小。显著性统计数据的快速下降意味着所有其他因素都非常弱,在更详细的研究中可以忽略,因此可以放心地选择最初假设的三个最大的影响因素。

在将相同的技术应用于中值晶片缺陷数据时,发现相同命名的因素是缺陷数量的三个最高贡献者。在这种情况下,开始漂洗速度的贡献最大,其次是循环次数。两者仍然是减少缺陷的最大贡献者。因子13和因子10(另一个未指定的因子)是第二大因素。第三个真正的因素是开始冲洗的时间。如前所述,方差分析显示循环次数和开始冲洗速度在95%置信限内具有显著性。其他因素远低于90%的置信限。

为了确保DOE结果的有效性,设计了验证运行。根据DOE创建了两个冲洗配方,一个将指定的因素设置为最佳设置,以最大限度地减少缺陷,另一个设置为最差设置。用于内部测试的另外两种漂洗配方用于比较与工业中典型漂洗工艺相关的缺陷。表3列出了所有的漂洗过程。

将循环次数、开始冲洗速度和开始冲洗时间设置为最佳和最差设置,并涂覆五个晶片以验证DOE的结果。最佳冲洗设置具有1个缺陷/晶片的归一化平均缺陷,缺陷范围为. 6。最差的设置平均有2.5倍的缺陷,每个晶片有1.5倍的缺陷。冲洗过程的最佳设置减少了每个晶片的平均缺陷(减少了61%)和范围(减少了约60%)。最佳工艺的漂洗时间为17秒,随着对三个重要因素的进一步优化实验和对其它非重要因素如结束漂洗时间的减少,该时间可以进一步减少。这一时间大大低于冲洗时间少于30秒的要求。

将最佳漂洗工艺与当今工业中更为典型的另外两种漂洗工艺进行了比较,因为

如图5所示。每个过程运行三个晶片。典型的漂洗工艺1的平均值为3.0(与最佳漂洗相比),大范围为2.5。具有DOE冲洗设置的典型冲洗过程1具有平均0.7,减少了76%,以及更低的0.14的范围,产生了94%的晶片间范围的减少。

然后将典型的漂洗过程2与DOE漂洗进行比较。这一次,DOE配方并没有显著减少缺陷。然而,范围减少了75%,从1到0 . 26。在检查冲洗过程2时,随着冲洗过程的继续,高低周期之间的差异增大,从而产生类似于此处描述的情况。赋予缺陷的可能能量增加,因为旋转速度增加,因此缺陷被去除。然而,该冲洗过程比DOE冲洗长2秒,并且对于300mm晶片处理来说,旋转速度不兼容。

DOE定义的冲洗过程是一个非常可靠的过程。当比较表2中每个过程的显影剂分配和搅拌步骤时,很容易发现显著的差异。当比较缺陷时,平均缺陷数没有显著差异,并且集中在200个缺陷/晶片左右。这给了过程非常健壮的信心,并且将有效地去除PDDs,而不管开发过程,并且将只留下最紧密结合的缺陷。在这里研究的情况下,来自该光致抗蚀剂的成分非常紧密地粘附到BARC表面,并且为了去除更多的缺陷,需要额外的工艺修改。

为了显示冲洗过程对测量的线宽的影响,显影步骤和曝光剂量保持不变,冲洗过程变化。随着每次冲洗过程,两个晶片被曝光和显影

带有一个控件。控制过程规定了为其他三个冲洗过程设定的剂量。针对250nm的密集线/间隔测量每个晶片上的三个管芯,总共六次测量。然后将数据绘制在图6中,包括范围、中间值和平均值。当漂洗过程的平均线宽与对照测量值比较时,差异小于2%。当比较测量范围时,DOE定义的冲洗过程对测量的线宽几乎没有影响。

表面调节剂

这些冲洗产物产生的缺陷(如果有的话)可能是制剂中表面活性物质的残留物,或者是制剂和光致抗蚀剂之间的相互作用产物。没有进行缺陷分析;这里只研究去除它们的过程。显影剂分配和搅拌过程没有改变,因为这很可能导致CD移位。此外,去离子水冲洗简化为只有一个冲洗速度和时间,如DOE中所述,以简化结果分析。

结果放在DesignEase软件中,并绘制了因素强度的帕累托图,该图绘制了平均缺陷统计量和中位数统计量,如图7和图8所示。与去离子水冲洗工艺一样,应做进一步的工作,使用三个最强的因素和更彻底的DOE来调查工艺窗口的范围。来自中值和均值统计帕累托图的结果与作为最强因素的“水漂洗脱水速度”、“干脱水速度”和“干燥时间”相当一致。由此可以有把握地说,这三个因素将在减少与SC相关的缺陷方面发挥重要作用。中值统计和均值统计Pareto图之间的结果略有不同的原因是,每个实验只测试三个晶片,非常高或非常低的异常值很容易影响均值统计,然后使软件报告错误数据。

针对之前定义为最强的三个因素,在最佳和最差工艺条件下对一组晶片进行涂覆、曝光和显影。所有其他因素被设置为低设置以最小化旋转速度和旋转时间,并且由于晶片覆盖问题,流速被设置为0.8 L/min。对于这两个过程中的每一个,五个晶片被涂覆、曝光和显影。结果总结在表4中。在最差的DOE条件下,归一化平均缺陷为5.2,标准偏差为0.75。最佳条件确认运行的标准化平均值为1,标准偏差为0.23,减少了80%。

干燥速度和时间仍然需要一些优化,因为注意到在5秒钟的干燥时间后,SC没有完全干燥。进行了改变干纺时间的测试,以发现SC何时干燥以及缺陷随干燥时间的变化趋势。结果如图9所示。可以看出,随着干纺时间的增加,缺陷有增加的趋势。SC在15-20秒内干燥,如果曲线看起来是最陡的部分。

结论

已经发现,通过使用DOE,稳健的冲洗过程可以显著减少PDD的数量和可变性。被发现具有重要意义的DOE参数是漂洗过程中的循环次数、开始漂洗速度以及在较小程度上的开始漂洗时间。该测试的结果表明,在每个晶片的平均缺陷和几个晶片的范围上,可以实现超过75%的可能减少。此外,冲洗时间已从最大允许时间30秒减少到17秒。还表明,对于250纳米的密集线/间隔,测量的线宽差异小于2%。在这项工作中考虑了三种不同的显影配方,所有配方都显示出晶片间可变性的减少或每个晶片缺陷数量的减少,或两者兼有。这表明冲洗过程可用于任何数量的显影过程,并具有一些积极的结果。通过这项工作,可以去除可能被认为是致命缺陷的不需要的缺陷,并可能增加产量,同时通过减少清洗过程中的水消耗以及减少去除缺陷所需的时间来降低成本。

研究了用于减少193纳米光致抗蚀剂的线塌陷的后水冲洗材料,以找到改变以最小化缺陷的最佳参数。该测试的参数是水漂洗速度、干转速度和干燥时间。从测试来看,从最差到最好的过程中,缺陷减少了80%。仍然需要进一步的优化,因为当工艺以最低的缺陷完成时,SC不是完全干燥的。

审核编辑:符乾江

-

半导体

+关注

关注

334文章

27502浏览量

219717 -

晶片

+关注

关注

1文章

403浏览量

31495

发布评论请先 登录

相关推荐

一文看懂光刻技术的演进

三星减少NAND生产光刻胶使用量

光刻机的工作原理和分类

简述光刻工艺的三个主要步骤

车辆冲洗监测摄像机

微流控光刻掩膜制作

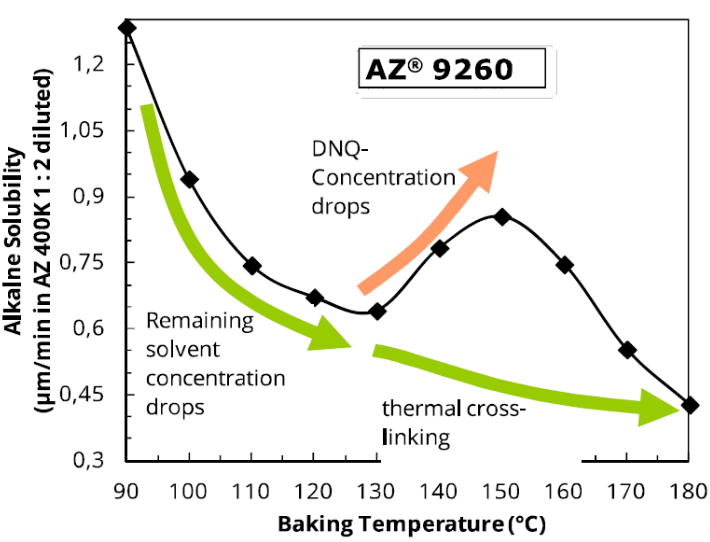

光刻胶后烘技术

一份PPT带你看懂光刻胶分类、工艺、成分以及光刻胶市场和痛点

减少光刻显影周期缺陷的冲洗方法

减少光刻显影周期缺陷的冲洗方法

评论