可编程逻辑控制器 (PLC) 是一种工业计算系统。它控制装配线和其他需要高度可靠的控制方法和故障诊断的工厂自动化设备的制造过程。PLC系统包括模拟和数字输入和输出模块、通信模块、中央处理单元(CPU)模块、控制模块和电源。PLC 在恶劣、恶劣的制造环境中运行,在设计非隔离负载点电源解决方案时需要特别注意。设计人员必须考虑负载点总线架构、线路电压瞬变、热限制、隔离噪声问题、尺寸限制和处理器电压精度问题。

负载点架构注意事项

PLC 受益于 DC/DC 负载点电源解决方案,该解决方案支持先进的模拟和数字集成电路的需求,提供高效率和良好的热性能,并减少整体组件数量和成本。负载点策略可能会有所不同,但 PLC 通常具有来自电源的 24V DC(或偶尔为 12V DC )输入。线路电压容易受到源自电机或继电器的输入电压瞬变的影响,但是,会导致可能损坏系统的过高电压尖峰。

在几乎所有情况下,5V 和 3.3V 电源轨都用作 24V 或 12V 电源的次级稳压电源轨,为低压子系统供电。在高于 1MHz 的频率下切换时,很难用 24V 输入调节 1V 电源轨,但仍要保持较小的外形尺寸。如公式 1 所示,要从 24V 输入(占空比为 4.2%)调节 1V,DC/DC 转换器的最小可控导通时间在 1MHz 切换时必须低于 40ns,以避免嘈杂的脉冲跳跃。

最小可控导通时间= 占空比 / 开关频率 (1)

线路电压瞬变

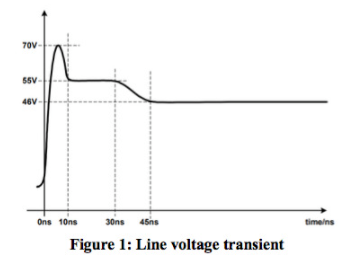

线路电压瞬变可能来自系统中的电机和继电器,并导致输入电压线路上出现过大的电压尖峰。由于 PLC 用于可能具有电机或其他感应负载和回路的工厂车间,因此它们容易受到线路瞬态尖峰的影响。图 1 显示了一个线路电压瞬变示例,该瞬变持续时间可能很短,但在没有适当保护的情况下会严重损坏 PLC 内部的电路。

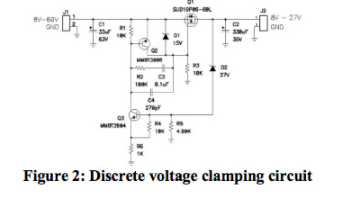

保护或钳位电路(如图 2 所示)可以保护负载免受电压尖峰的影响。二极管 D2 设置钳位电压,通过场效应晶体管 (FET) 使电流能够流向受保护的负载。不幸的是,这些电路占用空间并需要额外的组件。实施电子熔断器(例如TPS2660系列)还提供高达 60V 的保护,并且比图 2 中的分立电路更容易实施。电子熔断器还可以提供输入反向电压保护,而 DC/DC 转换器通常不提供。具有集成 FET 的非隔离式同步降压转换器可提供高达 100V 的额定电压,以保护下游电路。

热限制和功率预算

PLC 通常封闭在机柜中,其中气流受限或不可用。在许多情况下,由于存在灰尘、腐蚀性元素或其他材料限制,无法使用冷却风扇。在过大的热应力下,系统的长期可靠性会降低。

因此,降低负载点电源解决方案的功耗将增加模块的功率预算,并使 PLC 在市场上独树一帜。额外的可用功率还可以实现更快的微处理器时钟速度、更准确的数据转换器和额外的内存,以提高性能以对抗竞争对手。

以峰值效率运行 DC/DC 转换器是将 DC/DC 转换器的功率金属氧化物半导体 FET (MOSFET) 的传导和开关损耗降至最低的绝佳方法。表 1 显示了与使用 WEBENCH Power Designer 的 0.5A 转换器相比,2A 转换器设计的效率降低到 0.5A。显然,0.5A 转换器的 MOSFET 越小,封装尺寸就越小,频率越高,就可以使用更小的无源元件来实现更小的解决方案尺寸。但是,当使用 0.5A 电流时,2A 转换器可节省 140mW 的能量,从而在气流受限或功率预算受限的应用中最大限度地提高效率并改善热性能。

表一:5V输入、1.8V输出、0.5A比较

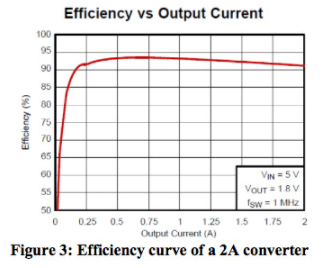

图 3 显示了如何进一步优化 2A 转换器的效率。在曲线拐点处,峰值效率约为 93%,约为 0.5A,这代表了开关损耗和传导损耗之间的最佳点。

隔离以提高电噪声抗扰度

PLC 使用数据传输系统,例如 RS-485,但也可以使用其他通信协议,例如 Profibus、Profinet 或以太网。由于多种非标准化接地技术,远程电源可能会遇到较大的接地电位差异,这会导致多个接地路径和回路。接地回路电流可能非常高,因为它们通过低阻抗接线连接不同的接地电位。

通过电流隔离断开接地回路不仅可以防止回路电流,而且是解决高接地电位差的最可靠方法。电隔离允许从输入侧以地为参考的输入独立于输出侧的地,从而显着增强共模抑制并改善噪声性能。在电路板上有一个与潜在噪声接地“隔离”的区域很重要,最流行的技术是通过隔离栅实现 5V 输入到 5V 输出。

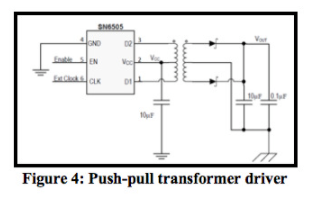

有几种方法可以使用变压器创建隔离屏障。图 4 所示的推挽式变压器驱动器以 50% 的占空比工作,因此必须相应地设计变压器线圈以适应特定的输入和输出电压。推挽电路也是开环运行,因此没有反馈机制。在某些情况下,次级侧的线性稳压器将提供更好的输出电压调节。

图 5 所示的反激式稳压器也称为非对称半桥,具有与标准降压稳压器相同的传递函数,但使用类似于反激式转换器的变压器。降压稳压器的电感电容使用 C1 作为输出大容量电容和隔离变压器的初级侧 T1。输出电压反射到次级侧,由变压器的匝数比得出。R1 和 R2 设置半桥的占空比,从而可以更灵活地选择现成的变压器匝数比以适应输入和输出电压。

Fly-buck 的频率可通过 RT 引脚进行调节,并可同步到宽范围的开关频率。fly-buck 被限制在 2W 左右,因为流经次级侧二极管的高电流会因损耗而限制调节。两种拓扑都不需要光耦合器。fly-buck 集成了初级侧反馈,以实现磁性的灵活性。对于更高的效率、更大的输出电流和更好的调节精度,飞降压转换器是比图 4 中所示的推挽式变压器驱动器更好的替代方案。

电压调节精度

随着工艺技术的进步,现场可编程门阵列 (FPGA)、微控制器和专用集成电路 (ASIC) 需要更严格的电压精度和更低的核心轨工作电压。处理器的数据表可以将电压容差指定为百分比或毫伏值,其中包括整个工作温度范围内的直流、交流和纹波变化。设计人员还必须考虑 DC/DC 转换器使用的电阻分压器的容差;电路板的布线和走线损耗;和应用的变化,如输入电压变化、温度波动和快速负载变化。这些因素都有助于 DC/DC 转换器的精度。许多设计人员都希望留有余量或余量,以确保解决方案始终在处理器的公差预期范围内。新的高级处理器在所有条件下都需要 +/- 3% 的内核电压容差,这要求 DC/DC 转换器具有非常准确的参考电压。

在数据表中检查 DC/DC 转换器的初始反馈电压精度很重要。表 2 显示了 TPS54218 的稳压反馈电压规范,它是一款 2A 转换器,在输入电压和温度变化范围内具有 ±8mV 或 ±1% 的参考精度。选择更紧容差的电阻器可提高总输出电压精度。要获得更多余量,请选择 0.1% 或 0.5% 的电阻器 [1],即使它们的成本可能会高一些。有了额外的裕量,就有可能以更少的体积和旁路电容满足 ±3% 或 ±5% 的总输出电压变化。

表 2:TPS54218 数据表中所示的反馈电压调节

将 DC/DC 转换器放置在尽可能靠近负载的位置。布局限制、连接器和电路板密度要求会影响负载的电压精度。具有远程感应功能的 DC/DC 转换器可以帮助补偿从 DC/DC 转换器到负载的大电压降。

解决方案大小

为了保持整个 DC/DC 转换器解决方案的体积小,可以集成或优化任何外部组件。非隔离式电源模块因其高集成度和易用性以及优化电感器以占用更少空间的能力而变得越来越流行。与分立解决方案相比,电源模块通常旨在实现更小的总解决方案尺寸。当节省电路板空间比整体系统效率更重要时,具有高开关频率的电源模块可能是比分立解决方案更好的选择。

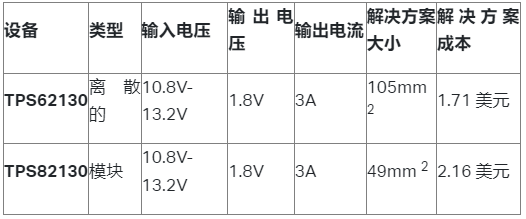

表 3 比较了分立式和模块式负载点解决方案,使用 WEBENCH Power Designer 计算相同操作条件下的解决方案尺寸和成本。功率模块占用的电路板面积不到分立解决方案的一半,但仅增加了总解决方案成本的 25% 左右,在这种情况下为 0.45 美元。证明使用模块的合理性取决于节省空间的重要性,甚至在较低的产量下可能是经济的。

表 3:离散与模块解决方案比较

概括

PLC 在恶劣、恶劣的制造环境中运行,在设计负载点电源解决方案时需要特别注意。在创建高性能和可靠的产品时,诸如线路电压瞬变、接地回路电流、热预算和为处理器供电等挑战很容易解决。

审核编辑:郭婷

-

电源

+关注

关注

184文章

17704浏览量

249952 -

处理器

+关注

关注

68文章

19259浏览量

229645 -

plc

+关注

关注

5010文章

13271浏览量

463031

发布评论请先 登录

相关推荐

可编程逻辑控制器的负载点电源设计方案

可编程逻辑控制器的负载点电源设计方案

评论