引用

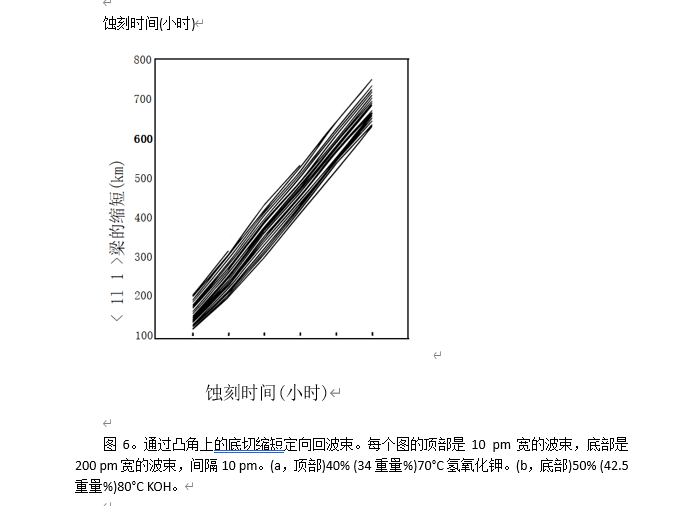

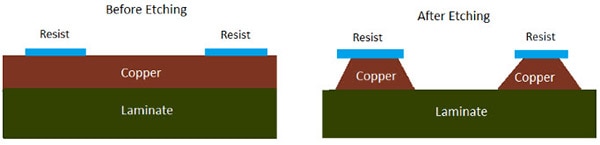

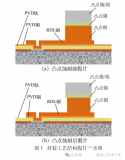

本文介绍了我们华林科纳半导体研究了取向硅在氢氧化钾水溶液中的各向异性腐蚀特性和凸角底切机理。首先,确定控制底切的蚀刻前沿的晶面,并测量它们的蚀刻速率。然后,基于测量数据,检验了凸角补偿技术的几种方法。传统上,方向光束用于补偿凸角上的底切。发现这种方法对于锐角凸角产生良好的结果,但是导致在钝角凸角上出现具有晶面的大的残余结构。为了缓解这个问题,基于测量的蚀刻前平面,开发了使用三角形和菱形图案的新的拐角补偿方法。详细评估了所提出的拐角补偿图案在减少底切和残留物方面的有效性。发现对于钝角凸角,菱形角补偿提供了最好的结果,对于锐角凸角,菱形和波束图案都是有效的。

介绍

建立硅在KOH水溶液中的Ekh作用

虽然已有许多关于取向硅的腐蚀速率的报道,但参考文献中的数据。6-10的差异相当大。因此,蚀刻速率在进行实验之前,必须确定晶面及其比例。

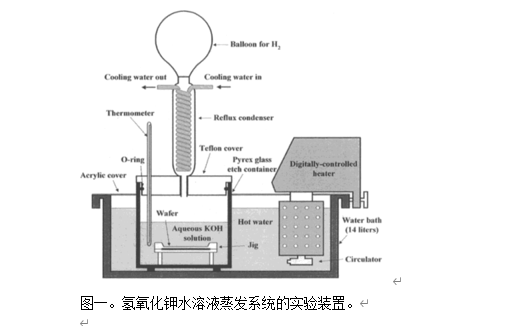

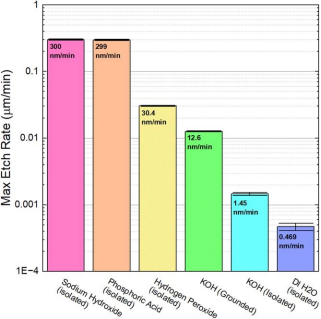

选择氢氧化钾(KOH)作为蚀刻剂是因为它的高选择性和相对无毒性。在随后的实验中使用了两种蚀刻条件:70℃下的40% KOH水溶液蚀刻和80℃下的50% KOH水溶液蚀刻。注意,所用的KOH薄片是85% KOH和15% HCO的混合物,按重量计。因此,在这些条件下,蚀刻剂的真实重量百分比分别为34和42.5重量%。在手稿的其余部分,85%的KOH薄片(即40%和50%的KOH水溶液)的重量百分比在正文中注明。在图和表中,为了清楚起见,陈述了KOH百分比的两种类型的表达。本实验中使用的取向硅片是双面抛光的n型4 in。厚度为525 * 25微米、电阻率为10到30铝厘米的晶片。

为了获得高纵横比并使蚀刻掩模下不希望的横向蚀刻最小化,将光掩模与(111)晶面精确对准是非常重要的。为了精确对准,使用扇形对准目标图案,该图案由4 mm长、20 pm宽、跨度为-5°至+5°的光束组成。每个波束该目标图案的每一个以0.1度的角度彼此散开。在充分蚀刻该扇形图案之后,可以确定精度在0.05以内的适当对准方向。该方向是真正的1晶体方向,并且光掩模应该平行于该晶体方向对准。

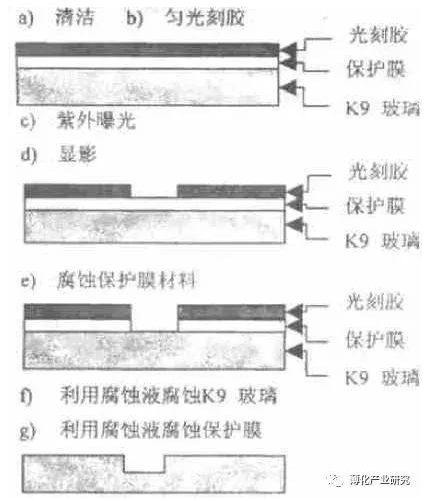

对于KOH蚀刻掩模,在500的热生长缓冲氧化物层上使用1500的化学计量低压化学气相沉积(LPCVD)氮化物膜。氧化层生长采用湿氧化法,在1000°C下进行37分钟,每分钟4500标准立方厘米(sccm)的氢气和200 seem的三氯乙烷,在此之前在相同条件下进行3分钟的预氧化,除了预氧化阶段不使用氢气。通过分解100 seem的NH沉积氮化物膜,并且30 seem的二氯硅烷在300毫托和785℃下处理45分钟。请注意,这些配方改编自我们研究所使用的标准CMOS工艺。

讨论

在用于测试的三种拐角补偿图案中,新开发的菱形图案为钝角凸角提供了最好的结果。这与波束图案三角形图案的结果相比,用菱形图案获得的结果具有更清晰的轮廓,几乎没有或没有残余结构。基于这些结果,可以得出结论,在本文考虑的三种补偿模式中,菱形角补偿模式是钝角的唯一可行选择。

在锐角凸角上,光束模式和菱形模式都产生良好的结果。这里引用的四幅图具有不同的形状,因此,应该根据应用的具体需要来确定选择哪种补偿模式。

顶侧的底切补偿和底侧的残余结构的减少之间的权衡仍然是一个问题。这种情况可以通过从两侧蚀刻水来缓解,假设光掩模可以在水的两侧精确对准。另一个好处是,双面蚀刻技术可以使用较小的补偿图案。

最后,三角形拐角补偿图案通过不允许任何底切侵蚀发生而在顶侧产生最尖锐的特征。不幸的是,在这种情况下,使用双面蚀刻技术并不能有效消除残余结构,因为残余结构的高度太大了。减小三角形图案的尺寸是可能的,但是根据我们的计算,三角形图案的面积需求仍然大于菱形图案的面积需求。

结论

本文介绍了取向硅在KOH水溶液中的腐蚀特性。平行四边形蚀刻考虑由四个侧面上的面和顶部和底部的面限定的台面结构。为了防止凸角上的底切,研究了几种补偿方法。首先考虑用光束的常规补偿方法,但是结果显示在钝角上有大的残余结构。因此,提出并检验了一种新的三角形拐角补偿方法,该方法基于控制底切的测量的蚀刻前平面。三角形由面限定的图案在顶侧产生非常尖锐的结构,几乎完美地补偿了底切。然而,底切的发明在底侧导致大的不想要的残余结构。作为底切和残余结构之间的折衷,提出并评估了菱形角补偿图案。在此方法中,菱形以平行四边形凸结构的顶点为中心,并包含在由确定的三角形内。

审核编辑:符乾江

-

半导体

+关注

关注

335文章

27826浏览量

223860 -

化学

+关注

关注

1文章

83浏览量

19483 -

制造工艺

+关注

关注

2文章

182浏览量

19896

发布评论请先 登录

相关推荐

深入探讨 PCB 制造技术:化学蚀刻

蚀刻基础知识

芯片湿法蚀刻工艺

湿法蚀刻的发展

玻璃基电路板的蚀刻和侧蚀技术

玻璃电路板表面微蚀刻工艺

基于光谱共焦技术的PCB蚀刻检测

利用贝塞尔光束、超短双脉冲激光和选择性化学蚀刻研究玻璃通孔(TGV)

通信——通过表面电荷操纵控制锗的蚀刻

关于两种蚀刻方式介绍

影响pcb蚀刻性能的五大因素有哪些?

蚀刻机远程监控与智能运维物联网解决方案

电偶腐蚀对先进封装铜蚀刻工艺的影响

硅KOH蚀刻:凸角蚀刻特性研究

硅KOH蚀刻:凸角蚀刻特性研究

评论