由于其平行照明,WLI PL非常适合用于测量具有高深宽比的等离子切割刻蚀沟槽,因为大部分光到达了刻蚀结构的底部,因此可以测量深度。

随着经典摩尔定律晶体管的优势在单片芯片上缩小,先进封装的采用正在加速。先进的封装通过高密度互连实现了多个不同管芯的异构集成,从而提高了设备性能并减小了占位面积。先进的封装体系结构,例如英特尔的嵌入式多芯片互连桥,台积电的集成扇出和高带宽内存(HBM),已经满足了摩尔定律的要求,以满足对更大的连接性,计算能力,速度和成本的需求在运输,5G,物联网,人工智能和高性能计算中的大趋势的有效性。先进的封装使行业能够开发新的倒装芯片工艺,2.5D中介层和TSV技术,以及最近的2D和3D扇出工艺,它们在最小的空间内具有高密度的连接。

扇出晶圆级包装(FOWLP)是当今增长最快的高级包装领域之一。根据Yole Research,FOWLP预计将从2016年的3.2亿美元增长到2022年的$ 2.5B。在FOWLP中,单个芯片组装到由低成本聚合物材料制成的人造晶圆中,并具有额外的连接空间。 RDL将芯片上的连接重定向到边缘区域。 FOWLP的优势包括由于更薄的封装而提高了每瓦性能,并提供了更多的不同设计,但是这些新器件的制造带来了新的测量挑战,包括测量深蚀刻沟槽的能力。

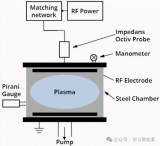

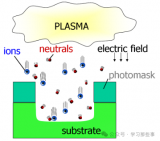

已建立的设备MicroProf®系列–来自的多传感器技术FRT(FormFactor公司)–结合白光干涉仪WLI PL和WLI FL,在其他过程达到极限的生产,研究和开发的高级包装领域,提供光学和非接触式创新解决方案。例如,等离子切块刻蚀沟槽的深度为50至200 µm,远远超出了AFM或轮廓仪尖端的范围。许多光学方法(例如共聚焦显微镜)也因其孔径而不适用于此测量,因为由于侧壁的阴影,没有来自沟槽底部的光可以回到传感器中。另外,蚀刻工艺导致蚀刻沟槽中的表面变粗糙,并因此导致基板表面与沟槽底部之间的反射率的高差异,这可能导致测量期间的问题。

由于其平行照明,WLI PL非常适合于测量具有高深宽比的等离子切割蚀刻沟槽,因为大部分光到达蚀刻结构的底部,因此可以测量深度。根据表面纹理,可以测量最小宽度为2到3 µm,长宽比最高为50:1(深度与宽度)的结构。使用特殊的测量模式可以分两个测量步骤进行测量。以这样的方式测量衬底表面和结构的底部,以使得测量参数最佳地适应不同的表面条件。

测量技术的另一个问题通常是结构的横向尺寸小,因为该方法的光学分辨率通常不够高。例如,沟槽的沟槽宽度可以小于1 µm。 WLI FL使用一种特殊的算法来确定宽度最小为0.7 µm的蚀刻结构的深度。在这种情况下,长宽比可以达到3:1。这允许访问以前未达到的尺寸。这种方法使得可以测量所有当前使用的TSV变体,包括直径小于1微米的通孔,这些通孔不再可用光学方法检测。

审核编辑:汤梓红

-

晶圆

+关注

关注

52文章

5021浏览量

128609 -

测量

+关注

关注

10文章

5009浏览量

112135

发布评论请先 登录

相关推荐

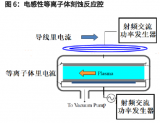

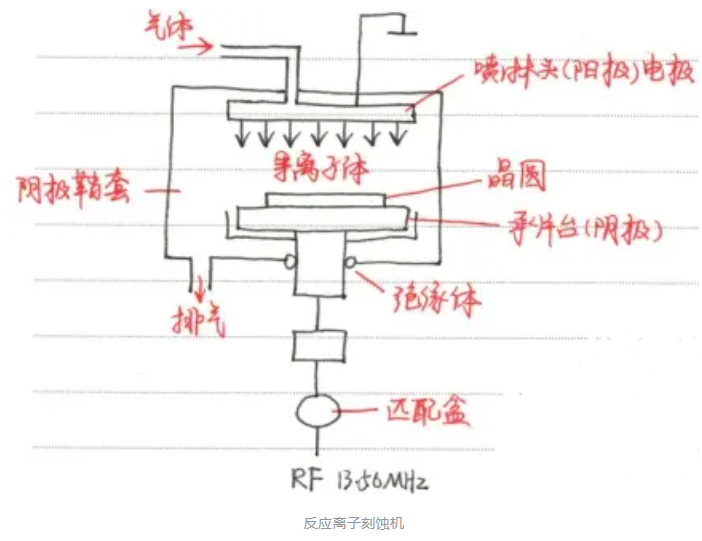

等离子的基本属性_等离子体如何发生

WLI PL适合用于测量等离子切割刻蚀沟槽

WLI PL适合用于测量等离子切割刻蚀沟槽

评论