作者:一博科技高速先生成员 王辉东

【正文】

大家总认为世界完美无暇,个个都是王子和灰姑娘的童话,PCB的设计也不例外。

当早晨的太阳照耀在焊接厂的金属门框上,反射出一道道耀眼的光芒,门前的大地立刻展现出了一片斑斓的色彩,焊接厂内一片繁忙。

PMC的美女饶萧萧,一手拿着PCB板,一手拿着手机给客户阿毛打着电话。

阿毛接到美女的电话,心内一阵悸动。

女神是一道光,一打电话让你心发慌。

这大清早的打电话,要么是好事,要么是……

果然不是好事情,萧萧让他有空来趟焊接厂,在线的板子有点问题。

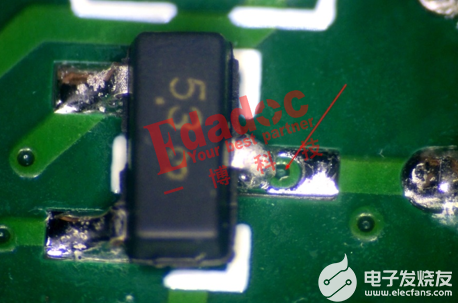

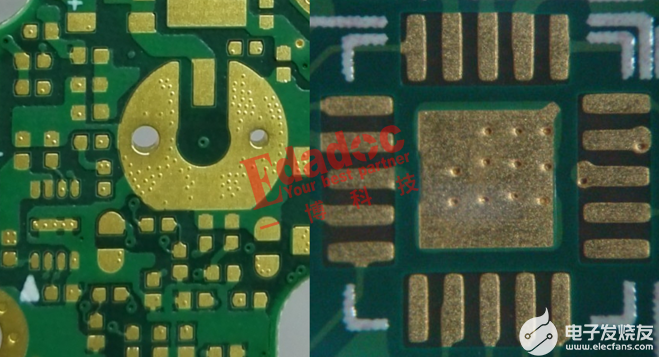

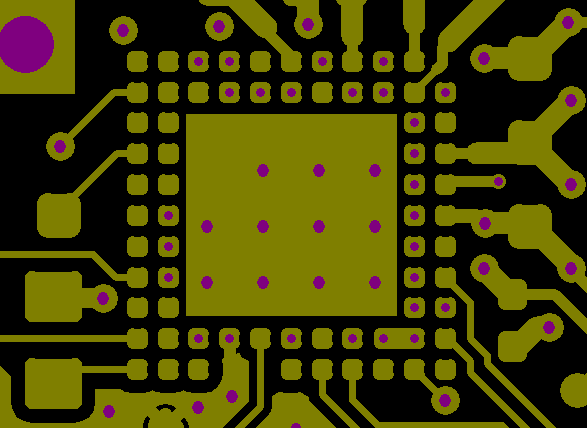

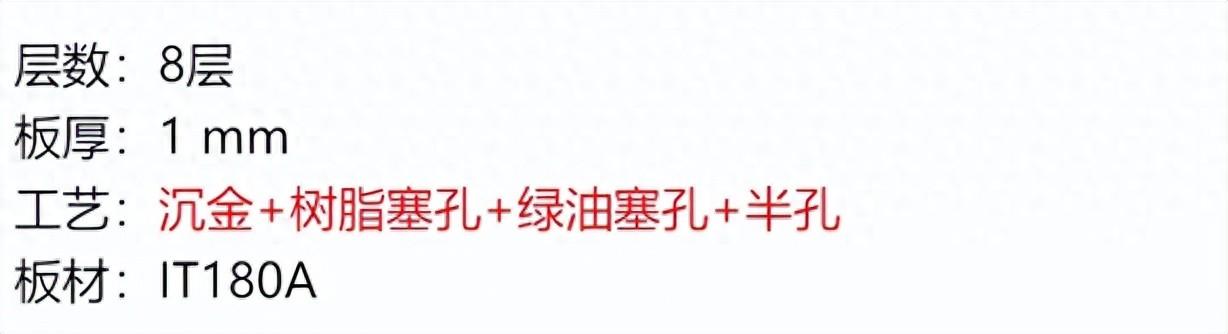

阿毛到了车间,看到自己在线的PCB,盘中孔上面冒绿漆(油)。

阿毛说了一声:“这……”

他说当初在外面工厂生产时,工程师说过,孔打SMD盘上,做POFV工艺,生产流程会变长,最少多三天,主要是会增加成本,这点老板也关心。于是阿毛就问工程师有没有又快又不增加成本的方案。工厂说:“有,看我的”。

于是当他收到工厂的EQ,就是毫不犹豫的回复了个2。

我们先来聊聊盘中孔。

什么是盘中孔

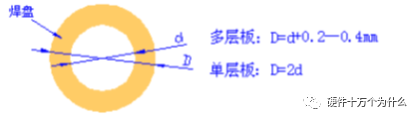

盘中孔,顾名思义,也就是过孔打在焊盘上,此处是指SMD盘,通常是指0603及以上的SMD及BGA焊盘,通常简称VIP(via in pad)。

有部分客户从交期和成本方面去考虑,通常不采用POFV的工艺,而选择绿油塞孔,结果对后面焊接造成了很大的压力,不良率攀升,可靠性降低。阿毛的做法就是一个很好的案例。

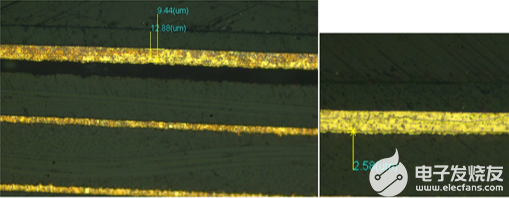

看了上面的图片,白花花的焊盘中间一点绿,是不是要心疼PCBA工厂的同事们一百次。

盘中孔(POFV)的主流程

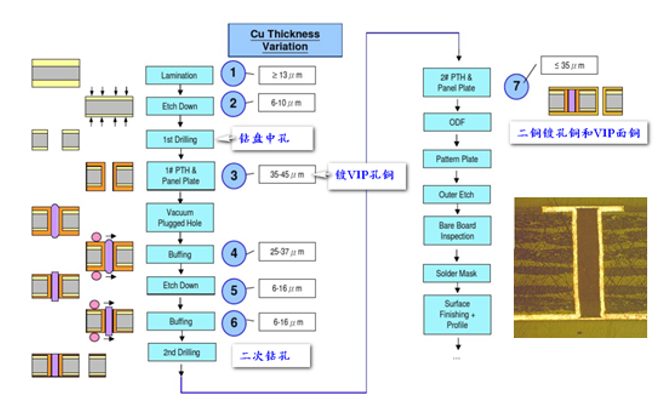

为了满足焊接的需求和过孔内部的导通,我们通常采用POFV (plate over filled via)工艺,也就是树脂塞孔电镀填平工艺,也有工厂叫VIPPO,很多工厂把POFV工艺叫做树脂塞孔,这一点是不严谨的。

钻盘中孔→镀孔铜→塞树脂→固化→打磨→减铜→去溢胶→钻其它非盘中孔(通常指元件孔和工具孔)→镀孔铜和VIP面铜→正常流程……

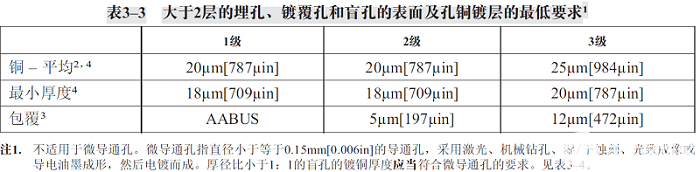

从上图中我们可以看出来,盘中孔流程中,PCB的成品面铜被电镀两次,一次是盘中孔的孔铜电镀,一次是非盘中孔的孔铜电镀。按照IPC-A-6012里面的二级标准,孔铜的厚度为:

那PCB的成品铜厚在基铜的基础上增加了最小40um的厚度。虽然中间有减铜的工艺流程,但是不能把PCB面铜减的太薄,否则会有分层起泡的风险。

下图为减薄铜引起的PCBA回流焊后起泡的不良。

盘中孔的凹陷度

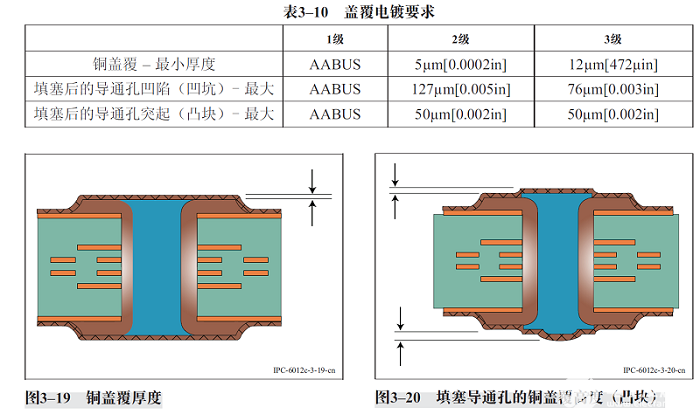

因为盘中孔里面是先用树脂塞孔后固化,再加上打磨,因此对设备的要求比较苛刻,通常是采用真空塞孔机加树脂研磨机。目前还有一些工厂采用网印的方法去塞树脂,导致成品PCB,有凸起和凹陷。如下图所示。

大部分工程师是见过凹陷的,但很少有人见过凸起。为了避免这两种情况超标,对后期PCBA焊接造成影响,出现不良,IPC-A-6012里面对这一方面做了规定,如下图所示:

从上面的数据来看,大家是不是觉得IPC给我们的规范很宽松。

通常为了更好的满足焊接需求,目前有好多客户在做POFV时,和工厂采用AABUS(用户和供应商协商确定)来制定凹陷和镀起的尺寸。目前主流设备用真空塞孔机(二机做业),凹陷度可以做到1mil左右。

盘中孔对设计的要求

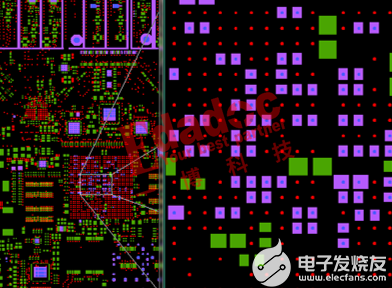

前面有讲过POFV的流程,电镀两次后PCB的面铜(基铜+电镀铜厚)比较厚,通常面铜总厚度达到60um左右(如果不减薄铜,成品铜厚将达到2oz左右),所以原稿PCB外层线宽间距小于3.5/3.5mil(量产建议做4/4mil),如果采用树脂塞孔,生产过程中会很难管控成品的线宽线距,因为铜厚越厚,蚀刻时间越久,对线路的侧蚀越大,导致线幼甚至开路。

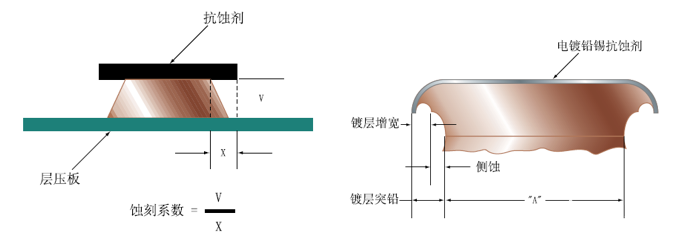

下图为IPC-A-600的侧蚀的图示:

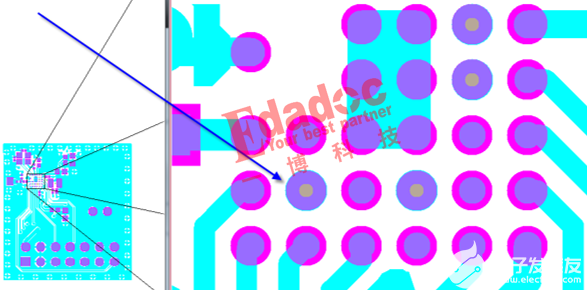

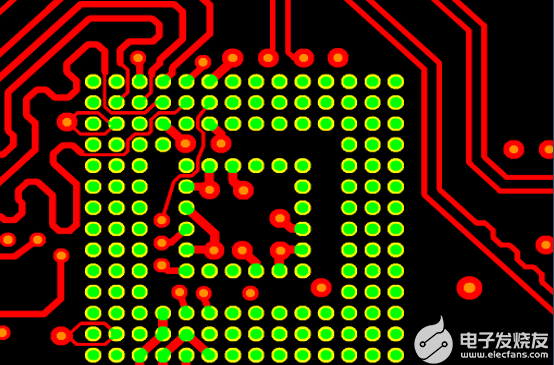

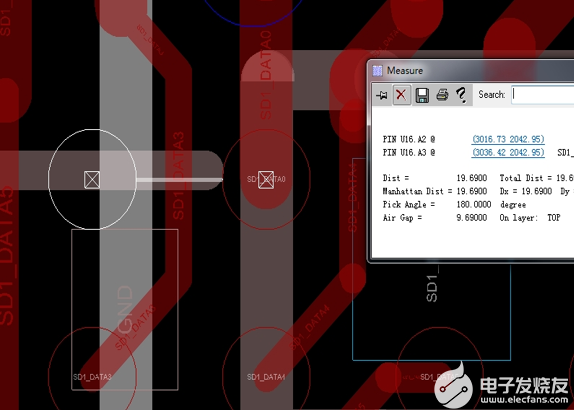

如下图所示,0.5mm pitch的BGA内,夹线3mil,到焊盘的间距3.3mil,加工的不良率特别高,甚至部分厂家无法做POFV工艺。

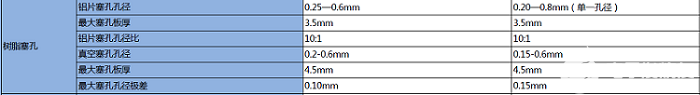

盘中孔PCB加工能力,因为每一家厂家的工艺能力不一样,大家可以参考设计

1. 成孔尺寸0.15-0.5mm

2. 成品板厚0.5-4.0mm,厚径比18:1

3. PCB原稿设计线宽3.5/3.5mil(min)(因为有两次电镀)

听了潇潇的话,阿毛感觉鼻子一酸,眼睛里有泪花。

问题来了:

大家在设计盘中孔时, 是否注意到POFV对线宽线距的需求,你设置的规则是多少,工厂是否能顺利加工,大家可以畅聊一下。

审核编辑:符乾江

-

pcb

+关注

关注

4317文章

23010浏览量

396333 -

SMD

+关注

关注

4文章

559浏览量

48368

发布评论请先 登录

相关推荐

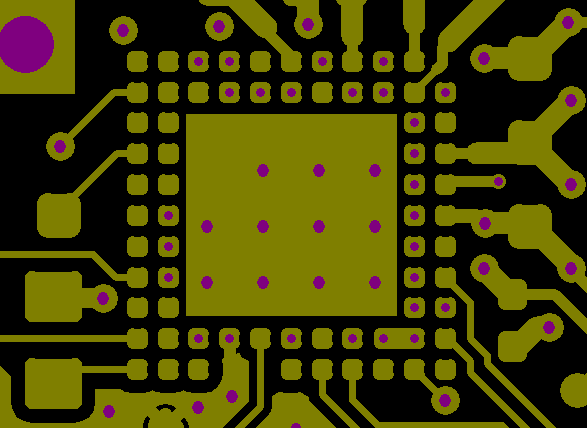

焊盘通孔尺寸怎么确定的

PCB焊盘设计时螺钉孔与焊盘之间的安全间距

SMT贴片加工中避免导通孔与焊盘的连接不良的有效方法

剖析盘中孔对空洞的影响

详解盘中孔工艺与空洞的关系

什么是PCB扇孔,PCB设计中对PCB扇孔有哪些要求

BGA扇孔的规则设置

有没搞错!花了大价钱的激光孔设计性能竟然不如普通通孔?

PCB 焊盘与孔设计工艺规范

盘中孔是什么,这样的盘中孔设计你是否做过

盘中孔是什么,这样的盘中孔设计你是否做过

评论