从手机到工业设备甚至医疗设备,传感器在我们的智能设备中无处不在的使用增加了对更智能的传感器技术的需求,这些技术更通用、更低的总体成本,并且需要更少的资源来开发和维护。

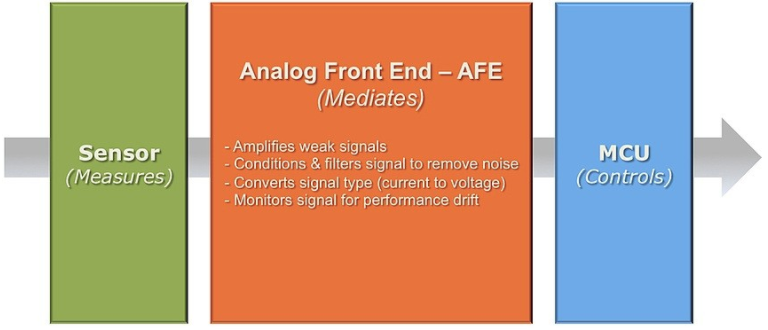

大多数模拟传感器系统包含三个关键元素:测量特定形式能量的模拟传感器、处理传感器信号的数字等效物的微控制器 (MCU),以及它们之间的模拟前端 (AFE) 系统(图 1 )。AFE 接收传感器的信号并将其转换/转换以供 MCU 使用,因为在大多数情况下,传感器输出信号不能直接连接到 MCU。

图 1:模拟前端 (AFE) 转换和调节模拟传感器信号以供 MCU 使用。

与当前 AFE 设计方法相关的挑战是耗时的试错调整过程,以及缺乏从单个 AFE 支持多个传感器的灵活性和可扩展性。此外,许多 AFE 在生产过程中没有考虑传感器漂移或调整传感器微调,这直接降低了传感器的质量。然而,全新的完全可配置 AFE 技术使设计人员能够克服这些障碍。

AFE 的重要性

AFE 本身执行多种功能,具体取决于应用。AFE 的一项功能是放大微弱到 MCU 无法读取的信号。AFE 电路采用放大器来提供比传感器提供的电压大数百或高达数千倍的输出电压。这通常使用运算放大器来完成,运算放大器的成本和功率会根据所需的特性而有很大差异。根据传感器特性,AFE 放大器结构会有所不同。例如,如果传感器输出是差分且低阻抗的,则可以使用简单的差分输入。另一方面,如果传感器输出是差分和高阻抗的,则可能需要更复杂的仪表放大器和匹配的高阻抗输入。

AFE 的另一个功能是过滤来自传感器的不需要的频率范围,例如,以满足 Nyquist 限制或消除 DC 偏移。在将模拟信号转换为数字信号之前,必须消除这种噪声。AFE 必须采用低通滤波器电路来阻挡高频噪声和/或采用高通电路来消除低频噪声。

AFE 的第三个功能是将信号从一种信号类型转换为另一种信号类型。例如,典型的传感器输出电压,但有些输出电流。MCU ADC 电路不接受电流输入,因此这些电流必须在进入 MCU 之前转换为电压。这种电流到电压的转换由 AFE 电路(称为跨阻 (I/V) 电路)执行,该电路还将产生的电压放大到 MCU 可用的电平。

AFE 设计面临的挑战

大多数 AFE 电路都是定制设计的,以满足正在开发的特定系统的电气要求。工程师必须设计电路,选择合适的 IC 和无源元件,然后测试和调整生成的电路和 PCB 布局。在许多情况下,这需要试错法来校准正确的模拟电路设计。这种迭代调整过程既耗时又耗费资源,对开发成本和上市时间产生不利影响。此外,由于特定的组件行为、电路板布局和附近的噪声源,AFE 通常难以仿真并且必须进行调整。

支持多个传感器的 AFE 电路的可扩展性也有限或没有可扩展性,更不用说多种类型的传感器(即不同的拓扑结构)。AFE 电路是为一个特定的传感器设计的,因此即使使用相同的拓扑结构,也很难将一个传感器换成另一个使用相同 AFE 的传感器。

最后,传感器需要在生产过程中不断调整——针对传感器修整进行调整——或者因为它们会随着时间的推移而退化,并且在部署到现场后不容易被纠正。固定组件 AFE 设计无法校正传感器漂移,也无法轻松调整传感器微调。软件支持的设计方法可以提供帮助。

让我们来看看这些挑战中的每一个。

可配置的 AFE 简化了校准试验和错误

查看可用的数百种不同类型的传感器,可以观察到常见的拓扑结构和信号特性范围,并了解能够简单地改变运算放大器的特性或动态改变增益值,将显着降低复杂性并减少开发时间。

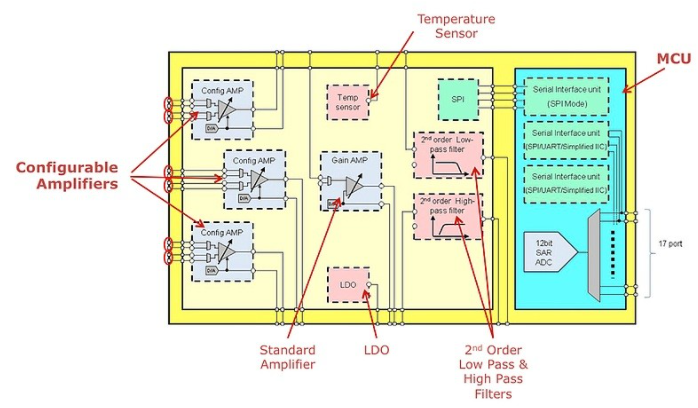

Renesas Smart Analog 技术就是一个完全可配置的 AFE 技术的例子,它支持这种能力。如图 2 所示,这种技术包括五个要素:三个独立的可配置放大器、一个具有同步检测能力的附加放大器、一个通用运算放大器、一个具有可变截止频率的低通滤波器,最后是一个高通滤波器具有可变截止频率。

图 2:具有可选集成 MCU 的完全可配置 AFE 示意图

设计工程师只需为这些不同的电路模块设置主要参数,然后选择这些模块之间的连接,即可创建所需的定制 AFE 电路。三个高度可配置的放大器可用于生产定制的 I/V 跨阻转换器/放大器、同相放大器、反相放大器、差分放大器或求和放大器。该芯片可以定制配置以实现一系列信号放大增益,并提供可调节的信号电压偏移范围。

此外,该 IC 中的放大器可配置为实现单通道、高阻抗仪表放大器。这种类型的差分放大器对于连接高阻抗传感器(例如压电类型)是必不可少的。

由于 AFE 负责放大/过滤/转换来自传感器的信号,MCU(内部或外部设备)可以分析 AFE 信号以动态更改增益值(即在系统运行时)以补偿变化在周围环境中。这种“闭环”自调节 AFE 结构提供了更强大、更智能的传感器接口。

集成的 AFE+MCU 设备提供了微调过程自动化的额外好处,因为它将读取来自 AFE 的信号并将其与已知参数进行比较,从而对 AFE 进行必要的调整,从而降低系统生产成本。同样,MCU 可以自动调整 AFE 增益,以抵消随着传感器退化而随着时间的推移预计会发生的信号生成偏差。

可配置 AFE 提供可扩展性

虽然可配置性对于降低复杂性和调试时间很重要,但另一个关键设计因素是可扩展性。AFE 具有足够的连接端子来容纳通常需要的所有传感器,从而消除了为每个传感器配备单独的 AFE 电路的传统要求。通过一个 AFE 处理整个传感器阵列有助于缩小电路板,同时减少系统组件数量,同时将功耗降低多达 20%。事实上,由于这些 AFE 的接口简单(仅与 SPI 线和 MCU 的 ADC 通道相连),因此可以使用一个 MCU 连接多达 96 个传感器。

软件支持的设计方法

极端的可配置性可能会带来工具复杂性的负担,因此拥有一个简单的基于软件的设计工具非常重要,该工具可以针对特定应用配置和定制 AFE 的特性。当可以简单地设置 AFE 寄存器值并且拓扑、增益/偏移值和特性都可以在软件中完成时,设计人员不再需要了解硬件的最低级别,也不需要成为模拟专家。

此类工具应在 PC 上运行,并为选择典型传感器类型提供简单的方法,例如压力、湿度、加速度、冲击、磁性和压电类型——支持多种拓扑和特性。Smart Analog 软件提供了这种高度直观的环境,设计人员可以在其中轻松设置参数、更改拓扑、进行偏移调整,并能够添加滤波器,当然还可以访问信号引脚。

由于该工具本身已经具有不同传感器配置文件的库,因此系统工程师很容易在他们的设计中找到一个起点。AFE 输出信号的图形表示可用于监控具有接近实时反馈的系统,这将使 AFE 的调整和调谐变得非常容易。所有这些特性降低了开发的复杂性,从而降低了资源成本。

设置好配置后,该工具会输出一个寄存器文件,可供 MCU 上的软件使用。MCU 将传感器设置存储在其固件内的片上闪存(非易失性)存储器中,当系统通电时,MCU 将存储的设置发送到智能模拟 IC 中的寄存器,从而相应地重新配置该芯片。

简化 AFE 设计的负担

AFE 是传感器系统的关键组件,但有时却被低估了。添加运算放大器和滤波器的典型分立方法以及电阻器的试错焊接效率不高,调试和开发的时间成本很容易超过添加基于 MCU 的智能可配置 AFE 的成本。但并非所有可配置的 AFE 都是相同的。因此,重要的是要考虑 AFE 支持不同类型传感器的灵活性和可扩展性,以及“动态”或现场调整的智能。简单易用的软件工具可以简化此过程,甚至团队中的非模拟专家也可以使用。

审核编辑:郭婷

-

传感器

+关注

关注

2552文章

51362浏览量

755698 -

mcu

+关注

关注

146文章

17310浏览量

352193 -

存储器

+关注

关注

38文章

7526浏览量

164165

发布评论请先 登录

相关推荐

labview上百个控件的事件编程

支持可配置安徽模拟输出的大时代传感器可靠吗

有哪些用于可靠的电容传感器接口的模拟前端IC测量方法?

用于电容传感器接口的模拟前端元件

德州仪器推出业界首款可配置NDIR气体传感及pH值传感AFE

如何用单个赛灵思FPGA数字化数百个信号

高度集成的传感器接口模拟前端如何简化传感器调理

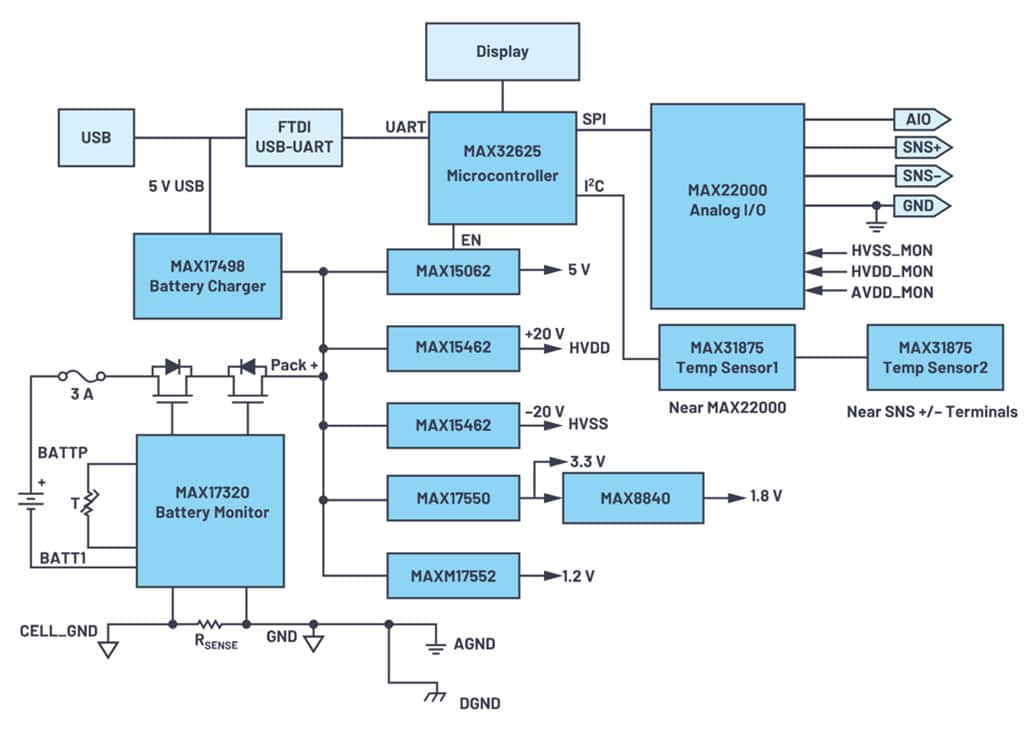

软件可配置模拟 I/O 的设计理念

LMP91002 传感器模拟前端 (AFE) 系统:针对低功耗化学感测应用的可配置 AFE稳压器数据表

可配置模拟前端简化与数百个传感器的接口

可配置模拟前端简化与数百个传感器的接口

评论