由于测试芯片的复杂性和覆盖范围的原因,单个小芯片对复合材料成品率下降的影响正在为晶圆测试带来新的性能要求。从测试的角度来看,使小芯片成为主流技术取决于确保以合理的测试成本获得“足够好的模具”

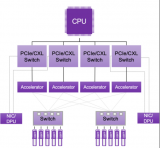

在异构集成系统中,由于单个小芯片而导致的复合成品率下降的影响,就晶圆复杂度和测试复杂性而言,为晶圆测试带来了新的性能要求。

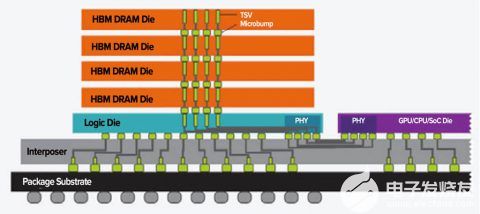

从测试的角度来看,使小芯片成为主流技术取决于确保以合理的测试成本获得“足够好的模具”。 晶圆级测试在小芯片制造过程中扮演着至关重要的角色。以HBM(高带宽内存)为例,它可以及早发现有缺陷的DRAM和逻辑芯片,以便可以在复杂而昂贵的堆叠阶段之前将其删除。堆叠后晶圆的进一步测试可确保完成的堆叠在切割成独立组件之前具有完整的功能。

理想情况下,每个DRAM芯片在堆叠之前都应进行已知良好芯片(KGD)测试,以独立验证其性能。但这在经济上通常是不可行的。在某些时候,测试成本超过了系统完成后增加的价值。

因此,需要一种平衡测试成本和未做芯片不良率检测的测试策略,以将异构集成引入大批量生产。得益于MEMS探针卡技术的创新,FormFactor的产品可以帮助客户实现全流程的KGD测试(例如支持45μm栅格阵列间距微凸点测试的Altius™探针卡,用于高速HBM和Interposer插入连接器的良品率验证),并且可以接受有限的测试成本(例如SmartMatrix™探针卡,通过同时测试300mm晶圆上的数千个芯片,大大降低了每个芯片的测试成本)。

最终,我们在小型芯片制造过程的每个阶段获得有关产品性能和成品率的更多信息,从而帮助客户降低总体制造成本。

审核编辑:符乾江

-

芯片

+关注

关注

459文章

51566浏览量

429753 -

晶圆测试

+关注

关注

1文章

35浏览量

13566

发布评论请先 登录

相关推荐

Marvell展示2纳米芯片3D堆叠技术,应对设计复杂性挑战!

薄膜发电为什么不能成为主流

QC快充芯片,因高效而兼容性好而成为手机标配的充电解决方案!

当前主流的大模型对于底层推理芯片提出了哪些挑战

亿铸科技谈大算力芯片面临的技术挑战和解决策略

天合光能:TOPCon组件成为主流,700W+大势所趋

室内精准定位市场大洗牌,蓝牙定位是否会成为主流?

芯片新战场,EDA如何拥抱新挑战?

为什么电源、转接板、接收卡三合一小间距将会成为主流?

小芯片成为主流技术的最大挑战是什么

小芯片成为主流技术的最大挑战是什么

评论