在图案化的抗蚀剂上溅射或蒸发金属,然后剥离金属,传统上用于在砷化镓晶片处理中定义互连,在剥离工艺中,首先在衬底上沉积并图案化诸如光致抗蚀剂的牺牲材料,然后将金属沉积在顶部,随后通过暴露于溶剂浸泡和喷涂来移除牺牲材料,仅留下直接沉积在衬底上的材料,这些工艺可用于在不影响衬底上的下层材料的情况下图案化不能被蚀刻的材料。如今,大多数金属剥离工艺都是在带有兆声波的湿式工作台、喷涂系统或使用CO2的干式系统中完成的,这些方法包括丙酮或溶剂浸泡、超声波浸泡和其他最近通过气溶胶喷雾使用加压液态CO2、超临界CO2和干燥CO2的方法。

对于丙酮或溶剂浸泡,特定溶剂或溶剂混合物的选择取决于工艺和所需结果,将沉积了金属的晶片浸入溶剂浴中,这有助于通过其与有机抗蚀剂材料的反应提升/去除不需要的金属和抗蚀剂,使其膨胀,这种方法的缺点之一是溶剂必须频繁补充或不断过滤以防止金属在基材上的再沉积。此外,搅拌是完全提升金属所必需的。

超声波清洗系统通常用于去除不需要的金属,从而有助于剥离过程,其他方法包括热溶剂浸泡,然后冲洗,以及使用加热加压溶剂喷雾的单晶片处理。在这里,每个晶片都被处理,而不需要在一批中浸泡或浸没,控制参数包括高达1500 psi的溶剂喷雾压力、溶剂温度、旋转速度和加工时间,除了晶片上的低缺陷密度控制之外,高产量、低耗材成本和低拥有成本对于确保大批量制造中任何剥离工艺的成功集成也是至关重要的。

每个脉冲中的液滴与沿垂直方向缓慢旋转的晶片相互作用,以产生层流和湍流类型的混合,快速脉冲控制射流和液滴与任何吸附污染物的流体机械相互作用,结果,晶片/液体界面处的化学浓度梯度总是定位成有利于污染物的解吸,加压溶剂的适度应用允许用于剥离应用的机械能和化学能的混合,由于湍流的产生,大颗粒在脉冲喷雾的冲击点被去除,在边界层小于1 微米的层流状态下,溶剂负责分散和冲洗小颗粒以及去除不稳定层。

与使用超临界压力流体、辅之以共溶剂、干CO2/液体方法和喷射喷雾的其他技术相比,快速脉冲方法操纵所有必要的热、机械和化学成分以进行有效的清洁,从而提供简单、优雅且具有成本效益的解决方案。

审核编辑 黄昊宇

-

芯片

+关注

关注

458文章

51526浏览量

429477 -

半导体

+关注

关注

335文章

27970浏览量

225129 -

设备

+关注

关注

2文章

4580浏览量

71027

发布评论请先 登录

相关推荐

碳化硅晶片表面金属残留的清洗方法

ADL8141-CSL: GaAs, pHEMT, MMIC, Low Noise Amplifier, 14 GHz to 24 GHz Data Sheet adi

ADPA9007: DC to 28 GHz, GaAs, pHEMT, 2 W Power Amplifier Data Sheet adi

检测碳化硅外延晶片表面痕量金属的方法

利用液态金属镓剥离制备二维纳米片(2D NSs)的方法

金属探测器的常见故障及解决方法

金属探测器使用技巧 水下金属探测器使用方法

详解金属互连中介质层

全固态锂金属电池的锂阳极夹层设计

电源常用ic脚位解析方法 7脚电源芯片怎么看型号

电压放大器在钢筋剥离损伤识别试验中的应用

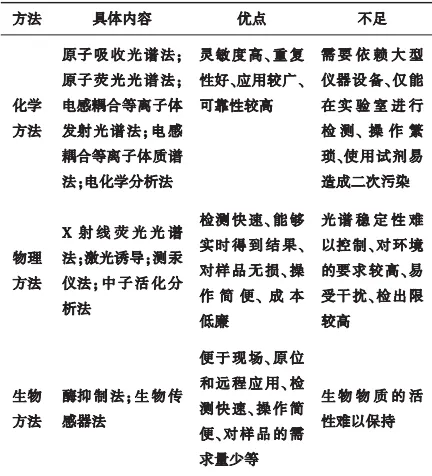

地物光谱仪:矿山环境土壤重金属污染状况监测方法研究

石墨烯粉体制备方法

新GaAs IC 金属剥离的方法

新GaAs IC 金属剥离的方法

评论