随着光电产业的快速发展,半导体等微电子产业迎来了发展的黄金时期,这使得产品的性能和质量成为微电子技术公司的追求。高精度、高性能、高质量是许多高科技领域的行业标准和企业的产品检验标准。在整个微电子封装过程中,半导体器件的表面会附着各种粒子和其他污染物。这些污染物的存在将严重影响微电子器件的可靠性和使用寿命。

封装过程的质量直接影响到微电子产品的产量,而整个封装过程中最大的问题就是附着在产品表面的污染物。等离子清洗可根据污染物的不同环节应用于各工序的前端。一般在粘贴、引线键合和塑料包装之前进行分发。等离子清洗在整个包装过程中的作用主要包括防止包装分层、提高焊丝质量、提高粘结强度、提高可靠性、提高成品率和节约成本。

由于干洗方法可以在不损害芯片表面的材料性能和导电性能的情况下去除污染物,因此在许多清洁方法中具有明显的优势。其中,等离子清洗具有明显的优势。具有操作简单、控制精度高、无热处理、全过程无污染、安全可靠等特点。它已广泛应用于高级包装领域。

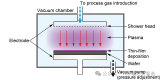

等离子清洗技术原理

等离子体是带电粒子在胶体中具有足够正负电荷的物质聚集状态,或是由大量带电粒子组成的非凝聚系统。等离子体由带正负电荷和亚稳态的分子和原子组成。

一方面,当各种活性粒子与待清洗物体表面相互接触时,各种活性粒子会与物体表面的杂质发生反应,形成挥发性气体等物质,然后这些挥发性物质会被真空泵吸走。例如,活性氧等离子体与材料表面的有机物发生反应。

另一方面,各种活性粒子将轰击并清洁材料表面,从而使材料表面上被污染的杂质随气流被真空泵吸走。这种清洗方法没有化学反应,清洗后的材料表面没有氧化物,因此可以很好地保持清洗后材料的纯度,保证材料的各向异性。

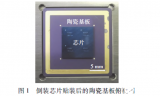

(晶体管外形),即晶体管形状。大多数早期的晶体管使用同轴封装,后来被借用到光通信中,称为封装,即同轴封装。目前,同轴器件由于其易于制造和成本优势,已经占据了主流光学器件市场的主导地位。

在光电子器件的开发和生产中,封装往往占成本的60%~90%,其中80%的制造成本来自组装和封装过程。因此,包装在降低成本方面发挥着重要作用,逐渐成为研究的热点。

在包装中的问题主要包括焊接分层、虚焊或粘结强度不足。这些问题的罪魁祸首是引线框架和芯片表面的污染物,主要包括微粒污染、氧化层、有机残留物等。这些污染物使得芯片和框架基板之间的铜引线连接不完整或虚焊。如何解决微粒氧化层等污染物,提高包装质量就显得尤为重要。

等离子清洗技术主要通过活性等离子体对材料表面进行物理轰击或化学反应等单效或双效作用,以实现在分子水平上对材料表面污染物的去除或改性。应用于包装过程中,可有效去除材料表面的有机残留物、微粒污染、薄层氧化层等,提高工件的表面活性,避免粘结分层或虚焊。

等离子清洗不仅可以大大提高引线框架的粘接性能和粘接强度,而且可以避免人为因素长期接触引线框架造成的二次污染。

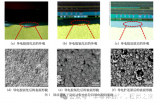

等离子清洗技术后,产品处理的结果通常通过水滴角或达因值来测量。下图是某企业硅光敏三极管等离子清洗技术前后水滴角的对比。

根据实验清洗前后的测试数据结果,材料经等离子清洗机清洗后,产品表面的接触角从清洗前的97.363°下降到清洗后的10°以下,表明等离子清洗方法可以有效去除产品表面的各种杂质和污染物,从而提高材料粘接和布线的强度,有效消除后续芯片封装过程中出现的分层现象。

等离子清洗最大的优点是可以清洗各种尺寸和结构的产品,无废液和污染源。

审核编辑:符乾江

-

等离子

+关注

关注

2文章

233浏览量

29906 -

清洗

+关注

关注

2文章

75浏览量

13904

发布评论请先 登录

相关推荐

为什么干法刻蚀又叫低温等离子体刻蚀

什么是电感耦合等离子体,电感耦合等离子体的发明历史

等离子抛光和电解抛光区别在哪

等离子燃烧设备监控与能耗优化系统方案

等离子清洗及点胶轨迹对底部填充胶流动性的影响

锂离子电池的工作原理、特点及应用

什么叫离子传感器?离子传感器的工作原理 离子传感器的特性

微波等离子处理对导电胶可靠性的影响

等离子发动机的原理 等离子发动机最大推力是多少

等离子显示器特点 等离子显示器的工作原理

等离子电视和液晶电视区别 等离子电视和液晶电视哪个比较好

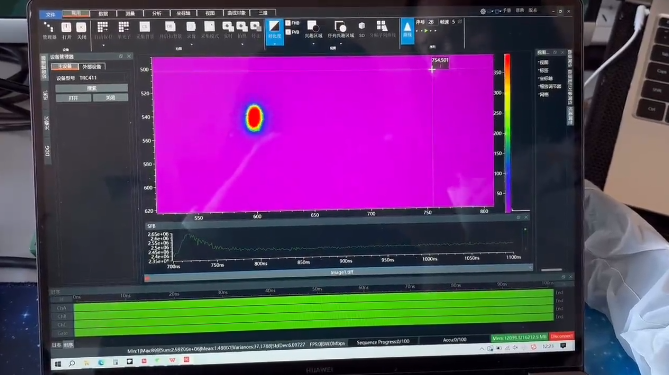

掀起神秘第四态的面纱!——等离子体羽流成像

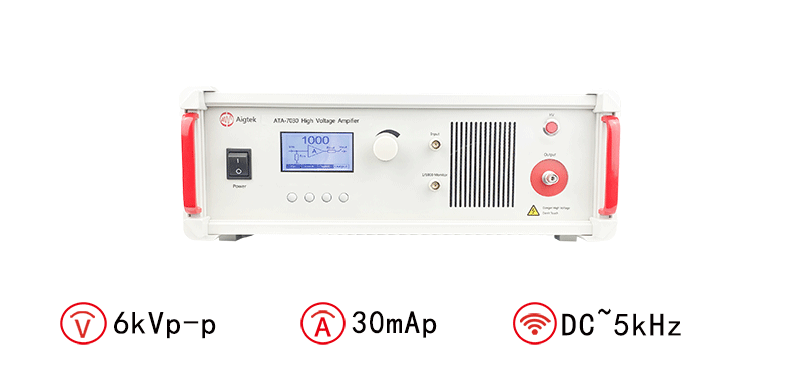

ATA-7030高压放大器在等离子体实验中的应用有哪些

等离子清洗技术的工作原理详解

等离子清洗技术的工作原理详解

评论