本发明一般涉及清洗和蚀刻硅表面的方法,以及更具体地涉及使用NF在低温下预清洗晶片,在使用硅晶片制造半导体器件的过程中,在硅晶片的硅表面上可能会形成污染物和杂质,如外延硅沉积或氧化物层生长,去除污染物后,如果晶片暴露在氧气中,晶片表面上的硅原子立即与氧结合,在晶片表面形成薄的SiO薄膜(约20A),这种天然氧化物SiO可能会干扰沉积过程,例如,当需要外延薄膜沉积时可能形成多晶薄膜,从而导致器件噪声或性能下降。

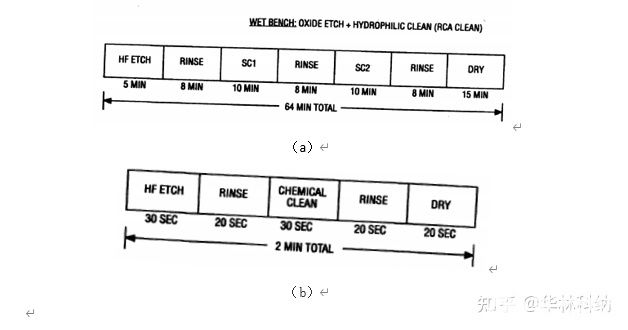

此外,天然氧化物降低了半导体器件的产率,随着器件几何形状的变小,天然氧化物的形成和硅表面上各种污染物的存在成为越来越严重的问题,这种天然氧化物在半导体器件制造过程中降低了控制和可再生性。因此,在半导体器件制造过程中,在沉积和生长某些薄膜之前必须去除天然氧化膜和污染物,以便晶圆的硅表面在外延沉积之前不含氧化物和污染物。 传统的清洗方法使用化学气相沉积(CVD)反应器的工艺室来清洗晶片上的天然氧化物,并用于晶片处理,即将薄膜沉积到晶片上。一种叫做氢烘烤的方法,使用氢来减少硅层中的天然氧化物,对于氢气烘烤,该晶片被带到高温,例如1150°C氢气被泵入腔室,它与晶片表面反应,减少硅中的天然氧化物,从而去除天然氧化物,然后将腔室和/或晶片冷却到硅沉积的温度;另一种清洁方法是使用盐酸蚀刻法,通常与氢气烘烤法相结合,在这种方法中,使晶片在反应室中达到温度(即,1150°C.或更多),然后进行常规的盐酸蚀刻(例如,H2中的1-5%盐酸),以去除由晶圆抛光引起的晶圆表面损坏的硅和金属污染。因此,硅表面的天然氧化物和损伤都被去除,然后降低晶圆的温度以进行外延沉积或氧化物生长,这些清洗技术要求晶片在外延沉积过程室中达到高温,这个温度高于通常所需的温度,在高温下,硅晶片的强度降低,导致滑移等缺陷,从而导致产率损失的增加。

将晶圆放在程序腔内的高温也可能导致不理想的自掺杂,晶片通常包括半导体基板,通常是硅,其中形成n型和p型区域,在半导体制造过程中,基板中的重掺杂部分通常被轻掺杂的外延层覆盖,以实现重掺杂基板和轻掺杂的外延层之间的尖锐连接。然而,当晶片温度上升到清洗温度时,来自重掺杂区域的掺杂剂蒸发并沉积在室壁和晶圆的其他部分上,在清洗晶片后,在晶片上沉积一个轻掺杂的外延层,在此沉积过程中,腔室壁上的掺杂物可能会脱落并污染外延层,导致外延层中的掺杂物浓度发生不必要和不可预测的变化。

在半导体制造过程中,基板中的重掺杂部分通常被轻掺杂的外延层覆盖,以实现重掺杂基板和轻掺杂的外延层之间的尖锐连接,然而,当晶片温度上升到清洗温度时,来自重掺杂区域的掺杂剂蒸发并沉积在腔室壁和晶圆的其他部分上,在清洗晶片后,在晶片上沉积一个轻掺杂的外延层,在此沉积过程中,腔室壁上的掺杂物可能会脱落并污染外延层,导致外延层中的掺杂物浓度发生不必要和不可预测的变化。

使用工艺室的传统清洗方法的另一个缺点是,由于清洗晶圆所需的时间,系统的吞吐量降低了,清洗和外延沉积都是在工艺室中完成的,所以这些工艺必须按顺序进行,可以通过向系统中添加更多的工艺室来提高吞吐量,然而,由于过程室成本昂贵,使用更多的过程室来增加吞吐量会增加系统的成本。因此,需要一种克服上述缺陷的方法来清洗硅表面。

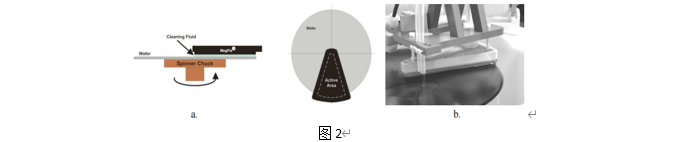

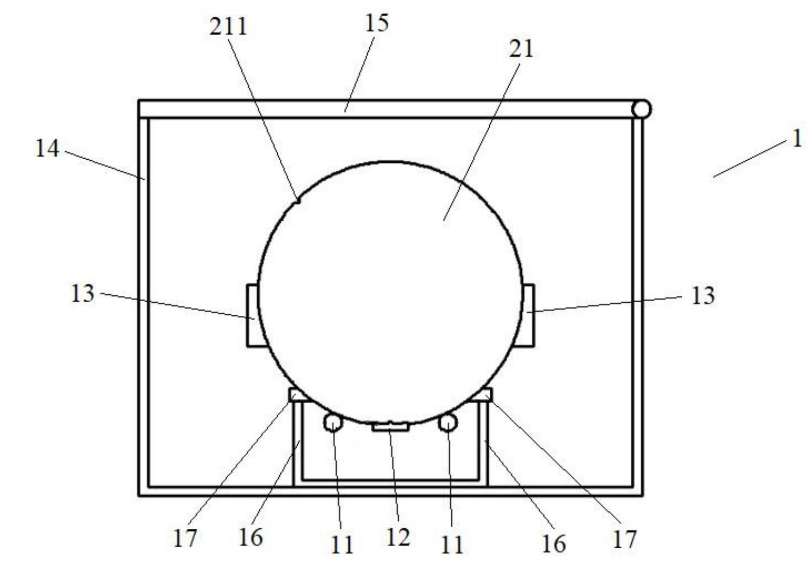

使用含氟的原料气(优选为NF)清洗晶片的硅表面,生成氟原子,在单独的预清洗室中与天然的氧化物和硅反应,待处理的晶圆片首先在一个单独的预清洗室中进行清洗,NF气体用于产生氟原子,然后进入预清洗室,一旦氟原子接触到晶片的硅表面,天然氧化物、被污染的硅将被去除,在清洗过程中,晶片和预清洗室可以保持在室温下,或者可以提高其温度,以获得更平滑的表面和更高的蚀刻率。因此,晶片表面的天然氧化物和污染硅在预清洗室中去除,清洗后,将晶片从预清洗室转移到程序室进行分类沉积,在一些实施例中,预清洗腔室可以配置为向两个或多个工艺腔室提供晶片。

通过在大大低于工艺温度或先前清洗方法中使用的温度的温度下进行预清洗,根据本发明的方法减少了与高温相关的自掺杂、滑移问题,此外使用单独的预清洗室与传统技术形成鲜明对比,在传统技术中,CVD反应器的工艺室用于清洗晶片上的天然氧化物和用于晶片处理,即将薄膜沉积在晶片上,通过提供一个单独的预清洗室,可以提高吞吐量,因为工艺室不需要加倍作为清洗室,因此可以连续地用于处理晶片,预清洗室和加工室现在也可以分别优化为单独清洗和加工晶片。

本文章提供的一种使用NF气体,通过将晶圆放置在单独的预清洗室中,在外延沉积之前的低温下清洗晶圆的硅表面的方法和结构,在降低的温度下清洗晶圆的能力减少了与高温清洗过程相关的滑移和自掺杂问题,此外,通过在一个单独的预清洗室中清洗晶圆,系统可以以最小的成本增加吞吐量,因为清洗和沉积现在可以并行进行,而且因为预清洗室比程序室昂贵得多。

使用单独的清洗室允许沉积室仅专用于外延沉积过程,因此清洗和外延生长过程可以在单独的晶片上并行进行,因此,吞吐量就增加了。由于预清洗室比沉积室便宜得多,因此提高了系统的成本效率,通常,预清洗室的成本可能是沉积室的成本,部分原因是预清洗室需要复杂的加热、冷却、气体流量和监测要求,因此,在一个单独的预清洗室中使用NF气体在低温下蚀刻和清洁硅晶片,提高了吞吐量和系统成本效率,同时减少了滑移、自掺杂和其他高温问题。

审核编辑:符乾江

-

半导体

+关注

关注

334文章

26994浏览量

216072 -

晶圆

+关注

关注

52文章

4837浏览量

127765

发布评论请先 登录

相关推荐

晶圆清洗、酸洗、腐蚀机

失效分析:晶圆划片Wafer Dicing

基板表面进行清洗的方法有哪些

清洗晶圆基板的方法是什么

清洗晶圆基板的方法是什么

评论